- •1 Расчёт специфицированной программы

- •2 Характеристика обрабатываемых изделий, условия работы и предъявляемые требования

- •3 Выбор способа термической обработки

- •4 Принцип и кинетика индукционного нагрева стали

- •5 Выбор марки стали

- •6 Выбор способа нагрева для индукционной поверхностной закалки

- •6.1 Выбор режима нагрева для индукционной поверхностной закалки

- •6.2 Условия возникновения внутренних напряжений при индукционной поверхностной закалки

- •6.3 Отпуск поверхностно закаленных изделий

- •6.4 Выбор способа и среды охлаждения

- •7 Выбор и расчет оборудования.

- •7.1 Выбор оборудования для высокочастотной поверхностной закалки

- •7.2. Расчет индуктора для закалки внешних цилиндрических поверхностей

- •8 Контроль качества

- •9 Анализ технико-экономических показателей

- •9.1 Структура рынка сбыта продукцией

- •9.2 Характеристика организации

- •9.3 Баланс времени работы оборудования

- •9.4 Оплата труда

- •9.5 Капитальные затраты и амортизационные отчисления

- •Сумма годовых амортизационных отчислений составит 17072 тыс. Руб./год.

- •9.6 Материальные затраты

- •9.7 Финансовая оценка инвестиций

- •9.8 Анализ технико-экономических показателей проекта

- •10 Безопасность и экологичность

- •10.1 Анализ опасных и вредных производственных факторов

- •10.1.1 Газопламенные печи с выкатным подом

- •10.1.2 Электрические камерные печи

- •10.1.3 Электротермическая установка для индукционного поверхностного нагрева

- •10.1.4 Закалка в масле

- •10.2 Обеспечение безопасности труда

- •10.2.1 Пожарная безопасность

- •10.2.2 Освещение цеха

- •10.2.3 Вентиляция цеха

- •10.2.4 Электробезопастность

- •10.3 Охрана окружающей среды

- •10.4 Предупреждение и ликвидация чрезвычайных ситуаций

- •11 Автоматизация

- •11.1 Контрольно-измерительные приборы.

- •11.2 Контуры регулирования

- •11.3 Система безопасности

- •Заключение

- •Список используемой литературы

2 Характеристика обрабатываемых изделий, условия работы и предъявляемые требования

В процессе эксплуатации детали металлургического оборудования испытывают различные напряжения при динамических, статических и знакопеременных нагрузках. Многие детали находятся под воздействием агрессивных сред, стационарных или циклически изменяющихся температур. Поэтому эксплуатационная надёжность деталей находится в прямой зависимости от их прочности, износостойкости, термической и коррозионной стойкости.

Необходимо правильно выбирать материал деталей, совершенствовать их конструкцию, устранять неточности сборки, улучшать методы термической обработки. В отдельных деталях необходимо исключить влияние концентраторов напряжений (особенно при действии ударных нагрузок) повысить износоустойчивость на рабочих участках детали.

Основную группу деталей специфицированной программы проекта термического подразделения составляют детали зубчатого зацепления.

Детали зубчатого зацепления очень распространены в металлургическом оборудовании. Массовое производство шестерён в настоящее время осуществляется, с применением высокопроизводительных методов зубонарезания и с использованием прогрессивных методов упрочнения, которые обеспечивают высокую прочность изделий, продолжительный срок их службы.

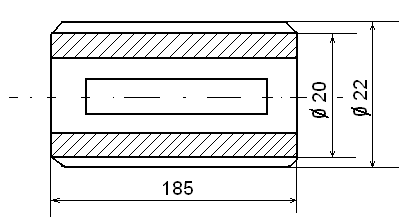

На рисунке 2.1 в качестве примера, представлена среднемодульная шестерня, сортамента МРК, применяемая в металлургических машинах и агрегатах. Работа шестерен сопровождается многими явлениями, влияющими на надежность и долговечность их в эксплуатации. При конструировании шестерен необходимо учитывать прочность зубьев в термически обработанном состоянии.

Рисунок 2.1 – Эскиз шестерни передаточной тележки (z=18,m=6)

Условия работы шестерён определяются их быстроходностью, уровнем контактных и изгибающих нагрузок.

В процессе эксплуатации зубья шестерён подвергаются:

а) изгибу при максимальном однократном нагружении (при торможении, заклинивании, при приложении максимального крутящего момента);

б) износу боковых поверхностей (из-за попадания абразивных частиц, грязи, пыли в зону контакта), либо торцевых поверхностей зубьев (при переключении передач в коробках передач).

в) изгибу при многократных циклических нагрузках, вследствие чего в корне зуба развиваются наибольшие напряжения, и может происходить усталостное разрушение;

г) контактным напряжениям на боковых рабочих поверхностях зубьев, приводящим к образованию контактно-усталостного выкрашивания.

При относительном скольжении в условиях недостаточной смазки, либо без смазки на рабочих поверхностях зубьев может происходить "схватывание" и образование грубых задиров, приводящих к быстрому изнашиванию шестерён.

Таким образом, тяжелые условия работы в поверхностных слоях зубьев предъявляют повышенные требования к применяемым материалам и методам их обработки.

Износостойкость зубчатых передач определяется благоприятным сочетанием структуры и сложного комплекса свойств:

а) механических, т.е. высокого сопротивления удару при твердости 240-280 НВ, контактным и циклическим напряжениям, изгибу; сочетанием высокой твёрдости и вязкости.

б) физических, т.е. высокой температуропроводности, высокой устойчивости фаз в широком интервале температур и давления;

в) физико-химических, т.е. устойчивости против коррозии.

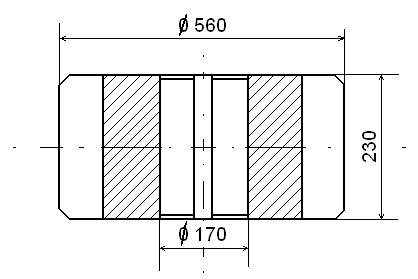

Для крупномодульных и массивных шестерен, применяемых в металлургических машинах и агрегатах подвергаемых в обычно объемной термической обработке, без поверхностного упрочнения, на практике достигается более низкий уровень твердости 190 – 220 НВ. На рисунке 2.2 представлен эскиз зубчатого колеса.

Рисунок 2.2 - Эскиз зубчатого колеса m=10 z=75

Для деталей работающих в сложных условиях, например при работе шестерен с недостаточным количеством смазки или при попадании абразивных частиц на поверхность зуба т.е. в условиях, которые могут привести к быстрому износу детали, требуется поверхностное упрочнение.

Помимо шестерен большую группу деталей составляют осевые детали.

Осевые детали, горизонтальные и вертикальные имеются во всех видах оборудования. Валы, оси подвергаются разнообразным воздействием: знакопеременному нагружению, износу воздействию повышенных, часто колеблющихся температур. При работе валы могут нагружаться собственным весом, весом насаженной шестерни. В основном эти детали разрушаются от усталости, в то же время нередки разрушения от часто технологических и металлургических дефектов деталей: от имеющихся в осях и валах флокенов, неметаллических включений, а тек же от действия длительных и кратковременных нагрузок при эксплуатации. Валы и оси испытывают значительные изгибающие знакопеременные нагрузки, работают на кручение и изгиб.

К осевым деталям предъявляют следующие требования:

а) высокая выносливость при достаточной вязкости;

б) равномерная твердость;

в) хорошая прокаливаемость, необходимая для получения определенной глубины закаленного слоя;

г) высокая износостойкость рабочего слоя;

д) высокая контактная прочность рабочего слоя, стойкость против образования поверхностных дефектов, трещин, отслоений;

е) отсутствие флокенов, грубых скоплений карбидов, карбидной сетки, крупноигольчатого мартенсита и других дефектов;

ж) благоприятное распределение и минимальная величина остаточных напряжений по всему сечению вала после закалки, отпуска.

Чтобы валы и оси обеспечивали сочетание вязкости и пластичности, они должны иметь после объемной термической обработки твердость ≥ 220 НВ [9].

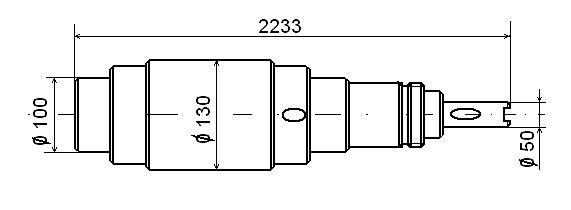

Длинномерные, крупногабаритные валы и оси не всегда получают полную прокаливемость после объемной термической обработки по всему сечению из-за наличия участков с большим диаметром. В результате в сердцевине вала получается твердость примерно 190 – 220 НВ. Тогда на поверхность, где происходит интенсивный износ, в частности под подшипниками скольжения, необходимо поверхностное упрочнение на твердость ≥45 HRC, на глубину от 0,4 до 12 мм. Это намного увеличит ресурс работоспособности вала, в сочетании вязкости сердцевины и повышенной твердости на поверхности. На рисунке 2.3 представлен эскиз оси барабана.

Рисунок 2.3 – Эскиз оси барабана главного подъема

Основная причина поломки осей – неудовлетворительные механические свойства металла. Они чаще всего различаются в поперечном направлении в месте перехода от шейки к телу оси.

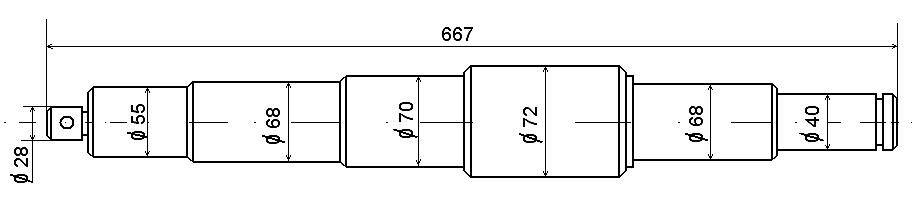

Работоспособность валов малого диаметра, в основном определяется износостойкостью шеек и способностью противостоять усталостному разрушению при циклически изгибающих нагрузках. Для получения высокой износостойкости шеек после объемной термической обработки, необходимо обеспечить упрочнение на твердость ≥45 HRC, на глубину от 0,4 до12 мм [9]. На рисунке 2.4 представлен эскиз шлицевого вала.

Рисунок 2.4 – Эскиз шлицевого вала придаточной тележки

2.1 Характеристика обрабатываемых изделий

Таблица – 2.1 Характеристика обрабатываемых изделий

Наименование детали |

Марка стали |

Твердость поверхности, HRC |

Твердость сердцевины, HВ |

Структура |

Глубина слоя, мм |

Вал-шестерня m=16, z=15 |

40Х |

40-45 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Колесо зубчатое m=10, z=75 |

38 ХМ |

40-45 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Шестерня (z=18,m=6) |

45 |

40-45 |

240-260 |

Поверхность: М Сердцевина: С |

3-5 |

Вал-шестерня m=6, z=24 |

40Х |

40-45 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Колесо зубчатое m=6, z=76 |

38 ХМ |

40-45 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Вал-шестерня m=20, z=15 |

40XH2MA |

40-45 |

270-290 |

Поверхность: М Сердцевина: С |

3-5 |

Вал-шестерня m=4, z=20 |

40XH2MA |

45-50 |

270-290 |

Поверхность: М Сердцевина: С |

3-5 |

Вал-шестерня m=6, z=14 |

45 |

40-45 |

240-260 |

Поверхность: М Сердцевина: С |

3-5 |

Зубчатое колесо (z=34,m=8) |

45 |

35-40 |

240-260 |

Поверхность: М Сердцевина: С |

3-5 |

Втулка зубчатая |

38 ХМ |

40-45 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Втулка зубчатая |

40ХН2МА |

45-50 |

270-290 |

Поверхность: М Сердцевина: С |

3-5 |

Вал-шестерня m=16, z=8 |

38ХМ |

45-50 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Втулка зубчатая |

40ХН2МА |

40-45 |

270-290 |

Поверхность: М Сердцевина: С |

3-5 |

Шестерня (z=16,m=6) |

38ХМ |

45-50 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Зубчатое колесо (z=14,m=4) |

38ХМ |

40-45 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Ось |

40ХН2МА |

45-50 |

270-290 |

Поверхность: М Сердцевина: С |

3-5 |

Продолжение таблицы 2.1

Ступица |

45 |

35-40 |

240-260 |

Поверхность: М Сердцевина: С |

3-5 |

Вал шлицевой |

45 |

35-40 |

240-260 |

Поверхность: М Сердцевина: С |

3-5 |

Вал |

38ХМ |

40-43 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Ось |

38ХМ |

47-52 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Ось |

38ХМ |

42-47 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Ось крюка |

45 |

35-40 |

240-260 |

Поверхность: М Сердцевина: С |

3-5 |

Вал |

38 ХМ |

40-45 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Винт |

40XH2MA |

40-45 |

270-290 |

Поверхность: М Сердцевина: С |

3-5 |

Ролик |

38ХМ |

42-45 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Ось |

38ХМ |

40-45 |

260-280 |

Поверхность: М Сердцевина: С |

3-5 |

Ось барабана |

45 |

35-40 |

240-260 |

Поверхность: М Сердцевина: С |

3-5 |

Стали выбираются исходя из сечения изделия, чем больше сечение, тем легирование сталь.

Для диаметра до 35 мм – сталь 45;

от 35 до 120 мм – сталь 38ХМ;

от 125 до 300 мм – сталь 40ХН2МА [25].