Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Ульяновский государственный технический университет

Теория

механизмов

и машин

Методические указания

для студентов машиностроительных

специальностей

Ульяновск

2006

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Ульяновский государственный технический университет

Теория

механизмов

и машин

Методические указания

к лабораторной работе по дисциплине

«Теория механизмов и машин» для студентов

машиностроительных специальностей

Издание второе

Составитель В. Я. Недоводеев

Ульяновск

2006

УДК 621.01(076)

ББК 34.41я7

Т33

Рецензент д-р техн. наук, профессор, заведующий кафедрой «Сопротивление материалов» В. К. Манжосов

Одобрены секцией методических пособий научно-методического

совета университета

Т33 Теория механизмов и машин: методические указания / cост. В. Я. Недоводеев. – 2-е изд., перераб. – Ульяновск: УлГТУ, 2006. – 40 с.

Составлены в соответствии с программой курса «Теория механизмов и машин». В методических указаниях приведены описания и методика выполнения лабораторных работ по основным разделам курса теории механизмов и машин. МУ предусматривают возможность выбора лабораторных работ в соответствии с учебным планом специальности и могут быть использованы для всех форм обучения.

Работа подготовлена на кафедре «Основы проектирования машин».

УДК 621.01 (076)

ББК 34.41 я7

В. Я. Недоводеев, составление, 2006, с изм.

В. Я. Недоводеев, 1993.

Оформление. УлГТУ, 2006

О Г Л А В Л Е Н И Е

1. Лабораторная работа по теме: «Составление кинематических схем и структурный анализ механизмов с низшими парами» …………………….. |

4 |

2. Лабораторная работа по теме: «Определение основных параметров кулачковых механизмов»…………………………………………………….. |

8 |

3. Лабораторная работа по теме: «Определение передаточного отношения планетарного редуктора с цилиндрическими колесами» …….. |

13 |

4. Лабораторная работа по теме: «Нарезание зубчатых колес методом обкатки»……………………………………………………………………….. |

17 |

5. Лабораторная работа по теме: «Уравновешивание вращающихся масс, расположенных в разных плоскостях» ……………………………………… |

22 |

6. Лабораторная работа по теме: «Определение моментов инерции звеньев методом физического маятника» ……………………………….. |

29 |

7. Лабораторная работа по теме: «Определение моментов инерций звеньев методом монофилярного (однониточного) подвеса» …………….. |

34 |

8. Лабораторная работа по теме: «Циклограммирование исполнительного механизма» ……………………………………………….. |

37 |

ЛАБОРАТОРНАЯ РАБОТА ПО ТЕМЕ:

«СОСТАВЛЕНИЕ КИНЕМАТИЧЕСКИХ СХЕМ И СТРУКТУРНЫЙ

АНАЛИЗ МЕХАНИЗМОВ С НИЗШИМИ ПАРАМИ»

Цель работы

Приобретение навыков по составлению кинематических схем, определению класса и порядка механизмов с низшими парами.

Время выполнения работы – два академических часа.

Порядок выполнения работы

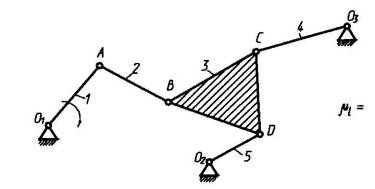

2.1. Вычерчивание схемы механизма в масштабе Мℓ.

2.2. Определение степени подвижности механизма.

2.3. Определение класса и порядка механизма.

2.4. Составление формулы строения механизма.

3. Методические указания

3.1. Перед вычерчиванием схемы механизма необходимо замерить длины его звеньев с помощью линейки или штангенциркуля.

Звенья нумеруются арабскими цифрами, кинематические пары – заглавными буквами русского алфавита. Каждому звену дается наименование и заполняется таблица звеньев.

3.2. Определение степени подвижности производится после заполнения таблицы кинематических пар. Класс кинематической пары определяется в соответствии с классификацией Артоболевского по формуле

К=6–Н,

где К – класс кинематической пары, Н – количество относительных движений каждого из звеньев относительно другого в паре.

Степень подвижности механизма определяется по формуле Чебышева П. Л.:

W=З(n–1)–2Р5–Р4,

где n – число всех звеньев в механизме; Р5 – число пар 5-го класса; Р4 – число пар 4-го класса.

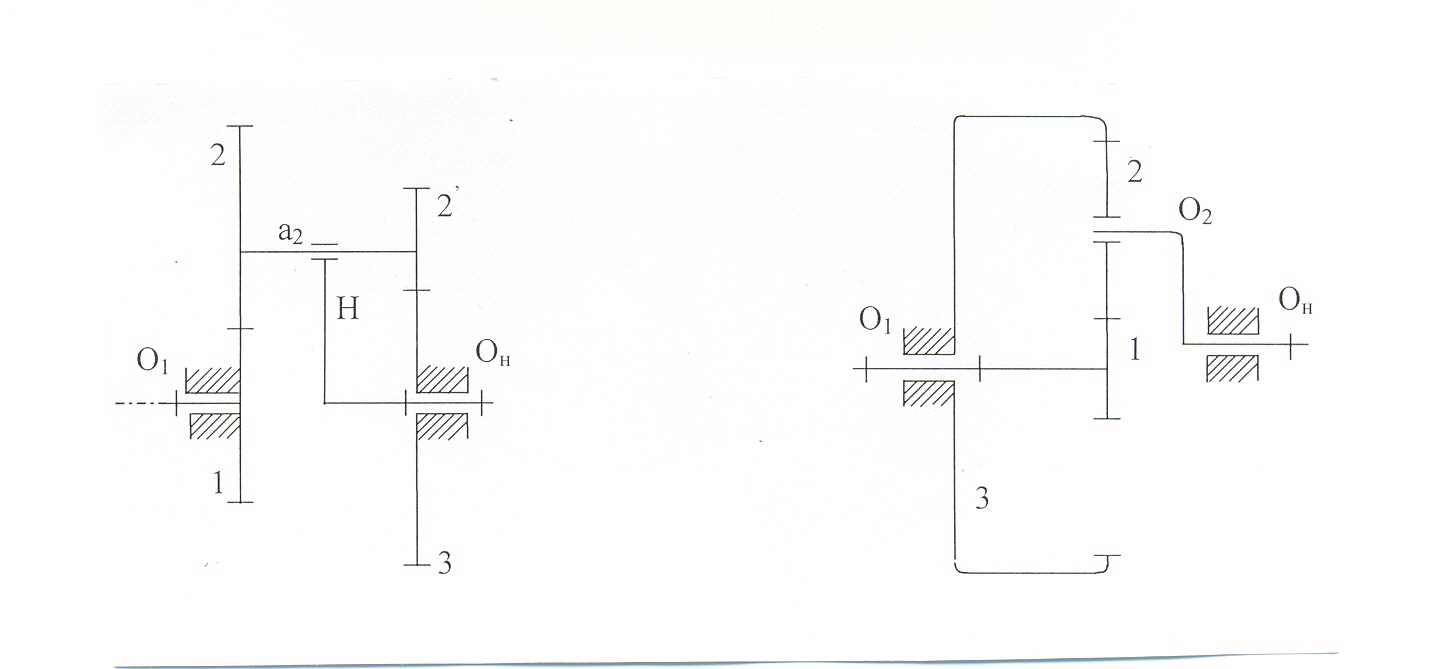

3.3. Определение класса и порядка механизма производится следующим образом. В соответствии со степенью подвижности механизма выделяется группа начальных звеньев и оставшаяся часть разбивается на структурные группы. Как те, так и другие вычерчиваются в масштабе Мℓ. Определяется класс и порядок структурных групп и по наивысшему классу группы – класс и порядок всего механизма. При наличии пассивных звеньев необходимо исключить их из рассматриваемой группы. На рис. 1 приведен пример.

3.4. Формула строения механизма записывается согласно последователь-ности присоединяемых к группе начальных звеньев структурных ассуровских групп. Для примера, показанного на рис. 1, формула строения запишется в виде

1 (6,1)

З3

(2,3,4,5).

(6,1)

З3

(2,3,4,5).

Для выполнения лабораторной работы используются макеты различных механизмов с низшими парами.

4. Контрольные вопросы

4.1. Что называется механизмом?

4.2. Что называется машиной?

4.3. По каким признакам классифицируются механизмы?

4.4. Какие звенья называются начальными, ведущими, ведовыми, входными, рабочими, пассивными, выходными?

4.5. Какие звенья получили названия: кривошипа, шатуна, кулисы, камня, коромысла, ползуна?

4.6. Как изображаются на кинематических схемах звенья механизма?

4.7. Что называется кинематической парой?

4.8. По каким признакам классифицируются кинематические пары?

4.9. Какая кинематическая пара называется высшей?

4.10. Какая кинематическая пара называется низшей?

4.11. Какими преимуществами и недостатками обладают высшие и низшие кинематические пары?

4.12. Каким образом кинематические пары классифицируются по числу условий связи?

4.13. Что называется масштабным коэффициентом?

4.14. Что называется планом механизма?

4.15. Что называется степенью подвижности механизма?

4.16. Что показывает формула Чебышева П. Л.?

4.17. Сколько степеней подвижности у механизма первого класса?

4.18. Что называется кинематической цепью?

4.19. Как классифицируются кинематические цепи?

4.20. Какая кинематическая цепь называется замкнутой?

4.21. Каким образом кинематическая цепь преобразуется в механизм?

4.22. Что называется структурной группой?

4.23. Как определяется класс и порядок с труктурной группы по Артоболевскому И. И.?

4.24. Как записывается формула строения механизма?

4.25. Что такое избыточная связь в механизме?

Кинематическая схема механизма

Механизм I-го класса

группа 3-го класса 3-го порядка

Рис. 1. Пример структурного анализа

Библиографический список

1. Теория механизмов и машин / под ред. К. В. Фролова. М.: Высш. шк., 1987. С. 19–59.

2. Юдин, В. А. Теория механизмов и машин. В. А. Юдин, Л. В. Петрокас М.: Высшая шк., 1977. С. 15–36.

Группа________________________

Студент_______________________

Преподаватель_________________

Дата__________________________

ПРОТОКОЛ ЛАБОРАТОРНОЙ РАБОТЫ ПО ТЕМЕ:

«СОСТАВЛЕНИЕ КИНЕМАТИЧЕСКИХ СХЕМ И СТРУКТУРНЫЙ

АНАЛИЗ МЕХАНИЗМА»

Кинематическая схема механизма

Таблица звеньев

-

№/№

п/п

Наименование звеньев

1.

2.

Кривошип

Шатун

Определение степени подвижности механизма

Таблица кинематических пар

-

Обозначание

кинематической

пары

Звенья, входящие

в кинематическую пару

Наименование

кинематической пары

Класс кинематической

пары

А

1-2

Вращательная

5

3. Определение класса и порядка механизма

4. Формула строения механизма

ЛАБОРАТОРНАЯ РАБОТА ПО ТЕМЕ:

«ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ КУЛАЧКОВЫХ

МЕХАНИЗМОВ»

Цель работы

Определение основных параметров кулачка, построение диаграмм перемещения толкателя в функции от угла поворота кулачка и диаграммы углов давления.

Время выполнения – два академических часа.

2. Порядок выполнения работы

2.1. Определить параметры кулачка и составить диаграмму S=S() .

2.2. Путем графического дифференцирования построить диаграмму ds/d=ds/d().

2.3. Определить текущий угол давления в заданном положении механизма, используя совмещенную диаграмму S=S(ds/d).

3. Методические указания

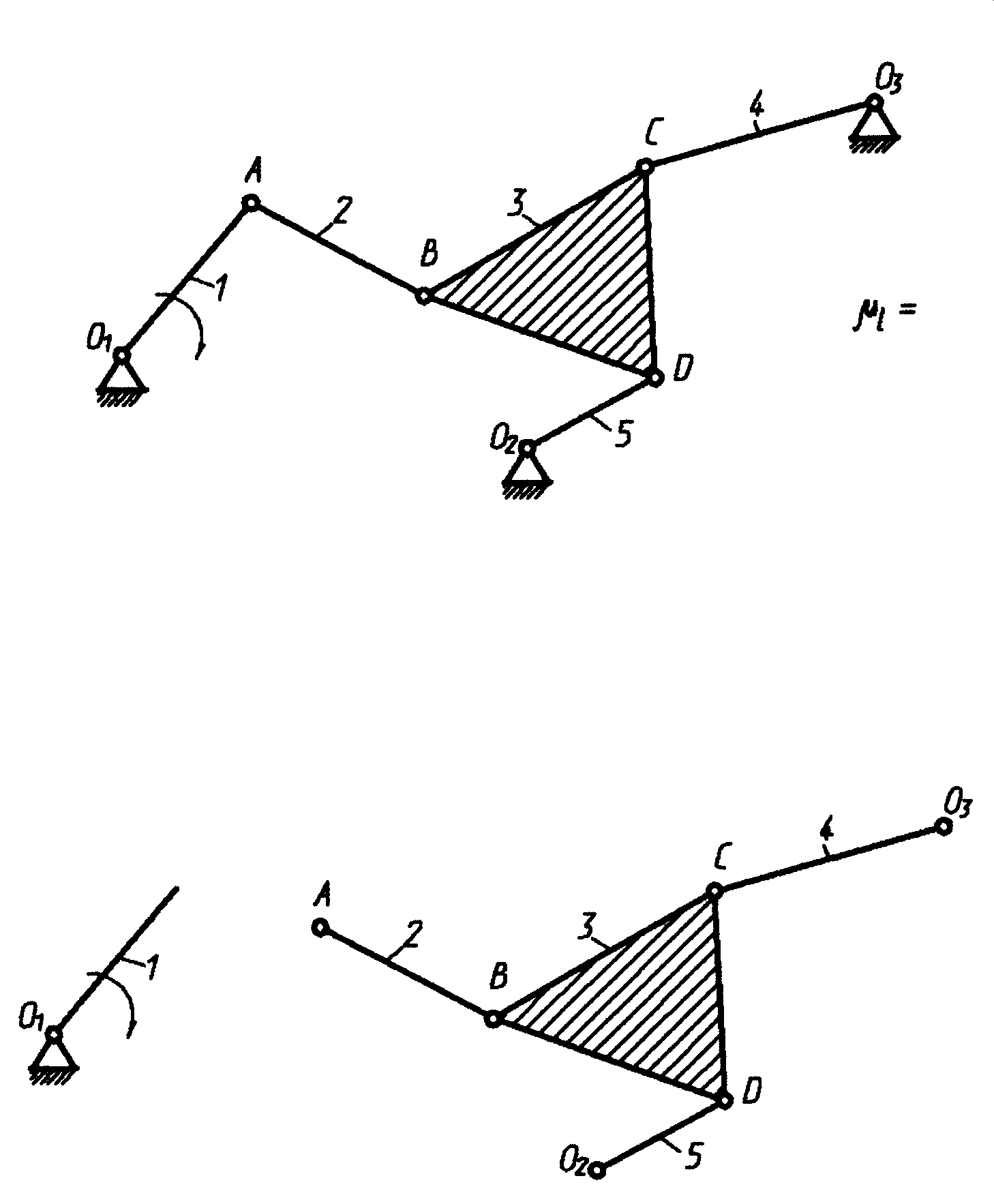

3.1. К основным параметрам кулачка относятся (рис. 2)

Rmin – минимальный радиус кулачка;

Rmax – максимальный радиус кулачка;

Н – ход толкателя;

уд – угол давления толкателя;

д – угол дальнего стояния;

в – угол возврата толкателя;

0 – угол ближнего стояния;

– радиус ролика толкателя;

е – эксцентриситет (рис. 2, 3).

3.2. Студент по шаблону кулачка (рис. 3)определяет параметры и, используя метод обращения, вычерчивает диаграмму перемещения толкателя S=S(). При наличии ролика практический профиль кулачка заменяется теоретическим (эквидистантным), отстоящим от него на величину (рис. 4).

3.3. На диаграмме S=S() по осям ординат в соответствующих масштабах откладываются отрезки ysi, а по абсцисс углы I поворота кулачка.

Рис. 2. Кинематическая схема Рис. 3. К определению перемещений

кулачкового механизма толкателя методом обращения

с роликовым толкателем

Рис. 4. Построение диаграмм перемещений

аналогов скоростей и угла давления

3.4. Методом графического дифференцирования (рис. 4) строится диаграмма аналога скоростей ds/d () и затем совмещенная диаграмма S=S(dS/d) путем исключения параметра . При построении диаграммы ds/d () полюсное расстояние Нds/d выбирается из условия

Нds/d=1/, тогда s=ds/d.

3.5. На диаграмме S=S (ds/d) определяется угол давления I=90-i для заданного положения толкателя, который сравнивается с соответствующим ему углом, построенным на профиле кулачка. На диаграмме S(ds/d) удобнее определять угол передачи i,соединяя конец вектора аналога скорости с осью вращения кулачка.

4. Контрольные вопросы

4.1. По каким признакам и как классифицируются кулачковые механизмы?

4.2. Чем отличаются теоретический и практический профили кулачка?

Что называется ходом толкателя?

Что называется углом колебания коромыслового толкателя?

Назовите основные параметры кулачка

4.6. В чем заключаются преимущества и недостатки кулачковых механизмов?

В чем заключается кинематический анализ кулачкового механизма?

Как проводится кинематический анализ кулачкового механизма?

В чем заключается метод обращения?

От каких параметров зависит износ поверхности профиля кулачка?

Какой угол называется углом давления?

От каких геометрических параметров зависит угол давления?

Как найти угол давления на профиле кулачка?

Как строится диаграмма S=S(ds/d)?

4.15. Как определить угол давления кулачка с помощью диаграммы S=S(ds/d) и других параметров кулачка (e, Rmin и т. п.)?

4.16. Какое действие оказывает угол давления на характер работы кулачкового механизма?

Библиографический список

1. Теория механизмов и машин / под ред. К. В. Фролова. М.: Высш. шк., 1987. С. 44–270.

2. Левитский, Н. И. Теория механизмов и машин. Н. И. Левитский М.: Наука, 1979. С. 477– 487.

Группа______________________

Студент_____________________

Преподаватель________________

Дата_________________________

ПРОТОКОЛ ЛАБОРАТОРНОЙ РАБОТЫ ПО ТЕМЕ:

«Определение основных параметров кулачковых

МЕХАНИЗМОВ»

1. Кинематическая схема 2. Практический и теоретический кулачкового механизма (см. рис. 2) профили (см. рис. 3)

3. Построение кинематических диаграмм (см. рис 4)

|

Таблица параметров кулачка

№/№ п/п |

Наименование параметров |

Обозначение |

Един. измерения |

Величина параметра |

Примечание |

1.

|

Минимальный радиус кулачка

|

Rmin |

м |

|

|

2. |

Максимальный радиус кулачка |

Rmax |

м |

|

|

3. |

Радиус ролика

|

|

м |

|

|

4. |

Ход толкателя

|

H |

м |

|

|

5. |

Угол удаления

|

уg |

градус

|

|

|

6. |

Угол дальнего стояния |

g |

м

|

|

|

7. |

Угол возврата

|

в |

м |

|

|

ЛАБОРАТОРНАЯ РАБОТА ПО ТЕМЕ:

«ОПРЕДЕЛЕНИЕ ПЕРЕДАТОЧНОГО ОТНОШЕНИЯ ПЛАНЕТАРНОГО РЕДУКТОРА С ЦИЛИНДРИЧЕСКИМИ КОЛЕСАМИ»

Цель работы

Приобретение студентами навыков по составлению схем зубчатых механизмов с натуры. Определение передаточных отношений и других кинематических параметров действующих механизмов.

Время выполнения работы – два академических часа.

2. Порядок выполнения работы

2.1. Составить кинематическую схему.

2.2. Подсчитать число звеньев и кинематических пар.

2.3. Определить степень подвижности.

2.4. Установить число ступеней.

2.5. Составить число зубьев во всех колесах.

2.6. Найти передаточное число для зубчатого ряда при остановленном

водиле.

2.7. Найти передаточное отношение планетарного редуктора.

2.8. Полученный результат сопоставить с экспериментальными данными, полученными с действующего механизма или модели;

3. Методические указания

3.1. При составлении кинематической схемы редуктора цилиндрические зубчатые колеса, входящие в него, следует, по возможности, изображать сбоку.

3.2. Передаточным отношение зубчатого механизма называется отношение угловых скоростей ведущего и ведомого колеса. Для зубчатых механизмов с неподвижными осями оно определяется по формуле

![]() ,

,

где к – число ступеней с внешним зацеплением.

3.3. Планетарным редуктором называется зубчатый механизм, в котором имеются подвижные оси и который обладает одной степенью свободы. Колеса с подвижными осями называют сателлитами.

Зубчатые колеса с неподвижными осями называются центральными. Центральные колеса, закрепленные на стойке, называются солнечными.

Звено, на котором закреплена ось вращения сателлита, называется поводком, или водилом.

На рис. 5 показано планетарный редуктор, который включает центральное колесо I, блок сателлитов 2 и 2, солнечное колесо 3, водило Н и стойку.

На рис. 6 дана схема другого редуктора, состоящего из центрального колеса I, сателлита 2, солнечного колеса 3, поводка Н и стойки.

3.4. Передаточное отношение планетарного редуктора (рис. 5, 6) может быть найдено из формулы:

![]() ,

,

где

– центральное

колесо 1 предполагается ведущим, водило

Н – ведомым;

![]() – передаточное

отношение редуктора при остановленном

водиле.

– передаточное

отношение редуктора при остановленном

водиле.

Для редуктора по рис. 5 передаточное отношение будет

![]() .

.

Для редуктора по рис. 6 оно найдется так:U1.н=1+z3/z1.

В планетарных кондукторах с ведущим водилом Н и ведущим колесом I передаточное отношение определяется по формуле:

![]()

3.5. Результаты проведенной лабораторной работы, схемы, расчеты и ряд других выполненных пунктов задания заносятся в протокол лабораторной работы.

4. Контрольные вопросы

4.1. Какие механизмы называют зубчатыми?

4.2. По каким признакам классифицируются зубчатые механизмы?

4.3. Какие зубчатые механизмы называются плоскими?

4.4. Какие зубчатые механизмы называются пространственными?

4.5. Какие зубчатые механизмы называются редукторами?

4.6. Какие зубчатые механизмы называются мультипликаторами?

Рис. 5. Плоский планетарный Рис. 6. Плоский планетарный

редуктор, составленный редуктор с внешним

из ступеней с внешними и внутренним зацеплением

зацеплениями колес колес

4.7. Какие зубчатые механизмы называются эпициклическими?

4.8. Какие звенья называются сателлитами?

4.9. Какие звенья называются водилами?

4.10. Какие колеса называются центральными, солнечными?

4.11. Какие зубчатые механизмы называются планетарными редукторами?

4.12. В чем заключается условие соосности для планетарных редукторов?

4.13. Назовите преимущества и недостатки планетарных редукторов.

4.14. Где и в каких целях применяются планетарные редукторы?

4.15. Что такое обращенный механизм?

4.16. Что такое передаточное отношение планетарного редуктора?

4.17. Каким образом определяются передаточные отношения планетарных редукторов?

4.18. Как строится картина скоростей?

4.19. Как строится план угловых скоростей?

4.20. Как определяется передаточное отношение планетарного редуктора графическим построением?

Библиографический список

1. Артоболевский, И. И. Теория механизмов и машин. И. И. Артоболевский М.: Наука, 1975. §31, 32.

2. Баранов, Г. Г. Курс теории механизмов и машин. Г. Г. Баранов. М.: Машиностроение, 1974. §31, 32.

3. Теория механизмов и машин / под ред. К. В. Фролова. М.: Высш. шк., 1987. С. 402–420.

Группа______________________________

Студент_____________________________

Преподаватель_______________________

Дата________________________________

ПРОТОКОЛ ЛАБОРАТОРНОЙ РАБОТЫ ПО ТЕМЕ:

«ОПРЕДЕЛЕНИЕ ПЕРЕДАТОЧНОГО ОТНОШЕНИЯ ПЛАНЕТАРНОГО

РЕДУКТОРА С ЦИЛИНДРИЧЕСКИМИ КОЛЕСАМИ»

1. Кинематическая схема редуктора. 2. Картина скоростей.

3. План угловых скоростей (частот вращения).

Таблица параметров редуктора

Параметры редуктора |

Результаты расчетов |

|

1. Число подвижных звеньев n |

|

|

2. Число высших пар Pв |

|

|

3. Число низших пар Рн |

|

|

W=3n –2pн– рв |

|

|

5. Число зубьев Z1=… Z2=… ……. |

|

|

6.Передаточное отношение зубчатого ряда i1,3(Н)=i1,2 ּ i2,3 |

|

|

7. Передаточное отношение планетарного редуктора |

аналит. i1н=1– i1,3(н) |

|

эксперимен. |

|

|

8. Расхождение результатов в % |

|

|

ЛАБОРАТОРНАЯ РАБОТА ПО ТЕМЕ:

«НАРЕЗАНИЕ ЗУБЧАТЫХ КОЛЕС МЕТОДОМ ОБКАТКИ»

1. Цель работы

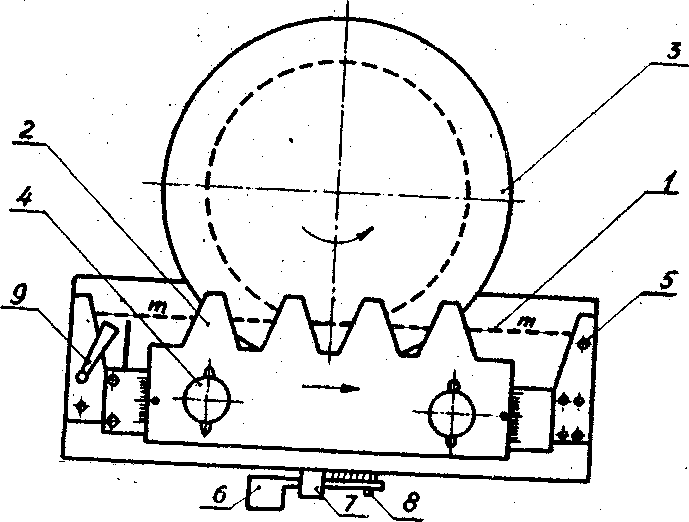

Ознакомление студентов с одним из основных методов нарезания зубчатых колес методом обката, который наглядно моделируется с помощью прибора для вычерчивания зубьев методом обката, показанного на рис. 7.

Время выполнения работы – два академических часа.

2. Порядок выполнения работы:

2.1. Нарезание зубчатых колес без смещения и со смещением инструментальной рейки на приборе.

2.2. Определение основных параметров колес, нарезанных без смещения и и со смещением, по аналитическим зависимостям.

2.3. Сравнение основных параметров нарезанного колеса с вычисленными по формулам.

3. Методические указания

3.1. Описание прибора.

По детали 1 (схема на рис. 7) можно перекатывать двойной диск 3. Диаметр нижнего диска равен диаметру делительной окружности колеса, зубья которого могут быть построены на данном приборе. Диаметр верхнего диска несколько больше диаметра окружностей головок того же колеса.

Диск меньшего диаметра охвачен петлей проволоки, концы которой закреплены винтами 5.

Рейка 2 укрепляется на детали 1 двумя винтами 4 в различных положениях. Если рейку установить так, чтобы ее средняя прямая совпала с линией m-m , касающейся делительной окружности заготовки, то на диске 3 можно вычертить зубья нулевого колеса. При смещении рейки относительно прямой можно вычертить корригированные зубья.

На диске 3 укрепляется бумажный круг, и рейка ставится в крайнее правое положение. Зубья рейки, находящейся над бумагой, обводятся карандашом, после чего диск перекатывается на небольшой угол (1-3 ) и зубья рейки в новом, относительно бумаги, положении снова обводятся карандашом. Перекатывать диск и обводить зубья следует до тех пор, пока не будут вычерчены полностью два-три зуба.

Рис. 7. Прибор для нарезания зубчатых колес методом обкатки

Перемещение рейки осуществляется с помощью рычага 6 на величину = 4,5 мм. Для установки рейки в исходное положение служит рычажок 7, который необходимо поднять вверх от опорного штифта 8. После установки рейки в начальное положение необходимо рычажок 7 опустить до упора вниз.

Для установки диска в начальное положение необходимо ослабить петлю проволоки рычажком 9, повернув диск 3, этим же рычажком осуществить ее натяжение.

3.2. Порядок нарезания нулевого колеса

3.2.1. Установить рейку на приборе так, чтобы средняя прямая совпала с линией m-m. В этом случае риска, нанесенная на рейке, должна совпадать с нулевым делением шкалы на детали 1.

3.2.2. Вычертить 2–3 зуба.

3.2.3. Подсчитать основные параметры вычерченных зубьев.

3.2.4. Нанести на бумагу с вычерченными зубьями делительную и основную окружности, а также окружность головок.

3.2.5. Измерить толщину зубьев по указанным окружностям и сравнить ее с результатами вычислений.

3.3. Порядок нарезания положительного или отрицательного колеса

3.3.1. Определить коэффициент Хmin.(или им задаться ) и величину смещения рейки b=Хmin ּ m.

3.3.2. Пользуясь шкалой, нанесенной на детали 1 прибора, сместить рейку на b и вычертить два-три зуба.

3.3.3. Нанести на бумажный круг с вычерченными зубьями делительную и основную окружность, а также окружности головок.

3.3.4. Подсчитать основные параметры корригированных зубьев.

3.3.5. Измерить толщину зубьев по указанным окружностям и сравнить результаты измерений с результатами вычислений.

3.4. Определение основных параметров зубчатого колеса

Как было указано выше, студент путем измерения должен определить основные параметры построенных им колес и сравнить их со значением тех же параметров, вычисленных по аналитическим зависимостям.

Исходными данными являются: модуль рейки-m; угол профиля рейки-α; коэффициент высоты головок hа*; диаметр делительной окружности-d и коэффициент сдвига –Хmin.

Если коэффициент Х=0(нулевое колесо), то порядок расчета таков:

3.4.1. По диаметру делительной окружности d и модулю m определяется число зубьев колеса:

z=d/m.

3.4.2. Диаметр основной окружности:

db=d ּcos α..

3.4.3. Диаметр окружности головок при заданном коэффициенте высоты головки hа* определяется по формуле

da=d+2ha*m.

3.4.4. Шаг по делительной окружности:

p=π m/2.

3.4.5. Толщина зуба по делительной окружности:

Sb=db(S/d+invα),

где эвольвентная функция invα берется по таблицам с точностью до пятого знака после запятой.

3.4.6. Толщина зуба по окружности головок:

Sa=da(S/d+invα–inv αа),

где αа=arсcos(db/da).

Для сравнения результатов подсчетов с величинами, полученными при помощи прибора, на бумажный круг с вычерченными зубьями наносят делительную и основную окружности, а также окружность головок, и с помощью измерителя определяют толщины зубьев по этим трем окружностям.

При малом числе зубьев на колесе (менее 17) ножки зубьев оказываются «подрезанными». Чтобы избежать подреза ножек зубьев, вычерчивание их (нарезание) производить рейкой, смещенной относительно линии m-m. В этом случае форма зубьев должна измениться – зубья получаются с исправленным профилем – корригированные. Коэффициент коррекции определяется по формуле

Хmin =(17–z)/17

Смещение рейки определяется как произведение коэффициента коррекции на модуль (b= Хminm), при этом положительным считается смещение, удаляющее рейку от оси диска 3.

Толщина зуба по делительной окружности в этом случае определяется по формуле

S= π m/2+2 Хminm ּ tgα.

Формулы для определения толщины зуба по основной окружности головок остаются теми же, что и при Х=0, но в эти формулы надо подставить новое значение S.

Для корригированного зубчатого колеса:

da=da+2(h + Хmin-Y)m,

где коэффициент «Y» обратного смещения центров можно принять равным Y=0 в связи с неопределенностью величины суммарного коэффициента коррекции.

4. Контрольные вопросы

4.1. Классификация зубчатых колес.

4.2. Классификация зубчатых передач.

4.3. Эвольвента и ее основные свойства.

4.4. Способы нарезания зубчатых колес.

4.5. Основные параметры зубчатых колес: основная, делительная и начальная окружности, окружности выступов, впадин, модуль зацепления, шаг, дуга, линия зацепления.

4.6. Подрезание профиля зуба. Корригирование зубчатого колеса.

Библиографический список

1. Теория механизмов и машин / под ред. К. В. Фролова. М.: Высш. шк., 1987. С. 402–420.

2. Левитский, Н. И. Теория механизмов и машин. Н. И. Левитский М.: Наука, 1979. С. 419–439.

Группа______________________________

Студент_____________________________

Преподаватель_______________________

Дата________________________________

ПРОТОКОЛ ЛАБОРАТОРНОЙ РАБОТЫ ПО ТЕМЕ:

«НАРЕЗАНИЕ ЗУБЧАТЫХ КОЛЕС МЕТОДОМ ОБКАТКИ»

Исходные данные: m =…мм, α =20º , hа*=1,d =…мм.

2. Таблица расчетных параметров

№ п/п |

Величины, подлежащие определению |

Обозначение |

Расчетные формулы |

Результаты |

|

Подсчитано |

Замерено |

||||

1 2

3

4

5

6

7

1 2

3

4

5

6

|

Нулевое колесо Число зубьев Диаметр основной окружности Диаметр окружности головок Шаг по делительной окружности Толщина зуба по делительной окружности Толщина зуба по основной окружности Толщина зуба по окружности головок

Корригированное колесо Коэффициент коррекции Диаметр окружности головок Толщина зуба по делительной окружности Толщина зуба по основной окружности Угол профиля в вершине зуба Толщина зуба по окружности головок |

Z db

da

P

S

Sb

Sa

Хmin da

S

Sb

αа

Sa |

|

|

|

3. Определение расчетных параметров

ЛАБОРАТОРНАЯ РАБОТА ПО ТЕМЕ:

«УРАВНОВЕШИВАНИЕ ВРАЩАЮЩИХСЯ МАСС,

РАСПОЛОЖЕННЫХ В РАЗНЫХ ПЛОСКОСТЯХ»

1. Цель работы:

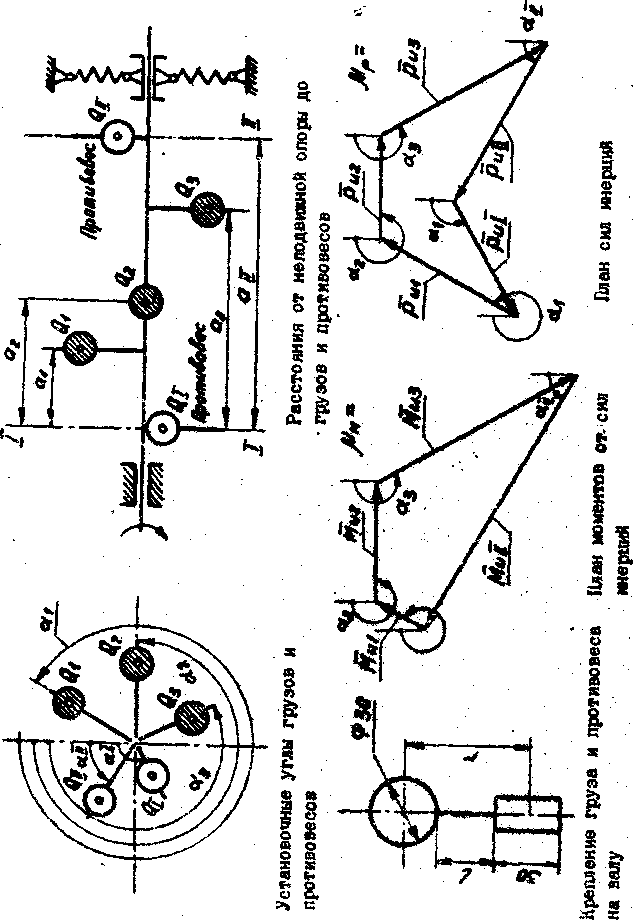

Ознакомление студентов с принципами уравновешивания вращающихся масс графоаналитическими методами. При этом параметры противовесов определяются с некоторыми допущениями с целью упрощения динамической модели системы. Для теоретических расчетов предполагается, что плоскость статического противовеса совмещается с плоскостью неподвижной опоры и отсчет расстояний до грузов ведется от этой плоскости.

Время выполнения работы – два академических часа.

2. Порядок выполнения работы

2.1. Вычертить схему установки грузов (вращающихся масс)согласно исходным данным и установить эти грузы на приборе в соответствии со схемой, убедившись в их неуравновешенности при вращении.

2.2. Определить параметры противовесов в двух плоскостях исправления.

2.3. Установить противовесы на приборе в соответствии с параметрами, полученными из плана сил и моментов сил инерции и вращения рукоятки, убедиться в полной уравновешенности грузов.

3. Методические указания

3.1. Описание прибора

Прибор состоит из следующих частей: основания, на котором закреплены две стойки с поперечинами. На поперечинах установлен валик с подшипника-ми, на валу имеется шесть втулок, делительный диск и приводная рукоятка. Стержни соединяются с втулками накидными гайками, на стержнях находятся грузы.

Валик приводится во вращение при помощи рукоятки. Если на валике будут установлены неуравновешенные грузы, то под действием центробежных сил и моментов инерции, при вращении вала подвижный подшипник будет колебаться. Установка грузов и противовесов по отношению к началу отсчета (0) производится при помощи делительного диска и указательной стрелки, а закрепление грузов на валике – винтом. Задача работы состоит в том, чтобы подобрать и установить противовесы так, чтобы уравновесить неуравно-вешенные грузы и при помощи вала сделать подшипник неподвижным.

3.2. Задание

Параметры грузов, которые требуется уравновесить с помощью противовесов, задаются в виде таблицы. Количество грузов может быть равным, в частности, для данной лабораторной установки i=1–4. Веса грузов в общем случае не равны между собой, но в данном случае веса равны Qi=6,3Н. Известны углы расположения грузов αi (рис. 8) и расстояния до плоскости неподвижной опоры аi и их удаление от оси вращения ri .

Варианты заданий

№ п/п |

Градусы |

Сантиметры |

|||||||||

1 |

2 |

3 |

r1 |

r2 |

r3 |

а1 |

а2 |

а3 |

аII |

||

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. |

330 300 210 50 60 90 360 50 180 50 |

270 90 160 90 90 150 270 110 270 90 |

210 150 90 110 120 210 60 150 200 180 |

15 12 10 18 20 22 12 20 14 13 |

20 18 12 15 15 20 16 17 16 15 |

18 15 15 20 18 18 15 18 15 12 |

20 20 15 20 20 “ “ “ “ “ |

30 30 25 30 30 “ “ “ “ “ |

40 40 40 40 40 “ “ “ “ “ |

60 60 50 60 60 “ “ “ “ “ |

|

Определение параметров противовесов

При вращении тела вокруг неподвижной оси возникают центробежные силы инерции, если система этих сил будет не уравновешена, то опоры тела (подшипники) воспринимают динамические давления, которые могут достигать значительных величин, приводя к вибрации, поломкам и другим отрицательным явлениям.

Для уравновешивания системы необходимо выполнить два условия:

![]()

где

![]() –

центробежные силы инерции;

–

центробежные силы инерции;

![]() – моменты сил инерции.

– моменты сил инерции.

Наименьшее число противовесов, необходимое для уравновешивания вращающейся системы, равно двум.

Плоскости 1-1 и П-П (рис. 8), в которых должны быть установлены искомые противовесы, будем называть плоскостями уравновешивания.

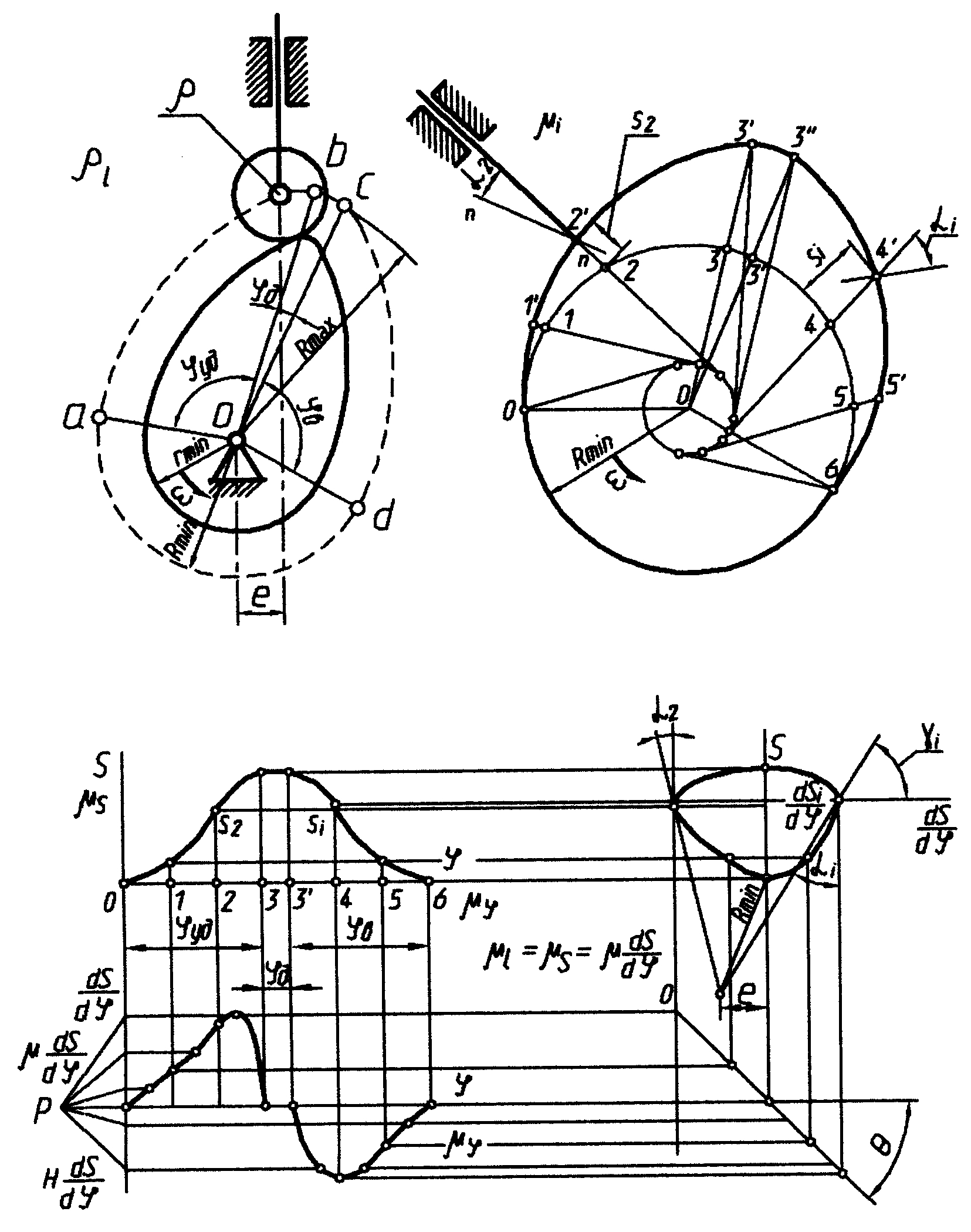

Обозначим: рис. 8

Q1,Q2,Q3 – веса вращающихся масс в Н;

QI, QII – веса противовесов в Н;

rI , rII, r1, r2, r3 – расстояния от оси вращения вала до центров тяжести вращающихся масс в см;

I, II, 1, 2, 3 – углы расположения масс ;

I – I – плоскость расположения противовеса № 1;

II – II – плоскость расположения противовеса № 2;

а1, аII, а1, а2, а3 – расстояние центров тяжести соответствующих грузов от плоскости 1-1;

PиI, PиII, Pи1, Pи2, Pи3 – центробежные силы инерции заданных грузов и противовесов.

Для решения поставленной задачи следует составить два векторных уравнения.

1. Геометрическая сумма центробежных сил инерции неуравновешенных масс и противовесов равна 0:

PиI+ Pи2+ Pи3+ PиI+ PиII=0, (a)

где Pиi=mi asin; аsin=2ri – нормальное ускорение центра тяжести; – угловая скорость вала; mi=Qi/g – масса груза.

Уравнение (а) можно переписать следующим образом:

![]() .

.

Делим уравнение на постоянную величину 2/g и тогда получим Q1r1+Q2r2+Q3r3+QIrI+QIIrII=0, при равных Q1 имеем r1+r2+r3+rI+rII=0, (в).

2. Геометрическая сумма моментов центробежных сил относительно точки А (пересечение оси с плоскостью I-I) равна 0

Ри1а1+Ри2а2+Ри3а3+РиIIaII=0, (с)

Поставив

значения

![]() и сократив на 2/g,

получим

и сократив на 2/g,

получим

Q1r1а1+Q2r2а2+Q3r3а3+QIrIаI+QIIrIIаII=0 или при равных Qi имеем r1а1+r2а2+r3а3+rIаI+rIIаII=0 (d).

На основании уравнений (d) и (в) в масштабе строятся векторные многоугольники:

а) векторный многоугольник моментов (рис. 8);

б) векторный многоугольник центробежных сил (рис. 8).

3.4. Порядок уравновешивания

Выбрать рабочее место со стороны привода.

По заданным расстояниям r1, r2, r3 от оси вращения до центров тяжести установить грузы.

Установить грузы на заданные углы 1, 2, 3 и расстояния а1, а2, а3, аII. При установке углов пользоваться делительным диском, углы отсчитываются от верхнего положения, как указано на рис. 8. Закрепить грузы в данном положении.

Ослабить крепление грузов, предназначенных для уравновешивания (противовесы в сечениях I-I и II-II), установив в нижнее положение.

Вращать ручку и убедиться, что схема из трех грузов не уравновешена (противоположный конец вала будет колебаться).

Составить геометрическую сумму моментов по уравнению

![]() 0;

Q1r1а1+Q2r2а2+Q3r3а3+QIrIаI+QIIrIIаII=0

0;

Q1r1а1+Q2r2а2+Q3r3а3+QIrIаI+QIIrIIаII=0

где ai и ri берутся в сантиметрах. Веса грузов в данном приборе Qi=6,3Н. Размерность Qra в Н ּ см2.

Подставить значения и определить три члена уравнения.

Выбрать для построения векторного многоугольника масштаб

![]() ,

,

при этом крупное построение дает более точные результаты.

3.4.9.

Определить длину вектора в мм

![]()

3.4.10.

Построить многоугольник моментов сил

инерции (рис. 8). Для чего выбрать точку

0 и провести от нее вектор

![]() под углом 1;

из конца вектора

отложить вектор

под углом 1;

из конца вектора

отложить вектор

![]() под углом 2 и

далее вектор

под углом 2 и

далее вектор

![]() под углом 3 и

конец его – точку С соединить с точкой.

(Полученный представляет вектор

МиII=QIIrIIaII/м/).

под углом 3 и

конец его – точку С соединить с точкой.

(Полученный представляет вектор

МиII=QIIrIIaII/м/).

3.4.11.

Измерить длину МиII

в мм и определить

![]() = МIIּм.

= МIIּм.

3.4.12.

Определить величину rII

в см (rII=![]() ).

).

3.4.13. Определить угол II из построения при помощи транспортира.

3.4.14. По найденным величинам rII и II установить и закрепить груз QII противовеса.

3.4.15. Составить геометрическую сумму центробежных сил инерции по уравнению (в).

3.4.16. Подсчитать величины Qiri.

3.4.17. Выбрать масштаб р(Н/мм) и определить длины векторов центробежных сил инерции

![]() =Qiri/р,

мм.

=Qiri/р,

мм.

3.4.18.

Построить многоугольник сил

,

для чего выбрать точку 0 и отложить от

нее под углом 1

вектор

![]() ,

от его конца отложить вектор

,

от его конца отложить вектор

![]() под углом 2,

далее под углом 3

– вектор

под углом 2,

далее под углом 3

– вектор

![]() и под углом II

– вектор

и под углом II

– вектор

![]() .

Конец его – точку Д соединить с точкой

0 полученный вектор

=

/р=QIrI/р.

.

Конец его – точку Д соединить с точкой

0 полученный вектор

=

/р=QIrI/р.

3.4.19. Измерить длину вектора в мм и определить

r1= ּ р/QI

3.4.20. Измерить из построения (рис. 8) угол I.

3.4.21. По данным величинам rI и I установить и закрепить на валу противовес QI.

3.4.22. Вращением рукоятки проверить системы; при точном построении и правильной установке грузов система должна получиться уравновешенной, т. е. при вращении рукоятки валик не будет колебаться, и подвижный подшипник будет находиться в покое.

3.4.23. После выполнения работы каждый студент составляет отчет по выполненному варианту.

4. Контрольные вопросы

4.1.Что такое неуравновешенность массы?

4.2. Что такое статическая неуравновешенность, или статический дисбаланс?

4.3. Что такое динамическая неуравновешенность, или динамический дисбаланс?

4.4. Как осуществляется статическая балансировка?

4.5. Как осуществляется динамическая балансировка?