- •Часть 2. Методология проектирования технологических процессов изготовления изделий из полимерных материалов

- •2.1. Общие положения

- •2.1.1. Типовые требования к проектам тп

- •Общие правила проектирования тп

- •Состав исходной информации для проектирования тп

- •Определение вида проектируемого тп

- •Проектирование единичных технологических процессов изготовления изделий из полимерных материалов

- •Анализ и уточнение конструкторской документации

- •2.2.1.1. Входной контроль рабочего чертежа изделия из пм

- •2.2.1.2. Анализ технических требований к изделию

- •2.2.1.3. Анализ технологических условий изготовления изделия

- •Анализ и обоснование выбора технологического способа изготовления заданного изделия

- •2.2.2.1. Определение рационального способа формирования заготовки изделия

- •2.2.2.2. Определение рационального способа формования изделия из ап

- •2.2.2.3. Определение рационального способа формования изделия из пластмассы

- •Заключение

- •Анализ и отработка производственной технологичности конструкции изделия

- •2.2.3.1. Анализ и отработка преемственности конструкции изделия

- •2.2.3.2. Анализ и отработка технологической рациональности конструкции изделия

- •Поиск прототипа етп

- •Определение технологического кода детали

- •Выбор действующего ттп, гтп или аналога етп

- •Разработка состава и структуры етп

- •Составление перечня необходимых то

- •Примерный перечень возможных то подготовительного этапа етп:

- •Возможные то основного этапа етп:

- •Примерный перечень возможных то заключительного этапа етп:

- •Разработка рациональной структуры (маршрута) етп

- •Разработка и нормирование технологических операций

- •Выбор стандартных средств технического оснащения то

- •Правила выбора технологического оборудования

- •Пример 1. Выбор литьевой машины (термопластавтомата) /37, 40, 41/

- •Пример 2. Выбор прессового оборудования /18, 37, 44/

- •2.2.6.1.2. Правила выбора технологической оснастки

- •Определение режимов выполнения то

- •Нормирование технологических операций

- •Нормирование времени выполнения то

- •Нормирование расхода пм

- •Нормирование расхода вспомогательных материальных ресурсов

- •Нормирование расхода топливно-энергетических ресурсов /50/

- •Назначение операторов и разрядов работ

- •Разработка технических предложений для конструирования нестандартных средств технического оснащения етп

- •Обоснование необходимости разработки нестандартного вида сто

- •Разработка технического задания

- •Выбор принципиальной схемы конструкции сто

- •Общее расчетное обоснование выбранной конструктивной схемы сто

- •Описание эскизного проекта сто

- •Определение требований для организации безопасного выполнения проектируемого тп

- •Выявление и анализ вредных и опасных факторов при выполнении проектируемого тп

- •Определение требований для выбора методов и средств обеспечения безопасного выполнения тп /12, 35, 37/

- •Разработка схемы производственного размещения спроектированного етп

- •2.2.9.1. Планирование рабочих мест для выполнения то

- •Расчет компоновочных параметров размещения тп

- •Разработка схемы производственного размещения тп /12, 35, 37, 43, 54, 56/

- •Минимальные расстояния между червячными машинами и от стен здания

- •Рекомендуемые размеры некоторых строительных элементов интерьера производственных помещений

- •Расчет технико-экономических показателей вариантов спроектированного етп

- •Расчет стандартных технико-экономических показателей етп

- •2.2.10.2. Анализ достигнутых показателей етп

- •1000 Штук изделий из пм

- •Разработка предложений для дальнейшего совершенствования етп

- •2.2.11. Документальное оформление проекта етп

- •Разработка стандартной технологической документации на проект етп

- •Нормоконтроль. Согласование и утверждение технологической документации

- •Правила проектирования групповых технологических процессов

- •Принципиальные возможности разработки гтп

- •Исходная информация для проектирования гтп

- •Основные этапы проектирования гтп

- •Основные этапы, задачи и документы, определяющие проектирование гтп

- •Сводная карта технологических режимов прессования изделий из реактопластов /1/

- •Правила проектирования и применения типовых технологических процессов

- •Основные положения разработки ттп

- •Исходная информация для проектирования ттп

- •Основные этапы проектирования ттп

- •Основные этапы, задачи и документы, определяющие проектирование ттп

- •Правила применения ттп

Разработка схемы производственного размещения тп /12, 35, 37, 43, 54, 56/

Схема производственного размещения ТП – это расположение производственных подразделений и рабочих мест на их площадях, средств коммуникации (сжатый воздух, водопроводная система, электропроводка) и транспортных средств (конвейеры, электротельферы, кран- балки), предназначенных для выполнения разработанных ТО. При планировании схемы руководствуются следующими принципами:

в зависимости от типа производства оборудование (рабочие места) необходимо располагать для единичного производства по видам ТП, для серийного и массового – по ходу выполнения ТП, но в условиях многономенклатурного серийного производства полимерных изделий определение рациональной схемы расположения рабочих мест – сложная и многовариантная задача, требующая формирования единого критерия;

при разработке планировочных решений по размещению основных производственных и вспомогательных отделений и участков следует руководствоваться принципом оптимизации технологических, транспортных и людских потоков, поэтому по возможности исключаются возвратные движения объектов производства по рабочим местам и не допускается пересечение производственных потоков, но при этом допускается предусматривать проход работающих во вспомогательные (бытовые) помещения через помещения с вредными выделениями, если длина прохода не превышает 100 м;

ТО, относящиеся к различным категориям по пожаро- и взрывоопасности, а также к различным группам производственных процессов по санитарной характеристике, следует размещать в изолированных друг от друга помещениях;

необходимо соблюдать санитарно-эксплуатационные нормативы расстояний между технологическим оборудованием и местом нахождения оператора (рабочего);

планировка должна обеспечивать мобильность (гибкость) производства при смене изделий или изменении программы их выпуска;

необходимо стремиться к максимальному использованию производственных площадей и кубатуры цеха, максимальной загрузке оборудования на рабочих местах и обеспечению возможности механизации и автоматизации транспортных операций.

Общая компоновка схемы распределения производственных площадей, выделенных для реализации спроектированного ТП изготовления заданных полимерных изделий, должна соответствовать ранее разработанной (см п. 2.2.5.2) структуре (маршруту выполнения) ТП. В производстве литьевых, прессовых и большинства других полимерных изделий нашли применение петлеобразная, прямоточная комбинированная схемы.

Петлеобразная схема технологического потока применяется наиболее часто, поскольку предусматривает четкое зонирование производственных площадей на производственные, складские и вспомогательные. На рис. 2.16 показан вариант компоновки по петлеобразной схеме размещения производственных подразделений.

Рис. 2.16. Планировка помещения литьевого цеха (из типового проекта цеха на 50 литьевых машин). Стрелками показано направление основного технологического потока.

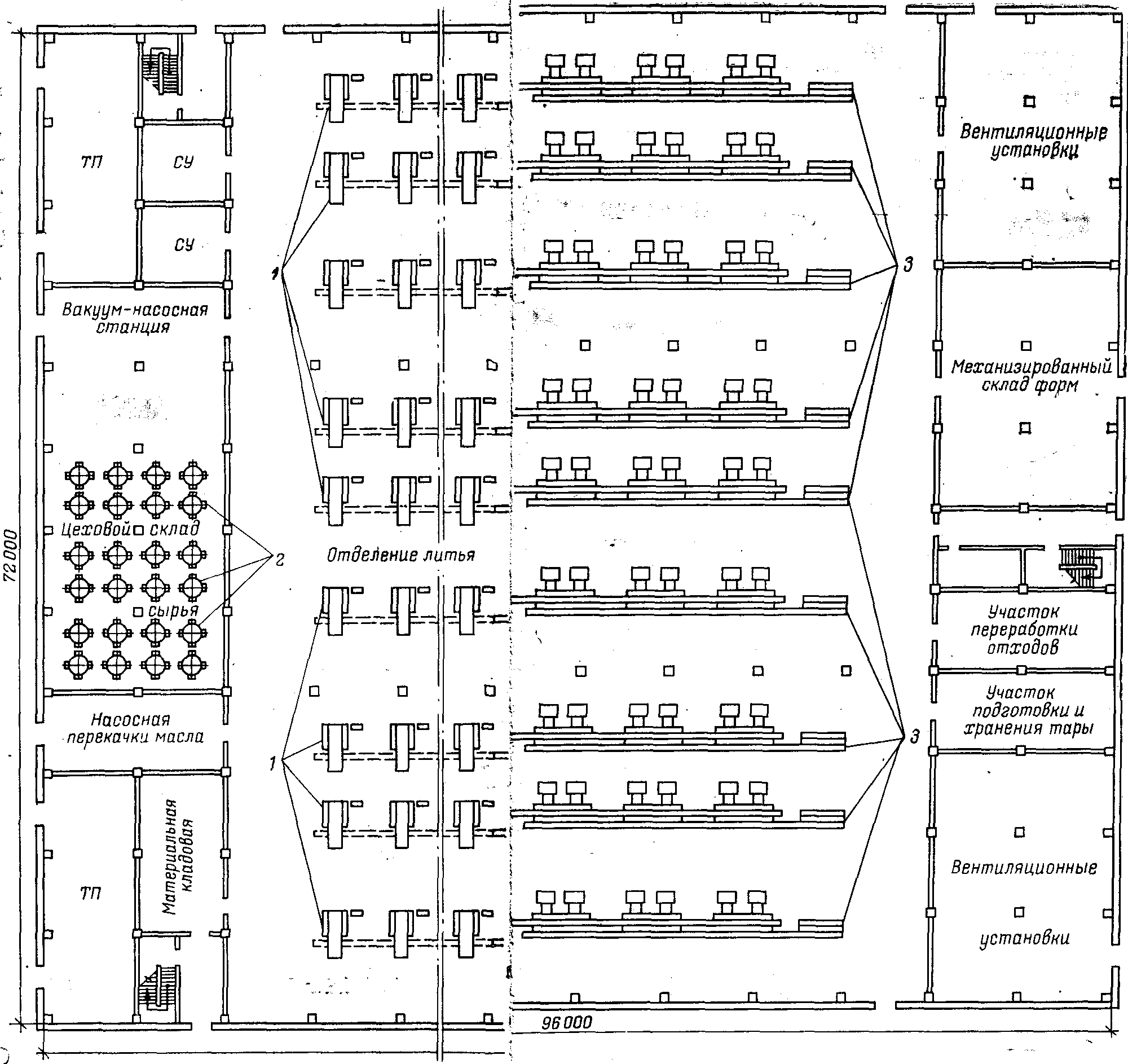

Петлеобразная схема основного технологического потока позволяет при необходимости расширять литьевой зал и в определенной мере увеличивать мощность цеха без перестройки остальных его отделений, расходуя для этого минимальные капитальные затраты. Типичная схема размещения оборудования в таком цехе показана на рис. 2.17.

Рис. 2.17. Расположение оборудования литьевого цеха (из типового проекта цеха на 50 литьевых машин): 1 – литьевые машины; 2 – растарочные установки; 3 – вакуум-сушилки; 4 – грануляторы для переработки отходов; 5 – рабочее место для обработки и сборки готовых изделий.

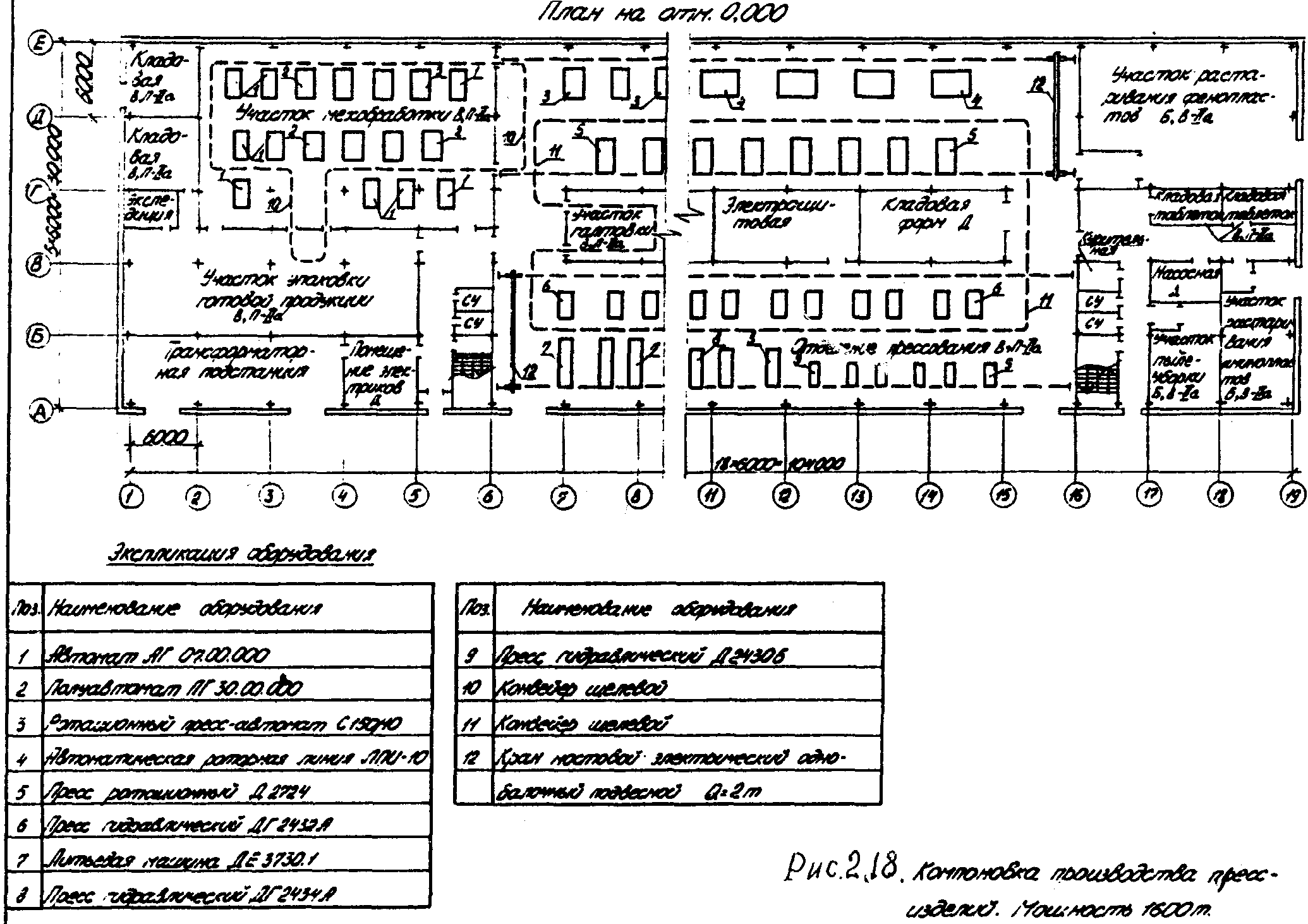

Прямоточная схема наиболее приемлема при создании автоматизированных участков, где складирование и упаковка готовых изделий являются продолжением технологического потока. На рис 2.18 показано расположение оборудования автоматизированного литьевого цеха мощностью 4 тыс. т / год. Несмотря на то, что здесь использована прямоточная технологическая схема, для лучшей организации погрузочно-разгрузочных работ и уменьшения расходов на застройку по генеральному плану подвоз сырья и вывоз готовой продукции осуществляются с одной стороны корпуса.

Помимо литьевого производства прямоточная схема приемлема для экструзионных производств (трубы, пленки, листы и т.д.) и для автоматизированных мелкономенклатурных прессовых производств (рис. 2.19).

Рис. 2.18. Планировка автоматизированного цеха мощностью 4 тыс т / год:

1 – литьевые машины; 2 – цеховой склад сырья; 3 – механизированный склад готовой продукции с упаковкой и контролем.

Комбинированная схема производственного размещения ТП используется в многоэтажных зданиях. При этом на первом этаже, отводимом под складские помещения, их, как правило, располагают рядом и обеспечивают фронт погрузки-выгрузки с одной стороны корпуса. На более высоких этажах используют прямоточную схему. Однако при прочих равных условиях наибольший технико-экономический эффект достигается при размещении оборудования на одном уровне, то есть в зданиях одноэтажной постройки.

Независимо от выбранной схемы размещения производственных помещений расстановка оборудования (рабочих мест) в них осуществляется по единым правилам.

Рис. 2.19.

Гидравлические прессы группируют по типоразмерам, создавая линии однотипных по номинальному усилию машин. Принимаемое за основу линейное взаиморасположение, с практической точки зрения, наиболее рационально в обслуживании и подводке необходимых коммуникаций. Расстояние между линиями со стороны нахождения операторов-прессовщиков (фронтальная сторона) должно составлять 4800 мм, а с тыльной стороны – 2700 мм. Расстояние между осями соседних в линии прессов определяется структурой кажкого рабочего места, но среднем колеблется от 2500 мм при использовании прессов усилием до 400 кН до 2700 мм для прессов с усилием до 1000 кН. Для обеспечения одностороннего движения внутрицехового напольного транспорта должна предусматриваться ширина проезжей части в 4800 мм.

Литьевые термопластавтоматы также группируют в рядах по типоразмерам. Расстояние между рядами (проезд) выбирают от 2,5 м до 3,5 м в зависимости от ширины внутрицехового транспорта. Расположение машин внутри каждого ряда определяется степенью их автоматизации и нормами обслуживания на одного литейщика. В полуавтоматическом режиме норма обслуживания составляет 2 – 3 машины и в автоматическом режиме увеличивается до 5 -7 машин. Габариты рабочей зоны машин, работающих в полуавтоматическом и автоматическом режимах, выбираются по данным табл. 2.37.

Экструзионные линии компонуются по их типоразмерам, причем число однотипных машин на участке может достигать 10. Факторами, учитываемыми при размещении агрегатов, являются удобное для оператора размещение шкафов управления, пультов, столов, инструментов и приспособлений; сокращение до минимума маршрута движения оператора; обеспечение беспрепятственной доставки сырья и транспортирования готовой продукции; полная безопасность обслуживающего персонала и транспортных средств.

Таблица 2.37

Агрегаты для экструзии пленок принято устанавливать в линии с фронтальным расположением. Соседние линии разделены проездом, ширина которого обеспечивается по вышеназванным соображениям. Расстояния между машинами в линии и от элементов производственного здания указаны в табл. 2.38.

Таблица 2.38