- •Часть 2. Методология проектирования технологических процессов изготовления изделий из полимерных материалов

- •2.1. Общие положения

- •2.1.1. Типовые требования к проектам тп

- •Общие правила проектирования тп

- •Состав исходной информации для проектирования тп

- •Определение вида проектируемого тп

- •Проектирование единичных технологических процессов изготовления изделий из полимерных материалов

- •Анализ и уточнение конструкторской документации

- •2.2.1.1. Входной контроль рабочего чертежа изделия из пм

- •2.2.1.2. Анализ технических требований к изделию

- •2.2.1.3. Анализ технологических условий изготовления изделия

- •Анализ и обоснование выбора технологического способа изготовления заданного изделия

- •2.2.2.1. Определение рационального способа формирования заготовки изделия

- •2.2.2.2. Определение рационального способа формования изделия из ап

- •2.2.2.3. Определение рационального способа формования изделия из пластмассы

- •Заключение

- •Анализ и отработка производственной технологичности конструкции изделия

- •2.2.3.1. Анализ и отработка преемственности конструкции изделия

- •2.2.3.2. Анализ и отработка технологической рациональности конструкции изделия

- •Поиск прототипа етп

- •Определение технологического кода детали

- •Выбор действующего ттп, гтп или аналога етп

- •Разработка состава и структуры етп

- •Составление перечня необходимых то

- •Примерный перечень возможных то подготовительного этапа етп:

- •Возможные то основного этапа етп:

- •Примерный перечень возможных то заключительного этапа етп:

- •Разработка рациональной структуры (маршрута) етп

- •Разработка и нормирование технологических операций

- •Выбор стандартных средств технического оснащения то

- •Правила выбора технологического оборудования

- •Пример 1. Выбор литьевой машины (термопластавтомата) /37, 40, 41/

- •Пример 2. Выбор прессового оборудования /18, 37, 44/

- •2.2.6.1.2. Правила выбора технологической оснастки

- •Определение режимов выполнения то

- •Нормирование технологических операций

- •Нормирование времени выполнения то

- •Нормирование расхода пм

- •Нормирование расхода вспомогательных материальных ресурсов

- •Нормирование расхода топливно-энергетических ресурсов /50/

- •Назначение операторов и разрядов работ

- •Разработка технических предложений для конструирования нестандартных средств технического оснащения етп

- •Обоснование необходимости разработки нестандартного вида сто

- •Разработка технического задания

- •Выбор принципиальной схемы конструкции сто

- •Общее расчетное обоснование выбранной конструктивной схемы сто

- •Описание эскизного проекта сто

- •Определение требований для организации безопасного выполнения проектируемого тп

- •Выявление и анализ вредных и опасных факторов при выполнении проектируемого тп

- •Определение требований для выбора методов и средств обеспечения безопасного выполнения тп /12, 35, 37/

- •Разработка схемы производственного размещения спроектированного етп

- •2.2.9.1. Планирование рабочих мест для выполнения то

- •Расчет компоновочных параметров размещения тп

- •Разработка схемы производственного размещения тп /12, 35, 37, 43, 54, 56/

- •Минимальные расстояния между червячными машинами и от стен здания

- •Рекомендуемые размеры некоторых строительных элементов интерьера производственных помещений

- •Расчет технико-экономических показателей вариантов спроектированного етп

- •Расчет стандартных технико-экономических показателей етп

- •2.2.10.2. Анализ достигнутых показателей етп

- •1000 Штук изделий из пм

- •Разработка предложений для дальнейшего совершенствования етп

- •2.2.11. Документальное оформление проекта етп

- •Разработка стандартной технологической документации на проект етп

- •Нормоконтроль. Согласование и утверждение технологической документации

- •Правила проектирования групповых технологических процессов

- •Принципиальные возможности разработки гтп

- •Исходная информация для проектирования гтп

- •Основные этапы проектирования гтп

- •Основные этапы, задачи и документы, определяющие проектирование гтп

- •Сводная карта технологических режимов прессования изделий из реактопластов /1/

- •Правила проектирования и применения типовых технологических процессов

- •Основные положения разработки ттп

- •Исходная информация для проектирования ттп

- •Основные этапы проектирования ттп

- •Основные этапы, задачи и документы, определяющие проектирование ттп

- •Правила применения ттп

Расчет компоновочных параметров размещения тп

В основе планирования схемы размещения рабочих мест для выполнения разработанного ТП лежит расчетное определение площади основного производственного отделения, предназначенного для непосредственного формования изделий из ПМ /12,37,43/. Например, площадь, необходимая отделению литья под давлением номенклатуры изделий заданного ассортимента, для которых были выбраны различные термопластавтоматы, рассчитывается по формуле:

Площадь F¹ на единицу оборудования (термопластавтомата) определяется по данным табл.2.33, а число необходимых термопластавтоматов каждого вида (i) по формуле:

ni = Qгпi · Kо / Qoi · j , шт (9.2)

где Qгпi –годовая программа изделий, формуемых на оборудовании i-того вида, кг;

Qoi – производительность термопластавтомата, кг/ч;

J – действительный годовой фонд времени работы оборудования в ч, определяемый

по табл. 2. 34;

Ко – коэффициент, учитывающий внеплановые остановки оборудования.

Таблица 2.34

Распределение годового фонда времени производства изделий из пластмасс /37/

Коэффициент К > 1, поскольку, помимо коэффициента использования оборудования, принимаемого равным 0,92, может учитывать наличие 2-х выходных дней в неделю, потери времени на ремонт (5 % от номинального фонда рабочего времени) и потери времени на технологические простои оборудования (2,5 % от номинального фонда) /12/.

Размерные параметры bn и bз должны соответствовать условиям конкретного производства, но при проектировании нового предприятия в расчет должны быть взяты размеры из типовых проектов зданий и сооружений, предназначаемых для производства изделий из ПМ. Согласно нормативам Гипропласта при строительстве одноэтажных зданий предприятия по переработке пластмасс должны иметь унифицированные пролеты с сеткой колонн 18х12, 24х12 или 30х12 при высоте до низа несущей конструкции фермы 7,2 м, а в случае многоэтажного корпуса сетка колонн 6х6, 6х9 или 6х12 при высоте этажей 6,0 м /12/.

Примечания: 1) Расчет числа термопластавтоматов для каждой номенклатуры изделий отдельно можно осуществлять также по формуле вида:

ni = Ti / j · Ки , шт (9.3)

где Т – затраты времени на выполнение годовой программы на i- том оборудовании, маш.- ч; Ки – коэффициент использования оборудования, равный 0,92.

Примеры расчета Тi и ni для различных литьевых изделий приведены в табл. 2.35. Исходными данными для выполнения этих расчетов явились:

* рабочие чертежи изделий, предназначенных для формования на определенной литьевой машине, из которых были установлены наименование изделия, его чистая масса и марка использованной пластмассы;

* годовая программа выпуска данных изделий (Qгпi), имеющаяся в составе исходной информации для проектирования ТП;

* технологические режимы литья под давлением, из которых взяты составляющие цикла выполнения ТО – время выдержки (to) и вспомогательное время (tв);

* чертеж формующего инструмента для определения числа гнезд m.

Расчет времени на одну отливку (tц) осуществлялся по формуле:

tц = (tо + tв) / 60 , мин (9.4)

Расчет суммарных временных затрат на выполнение всей годовой программы выпуска заданного ассортимента изделий осуществлялся по формуле:

Тi = Qгп · tц / m · 60 , маш.-ч (9.5.)

Тогда суммарные затраты времени на изготовление заданной номенклатуры изделий равны:

ТΣ = Тi1 + Тi2 , Маш.-ч (9.6)

Формула для расчета искомого количества литьевых машин представлена в таблице 2.35.

Таблица 2.35

Примеры расчета затрат машино-часов и количества оборудования,

необходимых для производства литьевых изделий в объеме годовой программы /12/

№№ ПП |

Наименова- ние изделий |

Чистый вес детали, г |

Годовая програм- ма, тыс. шт /т |

Марка сырья |

Время выдерж-ки, с |

Число гнезд в форме |

Вспомо-гательное время не- перекры-ваемое, с |

Общее время на 1 от-ливку (цикл), мин |

Затраты времени на годовую программу Тi, маш.-ч |

Литьевые машины с объемом отливки до 32 см³

1. Предохрани- 12 5400 / 63 Поли- 20 2 8 0,47 21200

тель стирол

2. Ручка 8,8 582 / 6,1 - " - 30 4 18 0,80 1940

Итого: 69,1 23140

Расчетное количество литьевых машин (до 32 см³):

ni = Ti / j · Ки = 23140 / 5670 · 0,92 = 4,4

---------------------------------------------------------------------------------------------------------------------

Литьевые машины с объемом отливки до 63 см³

1. Корпус 24 10000/240 Поли- 25 2 11 0,6 49000

стирол

2. Головка 14 12000/168 - " - 29 4 13 0,7 35000

Итого: 408 84000

Расчетное количество литьевых машин (до 63 см³)

ni = 84000 / 5670 · 0.92 = 16.1 и т.д.

2) При укрупненном определении необходимой площади для формования литьевых изделий исходят из обобщенных норм, рекомендованных Гипропластом, согласно которым удельная площадь (f) на 1 литьевую машину в целом по цеху (общая) равна 60 м², а по отделению литья – 29,5 м² /12, 43/. Тогда полная площадь такого подразделения может быть рассчитана по формуле:

F = f · N, м² (9.7)

где N - число всех термопластавтоматов.

Такой упрощенный расчет производственной площади применяется для предварительного определения размеров корпуса литьевого цеха, в условиях отсутствия парка литьевых машин на стадии технико-экономического обоснования (ТЭО), выбора площадки или составления технологической схемы генплана /12/.

Аналогичным образом осуществляется расчет производственных площадей для других видов формования изделий из ПМ, нормативные данные для которых приведены в табл. 2.33.

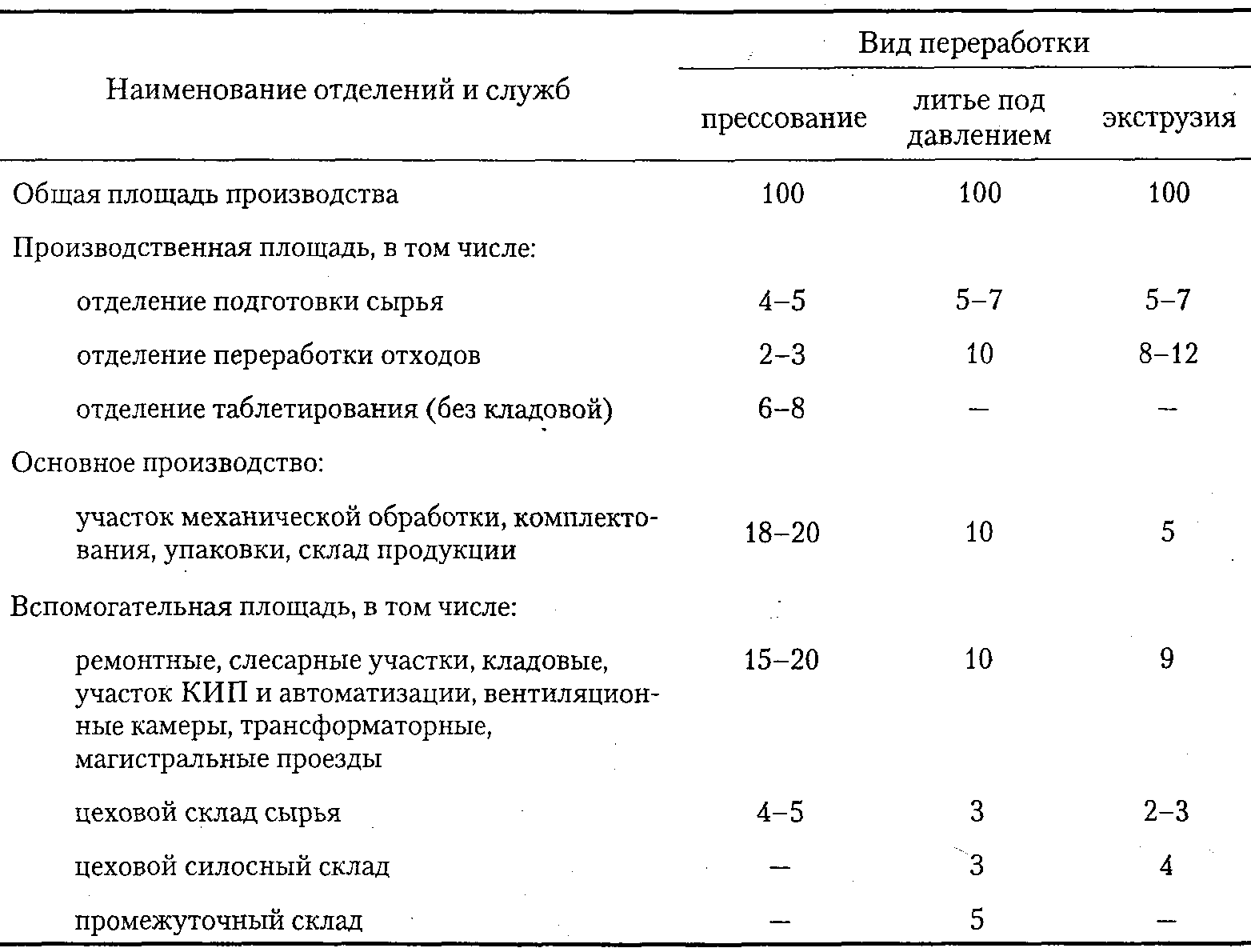

Расчет площадей остальных отделений и служб может быть осуществлен в %-ном отношении к основным производственным площадям согласно данным табл. 2.36.

Таблица 2.36

Соотношение между производственными и вспомогательными площадями /37/