- •Часть 2. Методология проектирования технологических процессов изготовления изделий из полимерных материалов

- •2.1. Общие положения

- •2.1.1. Типовые требования к проектам тп

- •Общие правила проектирования тп

- •Состав исходной информации для проектирования тп

- •Определение вида проектируемого тп

- •Проектирование единичных технологических процессов изготовления изделий из полимерных материалов

- •Анализ и уточнение конструкторской документации

- •2.2.1.1. Входной контроль рабочего чертежа изделия из пм

- •2.2.1.2. Анализ технических требований к изделию

- •2.2.1.3. Анализ технологических условий изготовления изделия

- •Анализ и обоснование выбора технологического способа изготовления заданного изделия

- •2.2.2.1. Определение рационального способа формирования заготовки изделия

- •2.2.2.2. Определение рационального способа формования изделия из ап

- •2.2.2.3. Определение рационального способа формования изделия из пластмассы

- •Заключение

- •Анализ и отработка производственной технологичности конструкции изделия

- •2.2.3.1. Анализ и отработка преемственности конструкции изделия

- •2.2.3.2. Анализ и отработка технологической рациональности конструкции изделия

- •Поиск прототипа етп

- •Определение технологического кода детали

- •Выбор действующего ттп, гтп или аналога етп

- •Разработка состава и структуры етп

- •Составление перечня необходимых то

- •Примерный перечень возможных то подготовительного этапа етп:

- •Возможные то основного этапа етп:

- •Примерный перечень возможных то заключительного этапа етп:

- •Разработка рациональной структуры (маршрута) етп

- •Разработка и нормирование технологических операций

- •Выбор стандартных средств технического оснащения то

- •Правила выбора технологического оборудования

- •Пример 1. Выбор литьевой машины (термопластавтомата) /37, 40, 41/

- •Пример 2. Выбор прессового оборудования /18, 37, 44/

- •2.2.6.1.2. Правила выбора технологической оснастки

- •Определение режимов выполнения то

- •Нормирование технологических операций

- •Нормирование времени выполнения то

- •Нормирование расхода пм

- •Нормирование расхода вспомогательных материальных ресурсов

- •Нормирование расхода топливно-энергетических ресурсов /50/

- •Назначение операторов и разрядов работ

- •Разработка технических предложений для конструирования нестандартных средств технического оснащения етп

- •Обоснование необходимости разработки нестандартного вида сто

- •Разработка технического задания

- •Выбор принципиальной схемы конструкции сто

- •Общее расчетное обоснование выбранной конструктивной схемы сто

- •Описание эскизного проекта сто

- •Определение требований для организации безопасного выполнения проектируемого тп

- •Выявление и анализ вредных и опасных факторов при выполнении проектируемого тп

- •Определение требований для выбора методов и средств обеспечения безопасного выполнения тп /12, 35, 37/

- •Разработка схемы производственного размещения спроектированного етп

- •2.2.9.1. Планирование рабочих мест для выполнения то

- •Расчет компоновочных параметров размещения тп

- •Разработка схемы производственного размещения тп /12, 35, 37, 43, 54, 56/

- •Минимальные расстояния между червячными машинами и от стен здания

- •Рекомендуемые размеры некоторых строительных элементов интерьера производственных помещений

- •Расчет технико-экономических показателей вариантов спроектированного етп

- •Расчет стандартных технико-экономических показателей етп

- •2.2.10.2. Анализ достигнутых показателей етп

- •1000 Штук изделий из пм

- •Разработка предложений для дальнейшего совершенствования етп

- •2.2.11. Документальное оформление проекта етп

- •Разработка стандартной технологической документации на проект етп

- •Нормоконтроль. Согласование и утверждение технологической документации

- •Правила проектирования групповых технологических процессов

- •Принципиальные возможности разработки гтп

- •Исходная информация для проектирования гтп

- •Основные этапы проектирования гтп

- •Основные этапы, задачи и документы, определяющие проектирование гтп

- •Сводная карта технологических режимов прессования изделий из реактопластов /1/

- •Правила проектирования и применения типовых технологических процессов

- •Основные положения разработки ттп

- •Исходная информация для проектирования ттп

- •Основные этапы проектирования ттп

- •Основные этапы, задачи и документы, определяющие проектирование ттп

- •Правила применения ттп

Определение режимов выполнения то

Выполнение задачи может осуществляться тремя методами: справочно-информационным, расчетным или экспериментальным. При этом конкретные параметры искомых технологических режимов обусловлены действиями и процессами, сопровождающими выполнение конкретных ТО. Например, для основных ТО в составе ТП изготовления изделий из ПМ такими параметрами являются обычно время (или показатели скорости процесса), давление, температура и некоторые другие параметры.

Справочно-информационный метод предусматривает использование имеющихся данных и опыта выполнения типовых ТО, систематизированных в специальных информационных источниках: описаниях типовых ТО и ТТП, руководящих технических материалах (РТМ) отрасли промышленности или отдельного предприятия, технологических условиях и нормативных документах, инструкциях, регламентах, методиках и учебниках. Примерами справочно-информационной информации могут служить данные о рекомендуемых режимах переработки и обработки ПМ, приведенные в Приложениях 2, 4, 5, 16.

Достоинством справочно-информационного метода является оперативность решения задачи по определению режимов выполнения ТО. К недостаткам можно отнести ограниченный объем имеющейся информации, осредненность технологических параметров переработки ПМ, невозможность учета в полном объеме различных нюансов конкретного производства.

Расчетный метод определения режимов выполнения ТО базируется на математическом моделировании ТО и на эмпирическом выявлении функциональных зависимостей свойств полимерных изделий от условий переработки ПМ. В результате для расчета параметров выполнения одного и того же процесса могут использоваться формулы различного вида. Наиболее часто используемые из них приведены в табл. 2.26.

Таблица 2.26

Примеры расчетных формул для определения режимов выполнения основных ТО /45/

Наименование ТО |

Определяемый технологический параметр |

Переменные параметры ТО |

1 |

2 |

3 |

Литье под давлением |

Температура материального цилиндра, ºС : Тт + 20 ≤ Тц ≤ Тдестр - 30 |

Тт – температура текучести аморфного термопласта (или температура плавления кристаллического термопласта); Тдестр – температура деструкции ПМ. |

Допустимый интервал давления (Р) литья, МПа: от Рн = К1 · рэн до Рв = К2 · рэв |

Рн и Рв – нижний и верхний уровни эффективного давления литья, МПа; К1 и К2 – коэффициенты, обусловленные конструкцией формы и реологическими свойствами расплава ПМ, колеблющиеся в диапазонах для К1 = 0,6-0,8 и для К2 = 1,2-1,4, где максимальные значения соответствуют наиболее вязким расплавам и литьевым формам с повышенным сопротивлением течению; рэн и рэв – уровни эффективного давления инжекции (МПа), обусловленные видом ПМ (см. табл. 2.27). |

|

Необходимое давление смыкания формы, МПа: Рсм = 2(Рн + Рв)Fп / π Dсм² |

Fп – площадь проекции отливки на плоскость разъема литьевой формы, м²; Dсм – диаметр плунжера гидросистемы смыкания, м. |

|

Продолжительность цикла формования, с : tц = tмаш + tтехн |

tмаш – машинное время, равное сумме времен смыкания, впрыска и размыкания формы (tмаш = tсмык + tвпр + tразм, определяемых из паспорта на литьевую машину или экспериментально; tтехн – технологическое время затвердевания расплава ПМ в форме, рассчитываемое по формуле: tтехн = 0,101(δ²/а){lnA– ln[(Тохл – Тф)/(Тм – Тф)]}, где а – коэффициент температуропровод- ности, м²/с; δ – толщина детали, м; Тохл – температура до которой необходимо охлаждать изделие, ºС; Тф – температура формы, ºС; Тм – температура впрыскиваемого материала, ºС; А – число, равное 1,6 для цилиндрических, 2,0 для сферических и 1,27 для плоских деталей. |

Продолжение таблицы 2.26

1 |

2 |

3 |

Литье центробежное |

Давление формования, Па :

Р = π² · n² (Ri² - r²) / 1800 |

Ri и r – текущий и внутренний радиусы жидкого слоя ПМ, м; n – частота вращения формы (с¹), необходимая для получения заданной разнотолщинности стенок изделия и зависящая от угла наклона формы (α) относительно вертикали: ______________ n = 7,05 √ Н Соs α / (rв – rн) и для формы, вращающейся вокруг горизонтальной оси: _______ n = 33.3 / √ R – δ , где Н – высота детали, м; R – наружный радиус детали, м; rв и rн – радиусы внутреннего отверстия в верхней и нижней части детали, м; δ – толщина стенки детали, м. |

Прессование |

Необходимая навеска ПМ, кг: G = ρ V ( 1 + 0,01 K) |

ρ – плотность отпрессованного ПМ, кг/м³; V – объем детали, м³; К – Коэффициент потерь ПМ, равный 5 – 10 %. |

Давление в гидроцилиндре пресса, МПа:

q = p Fпр / Fпл K |

р – удельное давление, зависящее от типа ПМ, вида прессования, предварительного нагрева и определяемого экспериментально (см. Приложение 16); Fпр – площадь прессования, м²; Fпл – площадь плунжера главного гидро- цилиндра, м²; К – коэффициент, учитывающий силы трения в конструкции пресса и равный 0,85 – 0,95. |

|

Экструзия |

Температура материального цилиндра экструдера, ºС: Тц = Тт + (10 ↔ 30) |

Тт – температура текучести (плавления ) ПМ, ºС. |

Температура формующей головки экструдера, ºС: Тг = Тт + (20 ↔ 40) |

||

Экструзионно- выдувное формование /46/ |

Оптимальная скорость экструзии, исключающая опасность утонения заготовки под действием собственного веса, м / с: V = 1.6 Lзаг² ρ/η |

Lзаг – длина заготовки, м; ρ – плотность расплава, кг / м³; η – динамическая вязкость, Па· с. |

Механо- пневмо- формование /47/ |

Время контактного нагревания листовой заготовки, с: t = δ² Fo / 4 a |

δ – толщина листа, м; а – коэффициент температуропроводности в м²/ с; Fo – критерий Фурье (0,4 – 0,7). |

Необходимое усилие зажима листовой заготовки, кг: Q ≥ q П В |

q – удельное давление (выбирается меньшим предела текучести ПМ при температуре формования), кг / м²; П и В – периметр и ширина зажимной кромки, м. |

Продолжение таблицы 2.26

1 |

2 |

3 |

|

Усилие механопневмо- формования, кг:

N > (Nу + Q) K |

Nу – усилие (кг), необходимое для удержания формы в замкнутом состоянии из условия Nу ≥ F p, где F – площадь разъема пневмокамеры (м²) и р – максимальное давление воздуха (кг / м²); К – коэффициент, учитывающий неизбежные потери давления на трение в уплотнительных и других устройствах и колеблющийся в пределах 1,2 – 1,5.

|

Намотка /3/ |

Нормальное давление на оправку, МПа:

Рн = qн Sin²β / tл R |

tл – ширина ленты, см; R – радиус оправки, см; β – угол намотки; qн – усилие натяжения ленты (кг), равное для однонаправленных стеклопластиков (0,05-0,15) qр, для органопластиков (0,25-0,36) qp, для углепластиков (0,02-0,07) qр, где qр – нагрузка, разрушающая ленту, кг.

|

Формование в жесткой форме с пропиткой уплотненного наполнителя |

Максимально допустимое давление пропитки, МПа:

qмакс ≤ 2 p f ℓ /H |

р – давление уплотнения заготовки, МПа; f – коэффициент трения покоя между наполнителем и формой; ℓ - длина пакета наполнителя, м; Н – толщина уплотненного пакета, м.

|

Продолжительность процесса пропитки, с:

t = η П ℓ² / 2 Р К |

η – коэффициент динамической вязкости связующего, Па · с; ℓ - протяженность течения связующего в пакете уплотненного наполнителя, м; р – давление на связующее, МПа; К – коэффициент проницаемости заготовки наполнителя, рассчитываемый по формуле: К = η Q ℓ / ВН р, где Н и В – толщина и ширина заготовки, м; Q – расход связующего (м³/ с), определяемый из соотношения Q = V / t, где V – объем связующего, протекающего в форму через входной канал, м³; П – коэффициент пористости наполнителя П = 1 – Gн /ρн Н, где Gн – масса единицы площади уплотненной заготовки, кг / м²; ρн - условная плотность пакета наполнителя, кг / м³.

|

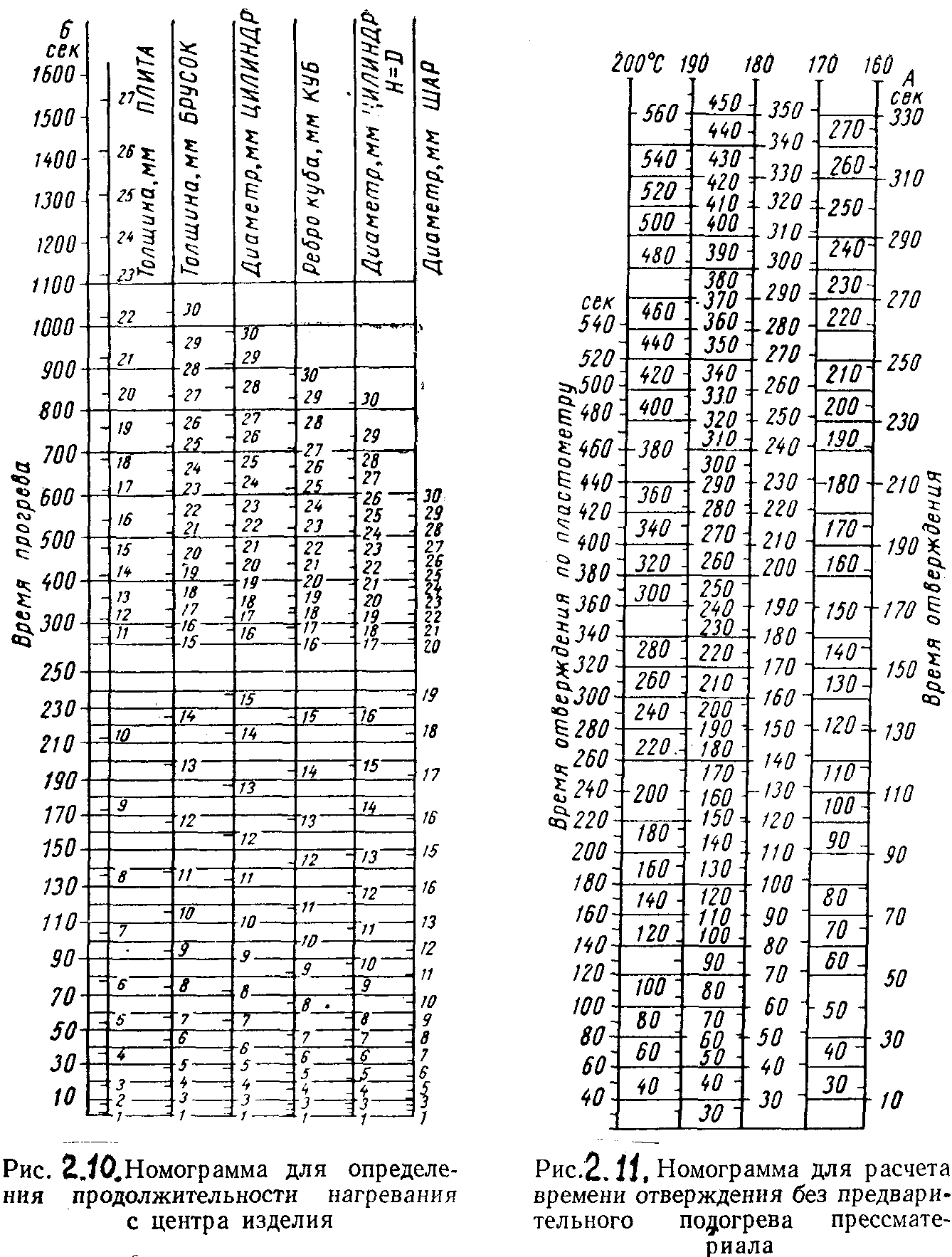

Помимо использования различных формул расчетное определение режимов выполнения ТО может осуществляться и с помощью номограмм, предварительно построенных либо по известным расчетным формулам, либо экспериментально-аналитическим способом. В последнем случае номограммы могут существенно расширять возможности расчетного метода. Примером таких возможностей могут служить номограммы, изображенные на рис. 2.11 и 2.12 /48/.

Таблица 2.27

Нижний и верхний уровни эффективного давления инжекции различных термопластов, обусловленные допустимыми значениями линейной усадки /45/

Термопластичный ПМ |

Эффективное давление инжекции, МПа |

Допустимое значение линейной усадки, % |

|

рэн |

рэв |

||

Полистирол Полистирол ударопрочный Полиакрилаты (полиметакрилаты) Полиэтилен Полипропилен Полиамиды Поликарбонат Полиформальдегид |

40,0 60,0 80,0 70,0 80,0 80,0 80,0 80,0 |

60,0 100,0 150,0 100,0 120,0 100,0 120,0 120,0 |

0,2 – 0,5 0,3 – 0,6 0,7 – 1,5 1,0 – 2,5 1,0 – 2,5 1,0 – 2,5 0,5 – 0,8 1,5 – 3,5 |

Номограмма, представленная на рис. 2.11, позволяет определять время прогрева прессуемого ПМ, исходя из условия, что температура в центре изделия должна быть на 4ºС ниже температуры стенок формы. При этом значения, найденные на температурной шкале номограммы умножаются на поправочные коэффициенты γ и β, учитывающие влияние температуры переработки и предварительный подогрев пресс-материала. Значения этих коэффициентов приведены ниже:

Температура, ºС ………150 160 170 180 190 200

α………………….. 0,92 0,92 0,85 0,85 0,82 0,7

β……………………0,7 0,6 0,5 0,42 0,32 0,24

γ……………………1,4 1,2 1,0 0,94 0,64 0,48

В случае прессования без предварительного подогрева пресс-материала время, отсчитанное по шкале Б, умножается на коэффициент γ, а в случае прессования с предварительным подогревом – на коэффициент β.

Номограмма, представленная на рис. 2.12, предназначена для определения времени отверждения тех же пресс-материалов, не подвергавшихся предварительному нагреванию. Для этого соответствующий показатель на шкале А достаточно умножить на коэффициент α.. В случае необходимости расчета времени отверждения предварительно нагреваемого пресс-материала умножать на коэффициент α следует временной показатель на шкале Б рис. 2.11. Для практического освоения методики номограммного определения режимов выполнения ТО рассмотрим конкретные примеры.

Пример №1. Пусть требуется рассчитать полное время выдержки при прессовании плиты толщиной 4 мм из реактопласта, отверждаемого при 180 ºС без предварительного подогрева и характеризуемого временем отверждения по пластометру Канавца 120 сек.

Используя шкалу для 180 ºС номограммы на рис. 2.12, фиксируем точку напротив показателя 120 и, проецируя эту точку на шкалу А, находим время отверждения пресс-материала, равное 78 сек. Затем по номограмме на рис. 2.11 на шкале для плит находим точку против показателя толщины плиты 4 мм и, проецируя ее на шкалу Б, определяем время 34 сек, которое необходимо умножить на поправочный коэффициент γ = 0,94, чтобы рассчитать время прогрева, равное 28 сек. Таким образом, полное время выдержки реактопласта в пресс-форме составляет сумму 78 + 28 = 106 сек.

Пример №2. Рассчитать время выдержки при прессовании изделия типа «куб» с ребром 8 мм из предварительно подогреваемого реактопласта, характеризуемого временем отверждения на пластометре Канавца при температуре 190 ºС, равным 220 сек.

Для определения времени отверждения в пресс-форме найдем на рис. 2.12 шкалу для температуры 190 ºС и на ней определим точку против числа 220. Ее проекция на шкалу А соответствует временному показателю 122 сек. Умножив эту цифру на поправочный коэффициент α =0,82, получаем искомое время отверждения реактопласта, равное 100 сек. Для определения второй составляющей времени выдержки воспользуемся на рис. 2.11 шкалой для кубов, на которой зафиксируем точку напротив числа 8, проекция которой на шкалу Б позволяет выявить время, равное 64 сек. Время прогрева пресс-материала рассчитаем, умножив последний показатель на коэффициент β = 0,32 и получив ответ 10 сек. Следовательно, полное время выдержки в данном случае составляет 100 + 10=110 сек.

Основная особенность приведенной в качестве примера номограммной методики состоит в использовании технологического свойства реактопластов, выявляемого с помощью пластометра И.Ф. Канавца. Авторы /48/ считают, что это позволяет более полно выявлять изменение свойств перерабатываемых пресс-материалов, учитывать влияние различных условий переработки и создавать научно обоснованные оптимизированные режимы выполнения ТО.

К общим достоинствам расчетного (в том числе номограммного) метода определения режимов выполнения ТО правомерно отнести его универсальность, позволяющую устанавливать технологические параметры переработки ПМ, как правило, независимо от их состава и технологического оснащения ТО. Однако это же обстоятельство обусловливает основной недостаток метода – ограниченную точность расчетных технологических параметров.

Экспериментальный метод определения режимов выполнения ТО лишен недостатков справочно-информацинного и расчетного методов, позволяя непосредственно учитывать все специфичные условия проведения ТО и тем самым обеспечивая максимальную точность определения технологических параметров. Естественно, что такие преимущества достижимы за счет повышения трудоемкости и стоимости постановки и проведения экспериментальных исследований.

По этой причине применение экспериментального метода оправдано только в тех случаях, когда отсутствуют необходимые статистические данные и расчетные формулы для их определения или когда при проектировании ТП выдвигаются особые требования, например, по достижению повышенного уровня надежности полимерных изделий, совершенствованию их функциональных свойств по основному назначению, снижению технологического брака и т.д.