- •Лекция 6 Водоотливные установки.

- •6.1. Назначение, классификация водоотливных установок и предъявляемые к ним требования

- •6.3. Схемы водоотлива и классификации водоотливных установок

- •6.4. Классификация стационарных водоотливных установок. Типы и технологические параметры насосов

- •6.5. Принцип работы лопастных насосов

- •6.6. Конструктивные особенности шахтных: многоступенчатых горизонтальных секционных насосов типа цнс, спиральных насосов типа мд, консольных центробежных типа к-60

- •6.7. Неисправности насосов

- •16.6. Эксплуатация насосного оборудования

- •6.17. Вопросы техники безопасности при обслуживании насосных установок

6.7. Неисправности насосов

Кавитация при работе лопастные насосов

Под кавитацией понимают сложное явление, которое начинается с вскипания жидкости в зонах пониженных давлений и образования пузырьковых полостей, заполненных паром и выделившимися из раствора газами.

Последующий перенос парогазовых пузырьков потоком в зоны повышенных давлений приводит к конденсации пара с одновременным переходом газов в раствор, завершается мгновенным заполнением образовавшихся каверн окружающей жидкостью и сопровождается локальными гидравлическими ударами.

Высокая скорость процесса разрушения парогазовых пузырьков обловлена тем, что конденсация пара, как и предшествовавшее ей вскипание жидкости, происходит при некотором перепаде давления относительно упругости насыщенных паров. Такой перепад давлений необходим для компенсации соответствующих энергозатрат на термодинамические процессы, сопровождающие вскипание жидкости и конденсацию пара. Поэтому вскипание жидкости в зонах пониженных давлений происходит из перегретого состояния, а конденсация пара в зонах повышенных давлений - при относительном его переохлаждении и практически мгновенно. Частицы жидкости, заполняющие полость разрушающегося парогазового пузырька, движутся к его центру со значительными скоростями. В момент смыкания пузырька, когда частицы жидкости останавливаются, их кинетическая энергия переходит в энергию упругой деформации. Поскольку деформация жидкости незначительна (модуль упругости для воды составляет 109 Па), то большая часть указанной энергии преобразуется в местное повышение давления, которое может достигать нескольких тысяч бар. Кроме того, в центре смыкающихся пузырьков наблюдаете локальное повышение температуры, достигающей в некоторых случаях 1000 – 15000С.

Рис. 6.19. Кавитационные зоны в проточных каналах водоотливной установки.

По способу образования зон пониженных давлений в потоке жидкости различают два вида кавитации: отрывную и вихревую. В первом случае из-за действия на жидкость значительных инерционных сил при резком изменении направления и скорости потока наблюдаете его отрыв от твердых границ. Такие отрыв зоны, заполненные парогазовой смесью, возникают на внутренних участках поворотов трубопроводной сети (рис. 6.19, а), в трубопроводной арматуре (рис. 6.19, б) и межлопастных каналах рабочего колеса насоса (рис. 6.19, в).

Вихревая кавитация (рис .6.19, г) возникает в отводах насосов при повышенных подачах жидкости. Срывающиеся с концевых участков лопастей вихри в своем центре образуют зоны пониженных давлении, в которых жидкость вскипает. После исчезновения вихря парогазовый пузырек оказывается под значительным давлением, и его смыкание сопровождается кавитационным ударом.

Во всех рассмотренных случаях кавитация является следствием не соответствия межу режимом течения жидкости и профилем проточного канала. Причем в каждом из них имеет место одновременно и отрывная, и вихревая кавитация. Поэтому, рассматривая формы и масштабы развития зон пониженных давлений, различают три стадии кавитации.

Начальная стадия кавитации связана в основном с вихревыми процессами. Образование и смыкание парогазовых пузырьков на этой стадии имеет крайне неустойчивый характер.

Стадия развитой кавитации характеризуется появлением в потоке устойчивых пузырьковых цепочек и пузырьковых зон. Дальнейшее повышение перепада давлений на участке поток, где наблюдается кавитация, приводит к образованию устойчивой зоны отрыва с вихревыми явлениями на ее границе с жидкостью.

На стадии критической кавитации размеры отрывной зоны и ее вихревого обрамления возрастают, вследствие чего значительно увеличивается местное сопротивление на участке потока. Дальнейшее увеличение перепада давлений не приводит к увеличению расхода жидкости, а характеризуется только ростом размеров кавитационной зоны. При последующем увеличении перепада давлений наблюдается периодическое запирание проточного канала кавитационной каверной, движение жидкости носит пульсирующий характер.

Пульсации давления и расхода жидкости наблюдаются на всех стадиях кавитации при работе лопастного насоса. Их спектр расширяется с охватом более высоких амплитуд на низкой частоте по мере переход от начальной стадии к критической. Кавитационные зоны образуются, как правило, у твердых границ потека, которые вследствие этого подвержены непрерывным локальным гидравлическим ударам значительной силы„ Последнее приводит к кавитационному разрушению стенок проточных каналов и является одной из причин повышенных вибраций насосного агрегата. При кавитационном разрушении, наряду с эрозионно-ударным действием жидкости интенсифицируются процессы коррозии химического и электролитического воздействия на металлы, так как они протекают при высокой температуре и повышенном содержании кислорода. В настоящее время нет материалов, полностью противостоящих кавитационному разрушению.

Таким образом, работа насосного оборудования при наличии кавитации связана с целым рядом отрицательных явлений, среди которых, наряду с кавитационным разрушением рабочих узлов, повышенной вибрацией агрегатов и пульсирующей подачей жидкости, следует отметить также ухудшение напорных характеристик, снижение к.п.д. и ограничение производительности насосов, а также появление характерного кавитационного шума - одного из основных внешних признаков кавитации. Среди методов борьбы с указанными отрицательными явлениями основным следует считать недопущение кавитации путем увеличения давления в зонах возможной кавитации, выбора профиля проточных каналов в соответствии с режимом работы насосного оборудования.

Кавитационные режимы и допустимая высота всасывания насосов

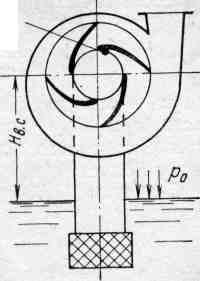

В о

всасывающем тракте насоса жидкость

движется под действием давления на

свободную поверхность водосборника.

Величина этого давления всегда ограничена

и обычно равна атмосферному. Если в

процессе движения по всасывающему

трубопроводу израсходована значительная

часть энергии атмосферного давления и

оставшаяся ее часть недостаточна для

преодоления сопротивления вращающихся

лопастей без понижения давления до

величины, ведущей к вскипанию жидкости,

то наступает кавитация. Минимальное

давление жидкость имеет на тыльной

стороне лопасти (рис. 6.20) непосредственно

у ее входной кромки.

о

всасывающем тракте насоса жидкость

движется под действием давления на

свободную поверхность водосборника.

Величина этого давления всегда ограничена

и обычно равна атмосферному. Если в

процессе движения по всасывающему

трубопроводу израсходована значительная

часть энергии атмосферного давления и

оставшаяся ее часть недостаточна для

преодоления сопротивления вращающихся

лопастей без понижения давления до

величины, ведущей к вскипанию жидкости,

то наступает кавитация. Минимальное

давление жидкость имеет на тыльной

стороне лопасти (рис. 6.20) непосредственно

у ее входной кромки.

Рис. 6.20. Давление жидкости на лопасти насоса.

Условие бескавитационной работы насоса в рассматриваемом случае записывается следующим образом:

рmin = p1 > p2 (6.17)

где: p1 – давление жидкости у входной кромки лопасти; р2 - упругость насыщенных паров жидкости (при температуре t=20°С для воды p2 = 2,36*103 Па).

Измерение сопряжено со значительными трудностями. Поэтому условие контролируют косвенно по давлению или вакууму во всасывающем патрубке насоса. Разность между удельной энергией давления окружающей среды и энергией жидкости во всасывающем патрубке насоса называют его вакуумметрической высотой всасывания:

(6.18)

(6.18)

где: р0 – давление окружающей среды, Па; рВС – давление во всасывающем патрубке, Па.

υ - скорость жидкости при входе в насос, м/с;

рВ – величина относительного вакуума во всасывающем патрубке насоса, Па;

ρ – плотность жидкости, кг/м3.

Если воспользоваться уравнением баланса энергии во всасывающем трубопроводе, а также рассмотренной ранее методикой расчета гидравлических сопротивлений, то получим следующую формулу для определения вакуумметрической высоты всасывания насоса:

(6.19)

(6.19)

где: HВС - высота всасывания насоса - высота расположения его оси вращения над уровнем жидкости в водосборнике, м;

λВ – коэффициент линейных потерь напора;

ξВ - коэффициент местных потерь напора;

LB и DB - соответственно длина и диаметр всасывающего трубопровода.

Как видно из формулы (6.19), вакуумметрическая высота всасывания зависит от скорости жидкости, а, следовательно, и от расхода насоса. График НВ – QB доказывают вакуумметрической характеристикой всасывающего трубопровода. Ее уравнение с учетом (6.19) имеет следующий вид:

(6.20)

(6.20)

где: Q – расход жидкости, м3/с.

Раскроем условие бескавитационной работы насоса, воспользовавшись уравнением баланса энергии на участке между входом в насос и точкой наименьшего давления жидкости:

(6.21)

(6.21)

где: ω – относительная скорость жидкости у входной кромки лопасти, м/с

ΔhЛ - потеря напора, обусловленная изменением структуры скоростного поля при входе жидкости во вращающуюся решетку лопастей, м.

С учетом условий преобразуется следующим образом:

(6.22)

(6.22)

В левой части неравенства имеем превышение удельной энергии жидкости во входном патрубке насоса над энергией, соответствуя щей давлению насыщенных паров. Это превышение называют кавитационным запасом. В предельном случае, когда кавитационный запас равен полному расходу энергии на формирование скоростного поля при входе в межлопастной канал ∆h = ∆hкр наступает кавитация. Критический кавитационный запас определяется опытным путем:

(6.23)

(6.23)

где: рВС.КР - критическое давление во всасывающем патрубке насоса соответствующее наступлению кавитации.

Допускаемый кавитационный запас, при котором обеспечивается работа насоса без изменения основных технических показателей, принимается несколько выше критического:

(6.24)

(6.24)

По известной величине нетрудно определить допускаемую вакуумметрическу высоту всасывания насоса:

(6.25)

(6.25)

Зависимость критического кавитационного запаса и допускаемой вакуумметрической высоты всасывания от производительности насоса называют его кавитационными характеристиками. В каталогах насосов обычно в качестве кавитационной характеристики приводится график НВ.Д – Q построенный на основе специальных кавитационных испытаний. В процессе таких испытаний снимаются так называемые срывные характеристики (рис.6.21).

Рис. 6.21. Срывные характеристики лопастного насоса.

Насос настраивается на определенный режим в замкнутой циркуляционной установке с герметичным баком-водосборником. По мере искусственного изменения давления на поверхности жидкости в водосборнике фиксируются давление (вакуум) во всасывающем патрубке, эффективная мощность, напор и расход насоса. По достижении критического давления во всасывающем патрубке и соответствующих этому давлению величин ∆hкр и НВ.КР напор и эффективная мощность насоса начинают резко понижаться, что и свидетельствует о наступлении кавитации.

Если в паспорте насоса дана характеристика НВ.Д – Q, то проверка отсутствия кавитации производится следующим образом (рис. 6.22).

Рис. 6.22. Проверка отсутствия кавитации.

Наложением расчетной напорной характеристики внешней сети НС – Q на действительную напорную характеристику насоса определяется ожидаемый рабочий режим (точка 1) и соответствующая этому режиму величина (точка 2). Кавитация отсутствует при соблюдении условия:

(6.26)

(6.26)

При несоблюдении условия, как это имеет место в случае, показанном на рис. 6.22, насос будет работать в кавитационном режиме с производительностью QKP, определяемой по точке пересечения 3 кривой НВ.KP – Q вакуумметрической характеристикой всасывающего трубопровода НВ – Q. На напорной характеристике H – Q появляется срывная ветвь (показана пунктиром) и действительный режим наcoca будет определяться точкой пересечения 4 характеристики внешней сети со срывной ветвью. Точка пересечения 5 определяет границу допустимых производительностей насоса в заданных условиях QД превышение которой переводит насос в кавитационный режим.

Перевод насосав режим с производительностью QД, может быть обеспечен только изменением конструкции всасывающего трубопровода. Это наиболее эффективно достигается изменением высоты всасывания наcoca. Предельному случаю, когда точка 2 и производительность являются также и границей допустимых производительностей, исключающих кавитацию, соответствует допустимая высота всасывания насоса. Она определяется с учетом следующим образом:

(6.27)

(6.27)

Если производительность QД, определяемая точкой 5, достаточна для заданных условий эксплуатации насоса, то устранение кавитации может быть достигнуто использованием одного из способов регулирования рабочего режима без изменения высоты всасывания - дросселированием на нагнетании с переводом рабочего режима в точку 6 или искусственным понижением напорной характеристики внешней сети в точке 7.

Стойкость насоса к кавитационным явлениям С.С.Рудневым предложено оценивать параметром кавитационного подобия, называемым кавитационным коэффициентом быстроходности:

(6.28)

(6.28)

где: Qm - расход насоса в режиме максимального к.п.д., м3/с;

n - частота вращения, об/мин;

ΔhКР- критический кавитационный запас, м.

Для обычных насосов величина С составляет 800-1000, а для насосов с повышенной стойкостью к кавитационным явлениям С = 1300 и более.

Пользуясь формулой, по заданному коэффициенту быстроходности можно определить критический кавитационный запас насоса и затем рассчитать его допустимую высоту всасывания.

ДОПУСТИМАЯ ВЫСОТА ВСАСЫВАНИЯ. ОСЕВЫЕ И РАДИАЛЬНЫЕ СИЛЫ В НАСОСАХ.

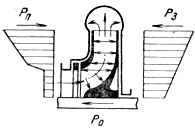

При работе центробежного насоса на рабочее колесо действует осевая сила, стремящаяся сместить его вместе с валом в сторону, противоположную направлению входа жидкости в колесо (в сторону всасывания). Появление осевой силы в центробежных машинах обусловлено неодинаковым давлением жидкости на наружные поверхности дисков рабочего колеса.

Как видно из рис.6.23, давление жидкости на диски в межлопастном канале одинаковы по величине и взаимно скомпенсированы. На поверхность заднего диска по площади входного отверстия действует сила гидродинамического давления потока, обусловленная изменением его направления при входе в рабочее колесо.

Рис. 6.23. Диаграмма распределения дав на наружные поверхности дисков рабочего колеса центробежного насоса.

После выхода из межлопастных каналов некоторая часть жидкости попадает в зазоры между корпусом и колесом, оказывая давление на наружные поверхности дисков. Распределение давлений по этим дискам неравномерно в радиальном направлении из-за утечек жидкости через щели в уплотнениях и вследствие действия на жидкость центробежных сил. Однако в любом случае суммарное давление на задний диск Рз больше, чем на передний Рп, так как последний имеет меньшую на величину входного отверстия площадь, а падение давления в радиальном направлении на заднем диске меньше из-за меньших утечек жидкости через сальниковые уплотнения приводного вала.

Разность суммарных давлений на наружные поверхности дисков, за вычетом силы гидравлического давления жидкости на входе в рабочее колесо, определяет величину осевой силы в насосе. В высоконапорных машинах она достигает больших величин, в связи с чем разработан ряд способов ее полной или частичной компенсации (рис.6.24, 6.25) с целью уменьшения осевого давления на подшипниковые опоры.

Рис. 6.24. Способы компенсации осевой силы в одноколесных насосах.

Рис.6.25. Способы групповой компенсации осевой силы в многоступенчатых насосах.

Искусственное выравнивание давлений на нapyжные поверхности дисков рабочего колеса. На заднем диске колеса устанавливают дополнительные кольцевые уплотнения, которыми поверхность диска делится на две части. Центральная часть, примерно равная по площади всасывающему проходу, соединяется с ним при помощи обводной трубки (рис.6.24, а) или отверстий задаем диске (рис. 6.24, б), в результате чего давление на эту часть поверхности заднего диска становится примерно равным давлению во всасывающем тракте. Соответствующим подбором диаметра уплотняемой части заднего диска и размеров перепускных отверстий можно добиться полного отсутствия осевой силы. Однако при таком способе уравновешивания осевой силы увеличиваются внутренние, перетоки жидкости в машине, снижая ее объемный к.п.д., а встречный поток через отверстия в заднем диске (см. рис. 6.24 ,б) приводит к дополнительным потерям энергии при входе жидкости в рабочее колесо.

Применение разгрузочных лопаток на заднем диске рабочего колеса (рис. 6.24,в). Разгрузочные лопатки I на наружной стороне заднего диска имеют небольшую толщину, а их геометрия аналогична профилю рабочих лопастей 2 рабочего колеса. Подбором размеров разгрузочных лопаток можно добиться необходимого разряжения на заднем диске и полной компенсации осевой силы. Однако при этом теряется некоторая часть энергии, подведенной к валу насоса.

Этот способ находит применение в современных конструкциях грунтовых насосов. Причем в этих насосах разгрузочные лопасти конструируются таким образом, чтобы в начальный момент эксплуатации разрежение, создаваемое ими, обуславливало результирующую осевую силу, направленную по всасываемому потоку жидкости. По мере износа разгрузочных лопаток осевая сила уменьшается, достигает нуля и меняет направление на обратное. Изменением направления осевой силы в процессе эксплуатации насоса удается значительно повысить срок службы его упорных подшипников.

Применение рабочих колес двустороннего всасывавия (рис, 6.24, г). В идеальном случае, когда симметричен подвод жидкости и одинаково качестве кольцевых уплотнений на входе в рабочее колесо, эпюры распределений с обеих сторон колеса одинаковы и результатирующая осевая сила равна нулю.

Рассмотренные выше способы позволяют уравновесить осевую силу в пределах одной ступени насоса. Способы компенсации осевой силы, показанные на рис. 6.24, используют преимущественно в одноступенчатых насосах» Схема, изображенная на рис. 6.24, б, находит применение также в некоторых конструкциях многоступенчатых машин, для которых разработаны специальные способы групповой разгрузки осевых сил, возникающих в отдельных ступенях насоса.

Симметричная установка рабочих колес на приводном валу многоколесных машин.(рис. 6.25,а). Размеры отдельных рабочих колес, устанавливаемых на валу, и последовательность перепуска жидкости выбирают таким образом, чтобы результирующая осевая сила, действующая на подшипниковые опоры, была равна нулю. При таком способе уравновешивания необходимы большие по paзмерам перепускные каналы между отдельными ступенями.

Применение разгрузочного диска (рис. 6.25, б). Жестко посаженный на приводной вал диск 1 с торцевой поверхностью корпуса 2 образует герметичную камеру 3, в которую через щель 4 поступает вода после последней ступени насоса. Вода оказывает давление на диск в направлении, обратном осевой силе. Причем автоматически в любой момент времени, достигается равенство осевой силы и силы давления жидкости на разгрузочный диск. Если последняя больше осевой силы, вал смещается, увеличивается зазор в кольцевом уплотнении между диском и корпусом, из-за утечек жидкости падает.

В диагональных и осевых машинах осевую составляющую приобретают силы взаимодействия рабочей лопасти с жидкостью вследствие их профиля. Эта составляющая воспринимается упорными подшипниками или гидравлическими пятами.

Уравновешивание радиальных сил, конструкции отводов и подводов лопастных насосов. Рабочее колесо лопастного насоса симметрично относительно оси вращения, в связи с чем силовое взаимодействие лопастей с жидкостью полностью уравновешено в радиальном направлении. Радиальные (нормальные к оси вращения) силы возникают из-за асимметрии потока в отводе и непостоянства скоростей и давлений при движении жидкости в направлении к выходу из насоса.

СПОСОБЫ ЗАЛИВКИ НАСОСОВ ПЕРЕД ПУСКОМ.

Объемные насосы и большинство насосов трения относятся к самовсасывающим и не требуют предварительной их заливки перед пуском, в то время как у лопастных насосов, являющимися основными средствами карьерного водоотлива, рабочее колесо обеспечивает необходимое разрежение на входе в насос и подъём воды по всасывающему тракту только в том случае, если корпус и всасывающий трубопровод заполнены водой.

На некоторых водоотливных установках, оборудованных лопастными насосами, предварительная заливка насосов не требуется и осуществляется автоматически, как только всасывающий тракт насоса сообщается с водосборником. К этой группе установок относятся следующие (рис. 6.26).

Рис. 6.26. Схемы водоотливных установок без специальных средств для заливки насосов:

а) с заглубленными (расположенными ниже уровня в водосборнике) с насосными станциями;

б) с погружными насосами;

в) оборудованные насосами с устройством для самозаливки;

г) с баковыми аккумуляторами на всасывающей линии насосов.

На установках с заглубленными насосными станциями (рис. 6.26, а) и погружными насосами (рис. 6.26, б) корпус насоса постоянно сообщен с водосборником и заполняется за счет статического напора воды в водосборнике. Устройство для самозаливки лопастных насосов (рис. 6.26, в) представляет вспомогательный самовсасывающий насос УЗ, приводимый в действие от вала основного насоса и связанный с его всасывающим трактом посредством системы труб и клапанов. Такое устройство используется, например, в силовых насосных агрегатах ЛИУ-5 и ЛИУ-6, конструкция которых описана выше.

Баковый аккумулятор (рис. 6.26, г) представляет герметичную емкость Б, которая тем или иным способом предварительно заполняется водой перед первым пуском насосного агрегата. При последующих пусках насоса она не требует предварительного заполнения, так как расположена выше насоса, а всасывающий трубопровод подведен к ней сверху, как это показано на рис. 6.26, г. Между входным отверстием бака 1 его выходным отверстием, соединенным со всасывающим патрубком наcoca, установлен дроссель Д, представляющий собой отрезок трубы, вставленный в выходной патрубок ВП. Между наружной поверхностью дросселя Д и внутренней поверхностью патрубка ВП образуется кольцевой зазор необходимого размера. Верхний обрез дросселя имеет вид конического раструба и размещается непосредственно под входным отверстием бака.

При пуске насосного агрегата вода откачивается из бака, поступая в насос через кольцевой зазор между дросселем и входным патрубком аккумулятора. Благодаря эжекторному эффекту кольцевого зазора, вместе с водой откачивается и воздух, который поступает в насос из верхней части бака по дроссельной трубе. После того как в верхней части бака создано необходимое разрежение, вода по всасывающему трубопроводу поднимается в бак и, пройдя дроссельную трубу, поступает в насос. При помощи уравнительной трубки УТ обеспечивается выравнивание давлений в верхней части бака и всасывающей полости насоса, что повышает надежность пуска насосного агрегата.

Рис. 6.27. Схемы заливки главных насосов водоотливных установок

Воздух, накапливаемый в нагнетательном трубопроводе в процессе пуска насоса, выпускается в атмосферу при помощи вантуза, который устанавливают перед обратным клапаном.

На зумпфовых водоотливных установках с насосными станциями, расположенными над уровнем воды в водосборнике, используют следующие способы заливки лопастных насосов перед пуском (рис.6.27):

перепуском воды из нагнетательного става а насос по обводным магистралям ОМ (рис. 6.27, а), снабженным перепускными вентилями;

подводом воды из заливочного бака ЗБ (рис. 6.27, б) или водоема, расположенного выше горизонта установки насосав;

специальным погружным или самовсасывающим заливочным насосом ЗН (рис 6.27, в);

подпиточным погружным насосом ПН (рис 6.27, г);

вакуум—насосным агрегатом (рис. 6.27, д);

при помощи эжекторной установки (рис. 6.27, е), силовым агрегатом которой является погружной или самовсасывающий насос.

Первые три способа заливки из перечисленных выше возможны только в том случае, когда на входе во всасывающий трубопровод заполняемого насоса установлен обратный клапан. Следует иметь в виду, что обратные клапаны всасывающих трубопроводов обладают значительным, сопротивлением и при низкой кавитационной стойкости насосов существенно понижают их допустимую высоту всасывания. Кроме того, обратные клапаны постепенно теряют герметичность из-за износа уплотнительных элементов и засорения. Схемы заливки с использованием подпиточных насосов, вакуум-насосов и эжекторов не требуют установки обратного клапана на всасывающих трубопроводах. Все перечисленные способы заливки могут быть автоматизированными.

ТЕОРЕТИЧЕСКИЙ И ДЕЙСТВИТЕЛЬНЫЙ РАБОЧИЕ ЦИКЛЫ ПОРШНЕВОГО НАСОСА. НЕРАВНОМЕРНОСТЬ ПОДАЧИ ВОЗВРАТНО ПОСТУПАТЕЛЬНЫХ НАСОСОВ

Теоретический и действительный рабочие циклы поршневого насоса.

Процесс преобразования энергии в поршневом насосе характеризуется значительным изменением давления при прохождении жидкости через цилиндр и в меньшей степени - изменением кинетической энергии. Поэтому при исследовании баланса энергии в поршневых машинах пользуются индикаторными диаграммами их рабочих циклов, которые представляют зависимость давления Рц жидкости в цилиндре от объема V, описываемого поршнем.

Рис. 6.28. Индикаторные диаграммы рабочего цикла поршневого насоса.

Допустим, что в идеальном случае жидкость, перекачиваемая насосом, практически несжимаема, отсутствуют ее утечки через неплотноcть рабочей камеры и кроме того, клапаны насоса безынерционны, а гидравлическое сопротивление их проточных каналов бесконечно мало. Тогда индикаторная диаграмма рабочего цикла насоса будет иметь вид прямоугольника abcd (рис.6.28): линия ab отражает процесс поступления жидкости в цилиндр при постоянном давлении, равном давлению во всасывающем патрубке; bc -мгновенное увеличение давления в момент начала вытеснения жидкости, когда закрывается всасывающий и открывается нагнетательный клапаны; cd - процесс вытеснения жидкости из цилиндра в нагнетательный патрубок; da - обратная смена клапанов в момент начала очередного цикла.

В координатной плоскости рV любая площадь имеет размерность работы (энергии). Площадь индикаторной диаграммы численно равна энергии, расходуемой за цикл на перемещение жидкости из области низкого в область высокого давления.

Как видно из рис. 6.28, в идеальном случае расход энергии Е (Н*м) за цикл определяется следующим образом:

E=pVp (6.29)

где: р = рн-рв - давление насоса, Па

рн и рв - соответственно давление в нагнетательном и всасывающем патрубках, Па

Vр - объем, описываемый поршнем за цикл (рабочий объем цилиндра), м3.

Рабочий объем цилиндра Vp в идеальном случае равен расходу жидкости за цикл. При известных продолжительности цикла tц и количестве цилиндров Zц в насосе его теоретическая производительноcть (м3/с).

(6.30)

(6.30)

Где: ω=1/tц частота вращения коленчатого вала, об/с

Dс и Sn соответственно диаметр цилиндра и ход поршня насоса, м.

Если насосы имеют цилиндры двойного действия, то их теоретическая производительность:

(6.31)

(6.31)

где: dω - диаметр штока, м.

Индикаторная диаграмма (см.рис.6.28) действительного рабочего цикла насоса отличается от теоретической из-за ряда причин. Сопротивление всасывающего и нагнетательного трактов приводят к понижению давления в цилиндре при всасывании и его повышению при нагнетании по сравнению с соответствующими давлениями в наружных патрубках. Процессы ef и нагнетания gh нелинейны вследствие инерционности клапанов и вибраций их запорных элементов, а также из-за изменяющегося во времени расхода жидкости через проточные каналы всасывающего и нагнетательного трактов.

Реальные жидкости сжимаемы, что объясняется в основном наличием в связи с этим линии повышения fg и понижения he давлений не вертикальны, а наклонны. Кроме того, на форму линий и существенное влияние оказывают негерметичность цилиндра и клапанов, а также запаздывание в срабатывании последних.

Действительная индикаторная диаграмма определяется опытным путем с помощью самопишущего манометра - индикатора. Помимо рассмотренных выше причин, форма диаграммы реального цикла в значительной степени зависит от эксплуатационного состояния рабочих узлов цилиндра насоса.

Как видно из рис. 6.28, в момент начала очередного процесса всасывания жидкость, оставшаяся в мертвом пространстве клапанной коробки, расширяется и занимает часть рабочего объема цилиндра, обуславливая уменьшение производительности насоса. Общее понижение действительной производительности по сравнению с теоретической из-за влияния сжимаемости жидкости, а также внутренних перетоков через клапаны внешних утечек, оценивается объемным коэффициентом полезного действия

(6.32)

(6.32)

где: Q - действительная производительность насоса, м3/с

η = 0,8-0,95 - его объемный к.п.д. (насосы большей производительности имеют, как правило, и более высокий к.п.д.).

Как видно из формул теоретическая производительность насоса целиком определяется его конструктивными параметрами и не зависит от давления жидкости. Поэтому поршневые насосы имеют жесткую по расходу напорную характеристику.

Полный к.п.д. насоса определяется следующим образом:

(6.33)

(6.33)

где: ηi- индикаторный к.п.д., определяемый как отношение площади теоретической и действительной индикаторных диаграмм,

ηМ - механический к.п.д., учитывающий потери энергии на трение в поршневой группе насоса.

Индикаторная диаграмма позволяет, помимо энергетических параметров насоса, оценивать величины сопротивлений всасывающего и нагнетательного клапанов, а также индицировать внутренние неисправности в цилиндре.

Неравномерность подачи возвратно – поступательных насосов.

Использование кривошипно—шатунного механизма в приводе обуславливает изменение скорости движения поршня и подачи жидкости в течение рабочего цикла поршневых и плунжерных насосов.

Пусть на схеме (рис.6.28) точка К отображает крайнее левое положение ползуна в направляющих, а х - линейное перемещение пoлзуна при повороте кривошипа на угол φ.

Рис. 6.28. Схема кривошипно-шатунного механизма поршневого насоса.

По-видимому, линейные перемещения ползуна и поршня одинаковы в любой момент времени и определяются следующим образом:

х=КО-АО, х=(1-cos φ)+l(1-cosβ) (6.34)

где: l – длина шатуна,

β – угол наклона шатуна к оси перемещения ползуна,

r – радиус кривошипа.

Из треугольников ABC и ВОС имеем sinβ=r/l*sin φ

Тогда:

(6.35)

(6.35)

Разложив последний радикал по формуле бинома Ньютона и отбросив третье и последующие слагаемые как малые величины высших порядков, приближенно получим:

(6.36)

(6.36)

Линейное перемещение ползуна:

(6.37)

(6.37)

В кривошипно-шатунных механизмах поршневых насосов обычно принимают r/l =1/5 = 0,2. Если пренебречь вторым слагаемым разложения, которое при максимальной величине = 1 не превышает 0,02, то (6.37) упростится и преобразуется в следующее:

x=r(1-cos φ)=r(1-cos2πωt), (6.38)

где: ω - частота вращения коленчатого вала, об/с,

t - отрезок времени, в течение которого кривошип поворачивав на угол φ относительно оси перемещения ползуна, с.

С учетом (6.38) линейная скорость ползуна (поршня)

Vп=dx/dt=2πωrsin2πωt, (6.39)

а величина линейного ускорения:

ωп=dVn/dt=4π2 ω2 r cos2πωt. (6.40)

Как видно из уравнений (6.39) и (6.40), линейная скорость поршня в пределах цикла изменяется по закону синуса, а ускорение по закону косинуса. Скорость Vn достигает максимальной величины при φ = 90° и φ = 270°, а ускорение - при φ = 0 и φ = 180°, когда поршень находится в крайних положениях.

Если скорость Vn определить с учетом более точного исходного уравнения (6.37) и допустить, что r/l = 0,2, тс ее максимальная величина:

Vмах=4π2 ω2 r(1± r/l), (6.41)

достигается при φ =80°, а максимальное значение ускорения:

ωмах=4π2 ω2 r(1± r/l), (6.42)

где знак плюс относится к крайнему левому положению поршня, а минус - к правому.

В нормально работающем насосе жидкость безотрывно следует за поршнем. При постоянном поперечном сечении поршня текущее значение подачи жидкости будет:

Qt=Fn Vn=2πωrFn sin2πωt, (6.43)

Как видно из рис.6.29, подача одноцилиндрового насоса простого действия в течение его рабочего цикла характеризуется крайней неравномерностью.

Рис. 6.29. Подача одноцилиндрового насоса.

Если сохранить такую же неравномерность подачи жидкости во внешней сети, то это чревато значительными дополнительными нагрузкам, на насосный агрегат, обусловленными, инерционным сопротивлением жидкости в трубопроводах. При их большой протяженности неравномерность подачи жидкости может стать причиной гидравлического удара.

Неравномерность подачи поршневых насосов оценивается отношением амплитуды ее изменения к средней величине за цикл. Если иметь в виду, что ход поршня Sn = 2, а средняя подача за цикл в идеальном случае:

Qс= Fn Snω=2rωFn (6.44)

где: Fn - площадь поперечного сечения поршня, то степень неравномерности подачи цилиндра одинарного действия:

mн=(Qmax- Qmin)/Qc=1,02*2πωrFn /2rωFn=3,2 (6.45)

Одним из способов компенсации неравномерности подачи жидкости во внешней сети является использование многоцилиндровых схем, при которых гидрокоробка насоса несколько параллельно работающих цилиндров, приводимых в действие от общего коленчатого вала, со смещением рабочих циклов на угол φ=360°/Zц , где Zц - число циклов в насосе. Графики подачи двухцилиндрового насоса (рис.6.30, а) одинарного действия и одноцилиндрового насоса двойного действия примерно одинаковы, а степень неравномерности их подачи составляет mн=1,6.

Трехцилиндровый насос (рис.6.30, б) одинарного действия mн = 0,142, четырехцилиндровый 0,325, а пятицилиндровый 0,07. Как правило, насосы с нечетным числом цилиндров имеют меньшую степень неравномерности подачи, чем насосы с четным их числом.

Рис. 6.30. Графики подачи двухцилиндрового (а) и трехцилиндрового (б) поршневых насосов.

Применение многоцилиндровых схем не дает полной компенсации неравномерности подачи. В то же время увеличение количества цилиндров усложняет конструкцию насоса и снижает его надежность. Поэтому для дополнительного выравнивания подачи над нагнетательными клапанами устанавливают пневмокомпенсаторы.

Простейшим видом пневмокомпенсатора (рис. 6.31) является воздушный колпак, представляющий собой герметичную емкость, частично заполненную воздухом и соединенную с нагнетательным трактом насоса. Воздух в колпаке находится под некоторым давлением Рк колеблющимся относительно средней величины, равной расчетному сопротивлению промывочной системы.

Рис. 6.31. Воздушный колпак.

В процессе нагнетания в моменты максимума подачи часть жидкости вследствие инерционного сопротивления нагнетательного трубопровода поступает в колпак, сжимая находящийся в нем газ. В моменты понижения подачи и во время хода поршня на всасывание общее сопротивление нагнетательного тракта уменьшается на величину инерционной составляющей, и под действием более высокого давления воздух вытесняет жидкость из колпака в нагнетательный тракт, компенсируя уменьшение подачи насоса о Соответствующим подбором размеров колпака и добиться значительного выравнивания подачи жидкости во внешней сети поршневого насоса.

Воздушные компенсаторы устанавливают как на нагнетательной, так и на всасывающей сторонах насоса. В последнем случае удается значительно уменьшить сопротивление всасывающего трубопровода и увеличить допустимую высоту всасывания насоса, а также повысить быстроходность.

При атмосферном давлении воздух в компенсаторе должен занимать не более 2/3 его объема, чтобы исключить чрезмерный вынос воздуха в нагнетательный тракт. Для полного устранения выноса воздуха из компенсатора во внешнюю сеть его изолируют от жидкой среды при помощи гибких диафрагм. При такой конструкции пневмокомпенсатора возможно предварительное повышение давления воздуха за счет закачки. Объем газовых камер компенсаторов с предварительной закачкой воздуха меньше, чем у обычных воздушных колпаков.

ВСПОМОГАТЕЛЬНЫЕ НАСОСЫ КАРЬЕРНОГО ВОДООТЛИВА

Подпиточные насосы необходимы при большой производительности водоотливных установок, так как увеличение номинального расхода центробежных насосов приводит к увеличению их коэффициента быстроходности и ухудшению кавитационных характеристик. В качестве подпиточных могут использоваться низконапорные малооборотные горизонтальные лопастные насосы общего назначения. В этом случае подпиточные насосы устанавливают непосредственно у водосборника и соединяют по последовательной схеме с главными - высоконапорными насосами. Возможно применение и специальных вертикальных подпиточных насосов, смонтированных во всасывающих трубопроводах главных насосов,,

Вертикальный подпиточный насос ВП-340 (рис.6.32) изготовляется Ясногорским заводом и поставляется в комплекте с насосами ЦНС 300-700-1000 и ЦНС 300-780-1300. Электродвигатель 1, мощностью 31 кВт опирается на станину 2, в которой смонтирована внешняя подшипниковая опора составного вала В, размещенного в водоподъемной трубе 3. Насосная часть состоит из корпуса 4 с лопаточным направляющим аппаратом 5 и центробежного рабочего колеса 6. К передней крышке (всасывающему патрубку) 7 присоединен гибкий рукав 8 с предохранительной сеткой 9. По трубке 10 вода подается на охлаждение подшипниковой споры, а через патрубок 11 - на охлаждение двигателя главного насоса соединяется со всасывающей линией главного.

В пределах рабочей зоны насос ВП-340 обеспечивает подачу от 200 до 400 м3/ч и напор от 23 до 17 м при допустимой вакуумметрической высоте всасывания от 5,7 до 3,2 м.

Переносные насосы используют для откачки воды в аварийных ситуациях и на труднодоступных участках горных работ подачей воды во временные водохранилища, водосборники главных участковых водоотливных установок и передвижные емкости.

Рис.6.32. Вертикальный подпиточный насос ВП-340.

Заводы выпускают несколько моделей переностных электроприводных насосов погружного типа с водозаполненным двигателем вертикального исполнения, а также пневмоприводные насосы, работающие на сжатом воздухе от передвижных компрессорных установок.

Изображенный на рис. 6.33 пневматический насос H-IM состоит из алюминиевого корпуса I, в котором размещены рабочее колесо2, коренной вал 3 с подшипниковыми опорами 4 и пневматическая турбина5. Kpышка 6 отлита заодно с ручкой, в которой расположен выхлопной канал 7для удаления отработанного воздуха. Посредством рукояти 8 осуществляются переключения предохранительного клапана и подачи сжатого воздуха к соплам турбины, поступающего к переключателю по гибкому шлангу 9. Всасывающая часть насоса прикрыта предохранительной сеткой 10. Из спирального отвода вода поступает в напорный шланг, прикрепляемый к нагнетательному патрубку 11.

Рис. 6.33. Переносный пневматический насос H-IM.

В зависимости от давления сжатого воздуха частота вращения насоса изменяется от 4000 до 7500 об/мин, обеспечивая расход от 10 до 40 м3/ч при напоре от 10 до 50 м. Номинальный режим = 6300 об/мин = 25м3/ч и = 25 м при давлении сжатого воздуха 4,5 — 5 бар. Масса насоса 30 кг.

Буровые насосы предназначены для промывки скважин при геологоразведочных работах на карьере и регламентированы ГОСТ от 19123-73. На основе указанного стандарта разработаны и выпускаются заводами четыре насосных агрегата; НБ1-25/16, НБ2-63/40, НБЗ-120/40 и НБ4-320/63. Предусматривается создание насосного агрегата НБЗ-320/100. Цифры после буквенного индекса НБ (насос буровой) означают номер модели (типоразмер) и далее в числителе указана подача (л/мин), а в знаменателе - номинальное давление (бар).

Буровой насос НБЗ-120/40 (рис.6.34) состоит из кривошипно-шатунного механизма 1, эксцентрикового вала 2 с зубчатым колесом, приводимого во вращение при помощи входного вала-шестерни 3, и гидравлического отсека, в который входит гидрокоробка 4 с размещенными в ней, клапанами 5. Клапаны прижаты к седлам 6 при помощи пружин 7. Плунжер 8 соединен с крейцкопфом быстроразъемным хомутом 9.

Рис. 6.34. Буровой насос НБЗ-120/40

Все насосы марки НБ - плунжерные. Насос НБ1 имеет один рабочий цилиндр, остальные - трехцилиндровые. Насосные агрегаты компануются, на общей раме с электроприводом и коробкой передач, посредством которой осуществляется регулирование частоты циклов и подачи насоса.

Наряду с насосами марки НБ при разведочном бурении в настоящее время используют насосы марки У, Гр, МГр, БрН, и Б. Большинство указанных насосов выполнено по типовой схеме двухцилиндрового поршневого насоса двойного действия, за исключением двух моделей (Б7/40 и БЗ/25), имеющих трехцилиндровое плунжерное исполнение. Наиболее крупный насос УВ-7М имеет приводную мощность 830 кВт и обеспечивает подачу от 80 до 185 м3/ч при давлении соответственно от 320 до 140 бар. Регулирование подачи производится изменением диаметра цилиндровых втулок.

Заливочные насосы необходимы для заполнения водой проточной части и всасывающего тракта главных насосов перед их пуском. Для этой цели используют специальные погружные центробежные насосы, водокольцевые вакуум-насосы и эжекторы.

Насосы типа ЗПН (заливочный погружной насос) поставляются с комплектом аппаратуры автоматизации водоотливных установок. Насосная часть агрегата ЗПН выполнена по аналогии с переносными насосами. Спиральный отвод снабжен тремя нагнетательными патрубками для одновременного присоединения трех заливочных трубопроводов соответственно к трем главным насосам установки. Электродвигатель вертикального исполнения вместе с насосом погружается в водосборник.

Водокольцевые вакуум-насосы по принципу действия являются разновидностью ротационных компрессоров. Их конструкция и рабочий процесс будут рассмотрены ниже.

Очистные насосы- насосы, используемые для откачки загрязненной воды при чистке водосборников водоотливных установок.

Для очистки водосборников зумпфовых установок чаще всего используют специальные центробежные насосы, проточная часть которых имеет уширенные каналы, приспособленные для работы на гидросмесях с повышенным содержанием твердых абразивных частиц. Эти насосы имеют наименование шламовых, песковых и грунтовых и изучаются в курсе гидромеханизации горных работ, так как они являются основными средствами гидравлического транспортирования вскрышных пород и полезного ископаемого. При очистке водосборников небольшой емкости используют также диафрагменные и шланговые насосы.

Очистку водосборников скважинных водоотливных установок производят, как правило, при помощи эрлифтов.

КОМПОНОВОЧНЫЕ СХЕМЫ И АРМАТУРА ТРУБОПРОВОДОВ ВОДООТЛИВНЫХ УСТАНОВОК

Главные водоотливные установки являются наиболее ответственными. Их компоновочные схемы должны исключать возможность появления аварийных ситуаций, при которых возникает опасность затопления горных выработок. Поэтому на водоотливных установках предусматривается значительный резерв насосных агрегатов, готовых к вводу в эксплуатацию при выходе из строя рабочих насосов, а также резервные трубопроводные ставы. Энергоснабжение главных водоотливных установок производится, как правило, по двум линиям электропередачи от двух независимых электроподстанций. Надежность работы и оперативность ввода резерва обеспечивается соответствующей компановкой оборудования насосных станций и необходимым набором трубопроводной арматуры.

Насосы 1 имеют индивидуальные всасывающие трубопроводы 2 и нагнетательные стояки З. Каждый стояк оборудован задвижкой 4 и обратным клапаном 5 и соединяется с кольцевой сетью 6 насосной станции. Задвижки 7 и 8 обеспечивают подключение насосных агрегатов к любому из двух трубных ставов – рабочему 9 и резервному 10. Кольцевая сеть соединена с трубными ставами компенсаторами 11, исключающими передачу на арматуру и насосные агрегаты нагрузок, обусловленных температурными изменениями длины трубопроводов. Всасывающие трубопроводы снабжены обратными клапанами 12 и приемными сетками 13, обычно изготовляемыми комплектно и называемыми храпками, и опущены в индивидуальные водозаборные колодцы 14, сообщенные с коллектором 15.

На рис.6.35.Типовая гидравлическая схема главной водоотливной установки, оборудованной тремя насосными агрегатами.

Вода из водосборника 16 поступает в коллектор через перепускные трубы 17, снабженные задвижками 18 и смонтированные в специальном перепускном колодце. Заливочный насос 19 имеет индивидуальный водозаборный колодец, в котором обычно устанавливают также реле уровня воды 20. Заливочная магистраль 21 подключается посредством вентилей 22 к всасывающим линиям рабочего и резервных насосов.

Если трасса трубопроводов, проложенных по поверхности карьера имеет сложный профиль с перегибами в вертикальной плоскости, нижние точки перегибов обязательно снабжаются выпускными патрубками с заглушками или задвижками, а в верхних точках устанавливают вантузы, выпускающие из трубопроводов накапливающийся в них воздух. Установка вантузов 1 на всасывающих линиях перекачивающих насосов (рис.6.36) обязательна.

В этом случае они, наряду с выпуском в атмосферу воздуха, обеспечивают его впуск в перекачивающий насос при пусковых режимах последнего, что необходимо для избежания гидравлического удара при несоблюдении необходимой последовательности операций пуска насосных агрегатов.

Рис.6.36. Перекачивающие насосы.

Сила гидравлического удара может быть в значительной степени снижена за счет установки воздушных компенсационных колонн 2 на нагнетательных линиях насоса. Компенсационные колонны представляют собой герметичные металлические емкости вертикальной трубчатой конструкции, заполненные воздухом и сообщенные в нижней своей части с трубопроводом. При гидравлическом ударе воздух в колонне сжимается, поглощая значительную часть энергии удара. Такие колонны рекомендуется устанавливать как на перекачивающих, так и на головных насосных станциях. Для гидравлических схем перекачивающих насосных станций типичным является применение турных коллекторов 3 и 4 на всасывающих и нагнетательных линиях, что позволяет обеспечить включение насосов на любой из трубных станов при простой схеме разводки труб на станции. Каждый насосный агрегат перекачивающей станции имеет обводную магистраль 5, необходимую при его пуске.

Соединение труб может выполняться полностью на сварке или с использованием стандартных фасонных узлов (поворотов, тройников, переходов и пр.) и фланцево-болтовых соединений. Последнее, как правило, используется и для соединения труб с пускорегулирующей и предохранительной арматурой (рис.6.37).

Храпок (рис.6.37, а) имеет сборно-литую или сварную конструкцию. Нижняя часть 1 (приемная сетка) выполнена в виде цилиндра с отверстиями диаметром 3-5 мм или металлического каркаса, обтянутого сеткой. Клапан 2 смонтирован в верхней корпусной части 3 и под действием перепада давлений перемещается в направляющей втулке 4.

Вентиль (рис. 6.37, б) и задвижка (рис. 6.37, в), служащие для полного или частичного перекрытия (дросселирования) трубопровода, отличаются направлением потока в их проточной части. В задвижке перекрывающий элемент 1 перемещается перпендикулярно потоку, не меняя его направления. В вентиле этот элемент перемещается навстречу потоку, форма которого является белее сложной, в связи с чем вентили, имея лучшую герметизирующую способность, обладают и более высоким гидравлическим сопротивлением.

Обратный клапан (рис. 6.37, г) предназначен для мгновенного перекрытия трубопровода при отключении насосного агрегата. Перекрывающий элемент 1 укреплен на шарнире 2 и удерживается в положении А потоком жидкости. В положение Б он приводится автоматически под действием собственного веса, не допуская обратного движения жидкости. В корпусе 3 предусмотрена крышка 4 для ревизии и ремонта перекрывающего элемента.

Сальниковый компенсатор (рис. 6.37, д) представляет собой раструб 1, в который свободно вставлен наконечник трубопровода 2. В зазоре между раструбом и наконечником размещены сальниковые уплотнения 3, затяжка которых производится гранд-буксой 4. При изменении длины участка трубопровода из-за колебаний температуры наконечник свободно перемещается в раструбе. Раструб компенсатора жестко соединяют с опорой трубопроводного става, в то время как крепление труб к опорам между компенсаторами должно обеспечивать возможность их относительного смещения вдоль оси трубопровода.

Рис. 6.37. Аппаратура трубопроводов водоотливных установок.

Вантуз (рис. 6.37, е) состоит из корпуса I, присоединяемого к патрубку трубопроводного става, и крышки 2 с выпускным отверстием, перекрываемым поплавковым клапаном 3. По мере накопления воздуха под крышкой уровень воды в корпусе понижается и под действием веса грузовых пластин 4 поплавковый клапан спускается, открывая выход воздуху.

Насосные станции водоотливных установок открытого типа (рис. 6.38) размещают в специальных зданиях 1 у водосборников 2, представляющих открытые траншеи удлиненной пирамидальной формы. Минимальная длина водосборника в направлении потока, поступающего из дренажной канавы 3, должна обеспечивать осаждение твердых частиц до входа в перепускной колодец 4 и коллектор 5. Объем водосборника главной водоотливной установки определяется из расчета размещения четырехчасового нормального водопритока в каждом из двух его отсеков: рабочем А и резервном Б, вводимом в работу при чистке рабочего отсека.

Рис. 6.38.Схема водоотливной установки открытого типа.

Насосные станции водоотливных установок подземного типа располагаются в специальных насосных камерах 1 околоствольного двора 2 дренажных шахт. Помещение насосной камеры от околоствольного двора отделяют герметические двери 3, предотвращающие проникание в нее воды при аварийном затоплении околоствольных выработок. Водосборник 4, перепускной колодец 5 и коллектор 6 представляют собой сеть подземных горных выработок, расположенных ниже уровня пола насосной камеры. Задвижками, расположенными в перепускном колодце 5, регулируется подача воды в коллектор 6 и к водозаборным колодцам 7. Нагнетательный трубный став прокладывается по трубному ходку 8, соединяющему насосную камеру со стволом 9 шахты. Наклонный ходок выводится в ствол на высоте не менее 7 м от уровня пола насосной камеры, а последний

Иногда на конец воронки по внешнему периметру устанавливают экран из листовой стали квадрат со стороной, равной двум диаметрам всасывающей воронки), чтобы избежать образования воронки вокруг трубы. Скорость движения жидкости 1,2 - 1,7 м/с. Его диаметр выбирают по условному проходу всасывающего патрубка насоса с увеличением на 10 - 15%.

Нагнетательный трубопровод оборудуют трубами диаметром от 75 до 600 мм при откачке воды под давлением 1 - 16 мПа. Нагнетательные трубопроводы (ставы) испытывают внутреннее давление (основное силовое воздействие) и продольные (растягивающие, сжимающие и изгибающие) напряжения. Для всасывающего и нагнетательных трубопроводов применяют стальные бесшовные общего назначения трубы из стали марок Ст.2сп, Ст.3сп, Ст.4сп, Ст.20к, обладающие хорошей свариваемостью.

Соединение труб сварное или фланцевое. Для присоединения насосов и арматуры в большинстве случаев используют фланцевые соединения с использованием для уплотнений прокладочных материалов. При давлении до 6,4 мПа применяют паронит, резину, асбестометаллические прокладки толщиной 2 – 3 мм и при давлении свыше 10 МПа - металлические гофрированные прокладки с мягкой набивкой толщиной 3-4 мм .

При откачке вод с 5 трубы футеруют деревом или бетоном, либо применяют пластмассовые трубопроводы. Они имеют ряд преимуществ: коррозийная и эрозионная стойкость, снижение гидравлического сопротивления на 30% по сравнению с металлическими, сохранение пропускной способности, так как не происходят механические отложения на внутренних стенках трубопровода, отсутствие в необходимости в защите трубопроводов от блуждающих токов, они легче в 5-8 раз стальных, легко режутся и соединяются путем сварки, склеивания или на фланцах, повышается производительность труда, значительный экономический эффект за счет монтажа, уменьшения расхода металлических труб, экономия условного топлива.

ТРУБОПРОВОДЫ И АРМАТУРА ВОДООТЛИВНЫХ УСТАНОВОК

Трубопровод водоотливной установки состоит из нескольких трубопроводов: от приемного клапана до насоса; от насоса до трубного коллектора; самого коллектора; по наклонному ходку; по стволу шахты (став) и на поверхности.

Всасывающий трубопровод - один из ответственных элементов насосной станции. Он должен быть герметичным, минимально коротким, с минимальным количеством арматуры и не должен иметь участков для образования воздушных мешков. Герметичность всасывающего трубопровода достигается путем тщательного соединения труб и арматуры, устанавливаемой из стальных труб. Сварка обеспечивает более надежное соединение с точки зрения герметичности, но создает трудности при ремонте трубопровода. Всасывающий трубопровод должен иметь постепенный подъем к насосу (0,005), чтобы воздух, попавший во всасывающий трубопровод мог свободно двигаться с водой к насосу. На всасывающих трубопровода могут быть установлены всасывающие или приемные клапаны, всасывающие воронки, сетки, задвижки, колена, тройники и переходы.

В насосных установках с положительной высотой всасывания на кед ие всасывающего трубопровода устанавливают обратный клапан, который плотно закрывает всасывающую трубу и позволяет залить всасывающий трубопровод перед пуском насоса в работу. Сетка клапана предназначена для предохранения насоса от попадания в него различных крупных взвесей и плавающих предметов. Сетку приемного клапана, представляющую собой полый цилиндр с круглыми или прямоугольными прорезями в боковой поверхности или дне, иногда называют решеткой. Общая площадь отверстий в 4-6 раз больше площади сечения всасывающей трубы. Во избежание попадания воздуха во всасывающий трубопровод входное отверстие всасывающей трубы должно быть заглублено не менее чем на 0,5 м по наиболее низкий уровень веды в колодце или зумпфе.

Напорный трубопровод предназначен для транспортировки воды от насоса на поверхность или в емкость. В напорных трубопроводах соединения звеньев труб, фасонных частей и арматуры должны обеспечивать необходимую герметичность. При откачке воды из карьеров в зимний период трубопровод необходимо защитить от промерзания.

В насосной станции напорные трубы диаметром более 150 мм рекомендуется укладывать в специальные каналы, до 150 мм - под агрегатами по обе стенки камеры. Для переключения трубопроводов (при необходимости подавать насосом воду на заданный трубопровод) устанавливают в насосной камере или в узле управления переключающий трубопровод -коллектор. Скорость воды в коллекторе при пропуске максимального расхода одного насоса обычно равна-1,5 м/с, а в нагнетательном трубопроводе 2 - 2,5 м/с.

На напорном трубопроводе устанавливают задвижку, обратный клапан и перепускное устройство. Первой от насоса монтируется задвижка, а выше нее - обратный клапан. Назначение обратного клапана - автоматически закрывать доступ воды в насос при внезапной остановке двигателя и предохранения насоса от гидравлических ударов.

Трубопровод собирается из звеньев труб длиной 4 - 7 м, Для ускорения сборки и разборки трубопровода (проходческий водоотлив) некоторый звенья труб соединяют с помощью подвижных фланцев„ К одному концу каждой трубы приваривается литой стальной фланец, плоскость которого строго перпендикулярна оси трубы, на другой конец свободно насаживается второй фланец, имеющий внутреннюю расточку больше наружного диаметра трубы. На конец трубы приваривают кольцо для удержания фланца от соскакивания с трубы.