Лекция № 9 Тормозные устройства подъёмных машин

План

9.1. Тормозные устройства.

9.1.2. Стопорные и тормозные устройства. Функции, выполняемые тормозным устройством.

9.1.3. Классификация тормозных устройств.

9.1.4. Рабочее торможение.

9.1.5. Регуляторы давления.

9.1.6. Предохранительное торможение.

9.1.7. Требования к тормозному устройству при предохранительном торможении.

9.1.8. Проблемы регулируемого предохранительного торможения.

9.1.9. Необходимость регулирования тормозного усилия при предохранительном торможении.

9.2. Контрольно-измерительная и защитная аппаратура.

9.2.1 Контрольно-измерительные приборы, их размещение и назначение.

9.2.2. Контрольные аппараты: указатели глубины, скоростемеры и тахографы, вольтметры и манометры.

9.2.3. Защитная аппаратура: концевые выключатели, ограничители скорости, их устройство и принцип действия.

9.2.4. Максимальная и нулевая защита. Защита от провисания канатов. Общи сведения о горном транспорте.

9.1. Тормозные устройства

Каждая подъемная машина имеет тормозное устройство. При работе подъемной установки в режиме регулирования скорости (в период замедления) тормозными устройствами производится плавное регулирование тормозного момента в широких пределах, т.е. плавное снижение скорости движения до нуля (остановка на приемной площадке).

В период между подъемами тормоз удерживает от вращения барабаны или ведущий шкив трения подъемных машин. При отклонении условий работы подъемной установки от нормальных, тормозное устройство выполняет функции защиты, останавливая машину и этим предохраняя ее от возможной аварии.

Тормозное устройство – один из самых ответственных узлов подъемной машины, состоит из исполнительного органа и привода тормоза. Исполнительным органом называется та часть тормозного устройства, которая непосредственно воздействует на тормозной обод вращающихся барабанов или шкивов трения подъемной машины. Приводом тормоза называется устройство, создающее внешнее усилие, необходимое для торможения.

В современных подъемных машинах применяют исполнительный орган тормоза колодочного типа двух видов: с качательным (угловым) перемещением тормозных колодок около неподвижных шарниров и с поступательным (параллельным) перемещением колодок.

Исполнительный орган тормоза с угловым перемещением колодок благодаря простоте конструкции и удобству в эксплуатации широко применяют на малых подъемных машинах. Однако исполнительный орган тормоза с угловым перемещением колодок имеет существенный недостаток – малый угол обхвата тормозного обода колодками.

Исполнительный орган тормоза с поступательным перемещением колодок имеет сравнительно большой угол обхвата тормозного обхода колодками и его применяют на крупных подъемных машинах (за исключением машин типа Ц-3,5 и 2Ц-3,5). Преимуществом исполнительного органа тормоза с поступательным перемещением колодок является увеличенный на 50 – 70% тормозной момент и равномерное распределение тормоза давления по окружности обода.

При одном и том же тормозном грузе исполнительный орган тормоза с поступательным перемещение колодок развивает тормозной момент в 1,5 – 1,7 раза больший, чем исполнительный орган тормоза с угловым перемещением колодок. Колодки на исполнительном органе тормоза с поступательным перемещением изнашиваются более чем в два раза медленнее, чем на исполнительном органе тормоза с угловым перемещением колодок. Однако изготовление исполнительного органа тормоза с поступательным движением колодок, монтаж и регулировка его более сложны, чем исполнительного органа тормоза с угловым перемещением колодок.

Наиболее ответственным элементом тормоза, требующим постоянного и внимательного наблюдения, являются тормозные колодки, так как они являются исполнительным звеном, передающим тормозное усилие на обод вращающегося барабана или шкива трения подъемной машины.

К материалам, применяемым для тормозных колодок, предъявляются особые требования: высокое качество коэффициента трения (не менее 0,35); необразивность; высокая износоустойчивость; способность выдерживать высокие температуры (до 200°-250° С) в течение длительного времени без снижения качества торможения; нечувствительность к воздействию воды и масла; хорошая обрабатываемость и высокая прочность. В настоящее время тормозные колодки для малых, крупных и многоканатных подъемных машин изготовляют из специальных пресс-масс.

По принципу действия приводы тормоза делятся на грузовые, где источником силы торможения является груз и механические, у которых усилие торможения создает сжатый воздух (пневматический привод) или находящееся под давлением масло (гидравлический привод).

Механические приводы тормоза могут быть регулируемые и нерегулируемые.

Величина усилия, развиваемого приводом тормозом, изменяется за счет регулирования давления в цилиндре привода, которые определяется количеством находящегося в нем сжатого воздуха (масла). Регулируемый привод тормоза обеспечивает плавное изменение тормозного усилия. Каждому положению рукоятки управления тормозом соответствует тормозное усилие определенной величины. Точность регулирования тормозного усилия (тормозного момента), плавность и быстрота действия являются основными характеристиками привода тормоза.

Наиболее простым аппаратом для управления тормозом является трехходовой кран с цилиндрическим золотником, при помощи которого впускается и выпускается сжатый воздух (масло) из цилиндра привода тормоза.

При управлении тормозом трехходового крана, регулирующим устройством является трехходовой кран 1 и связанная с ним тягами рукоятка 2 управления тормозом. Перемещая рукоятку управления вправо, машинист передвигает золотник 3 с трехходового крана вверх и соединяет цилиндр 4 привода тормоза с атмосферой (при пневматическом приводе) или со сточным баком (при гидравлическом приводе). При этом сжатый воздух (масло) выходит из цилиндра привода, а тормозной груз 5 опускается и производит торможение.

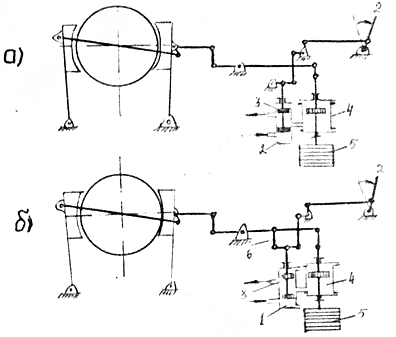

Величина тормозного усилия при такой схеме управления тормозом пропорциональна величине опускаемого груза. Для сохранения постоянного тормозного усилия рукоятку управления нужно переставить в среднее положение, при котором золотник трехходового крана отсоединит цилиндр привода тормоза от источника сжатого воздуха (масла). Определение начала обратной перестановки золотника трехходового крана полностью зависит от квалификации машиниста. Такой тормоз не может быть отнесен к регулируемым, но его можно превратить в регулируемый, если включить в механизм привода трехходового крана дифференциальное звено (обратную связь) от тормозной балки (рис. 9.1). При такой схеме управления тормозом перемещение рукоятки 2 вправо вызывает передвижение золотника 3 трехходового крана вверх и соединение цилиндра привода с атмосферой (или со сточным баком). По мере опускания тормозной балки дифференциальный рычаг 6 (обратная связь) возвращает в нейтральное положение золотник 3, который перекрывает выходное отверстие и выпуск сжатого воздуха (масла) из цилиндра привода прекращается. Величина тормозного усилия в этой схеме определяется положением тормозного груза 5, т.к. чем дальше переместится рукоятка управления, тем ниже наклонится тормозная балка прежде чем золотник трехходового крана вернется в нейтральное положение, т.е. тем ниже опустится тормозной груз.

Рис. 9.1. Схема регулирования тормозного момента: а - трехходового крана; б - трехходового крана с дифференциальным звеном (обратной связью) от тормозной балки.

Эта зависимость положения рукоятки управления тормозом и тормозного груза является основным недостатком регуляторов давления с жесткой обратной перестановкой, потому что с увеличением износа тормозных колодок, при том же угле поворота рукоятки управления, величина тормозного момента уменьшится, т.к. обратная перестановка золотника трехходового крана произойдет раньше, чем тормозной момент успеет возрасти до нужной величины. Лучше, когда величина тормозного момента зависит только от определенного положения рукоятки управления тормозом. Этому требованию отвечают регуляторы давления с обратной перестановкой от индикатора давления.

Для того чтобы каждому положению рукоятки управления рабочим торможением соответствовало определенное и неизменное значение тормозного момента, привод тормоза должен иметь регулятор давления, объединенные в одной конструкции.

Регуляторы давления с обратной перестановкой от индикатора давления применяют в тормозных устройствах крупных подъемных машин, имеющих пневматический привод, а регуляторы давления с жесткой обратной перестановкой применяют в тормозных устройствах малых подъемных машин, имеющих гидравлический привод.

В соответствии с Правилами безопасности в угольных и сланцевых шахтах и Правилами технической эксплуатации угольных шахт в каждой подъемной машине должны быть предусмотрены два способа механического торможения – рабочее и предохранительное, которые должны иметь два независимых друг от друга механизма включения привода тормоза. Эти способы торможения могут быть осуществлены одним или двумя тормозными устройствами. Поэтому тормозное устройство каждой шахтной подъемной машины должно обеспечивать:

- выполнение заданного режима движения подъемных сосудов и остановки их в нужном положении (рабочее торможение);

- остановку машины в случае нарушений, которые могут стать причиной аварии (предохранительное торможение).

Для выполнения этих операций каждая подъемная машина должна иметь рабочий и предохранительный тормоза.

Отечественные подъемные машины не имеют раздельных рабочих и предохранительных тормозов, однако тормозное устройство каждой подъемной машины имеет раздельные и независимые друг от друга механизмы включения привода тормоза для осуществления рабочего и предохранительного торможений. Тормозное устройство, у которого детали привода тормоза при предохранительном торможении перемещаются с ускорением, превышающем ускорение свободного падения, называются быстродействующим.

Подъемные машины снабжены тормозными устройствами, посредством которых осуществляют предохранительное торможение – стопорение подъемной машины в аварийных случаях, а также рабочее торможение, в задачу которого входит создание необходимого тормозного момента в период замедлений и стопорение в периоды пауз между очередными подъемами или маневровыми операциями.

Тормозное устройство состоит из исполнительного органа, непосредственно воздействующего на подъемную машину, и привода, создающего необходимые тормозные усилия. В отечественных подъемных машинах получили распространение исполнительные органы тормозов радиально-колодочного типа. В зарубежной практике применяют также и дисковые тормозы.

Колодочные тормозы могут иметь угловое перемещение тормозных балок относительно обода и поступательное. При поступательном перемещении колодок достигается более равномерное, чем при угловом, распределение давления на тормозные ободы, примерно в 2 раза увеличивается износостойкость колодок и в 1,5 - 1,7 раза повышается тормозной момент.

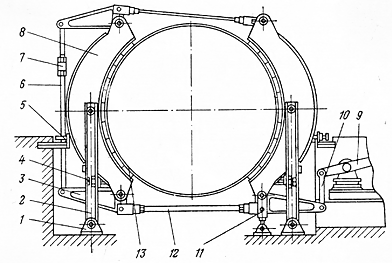

Поступательное перемещение колодок обеспечивается различными кинематическими схемами исполнительных органов тормозов. Исполнительный орган тормоза подъемных машин НКМ3, схема которого показана на рис. 9.2, относится к колодочному типу и состоит из двух пар тормозных балок 8 с пресс - массовыми колодками 13, четырех вертикальных стоек 2, установленных на шарнирных опорах 1, рычагов 3, тяг 6 и 12. Тяга 6 состоит из двух частей, стянутых регулировочной гайкой 7. Регулирование зазора между тормозными колодками и ободом производится упорами 5 и 4, а также регулировочной стойкой 11. Усилие от тормозного привода 9 передается штангой 10 через систему pычaгов и тяг на тормозные балки, обеспечивая прижатие колодок к тормозному ободу. Коэффициент трения пресс-масс и медно-асбестовых лент ферродо по чугуну составляет 0,35 - 0,45, а по стали - 0,45 - 0,6.

Рис. 9.2. Исполнительный орган тормоза колодочного типа.

Привод тормозного устройства состоит из силовой части и системы управления. В зависимости от способа прижатия колодок к ободу тормозные устройства подразделяют на грузовые, пружинные, гидравлические (пневматические) и комбинированные.

В грузовом приводе сила веса тормозного груза посредством основного приводного рычага и системы тяг передается тормозным колодкам исполнительного органа и обеспечивает их прижатие к ободу. Под давлением жидкости или воздуха, подаваемых в соответствующий цилиндр управления, тормозной груз поднимается и машина тормозится. Грузовой привод наиболее безотказен и согласно ПБ предусмотрен для предохранительного торможения. В пружинном и гидравлическом тормозных устройствах приводное усилие создается соответственно комплектом пружин или гидравлическим (пневматическим) цилиндром.

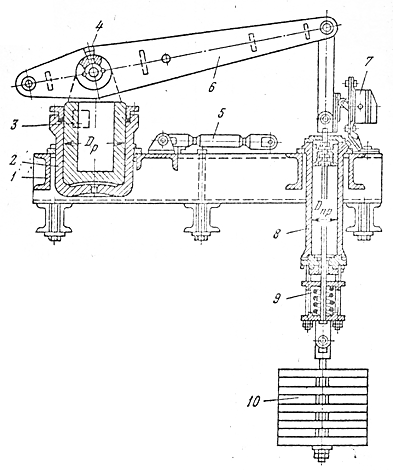

На крупных подъемных машинах НКМЗ используют комбинированный пневмогрузовой привод (рис. 9.3).

Рис. 9.3. Пневмогрузовой привод тормозов подъемных машин

При рабочем торможении сжатый воздух впускается в цилиндр 2 и поршень 3 перемещается вверх, поворачивая приводной рычаг 6 вокруг правого шарнира. При предохранительном торможении одновременно впускают сжатый воздух в цилиндр 2 и выпускают его из цилиндра 8. Благодаря быстрому наполнению цилиндра 2, в начальный момент торможение производится пневмоприводом при вращении рычага 6 относительно правого шарнира. По мере истечения воздуха из цилиндра 8 под действием груза 10 через шток 9 рычаг 6 поворачивается относительно левого шарнира, вытесняя воздух из цилиндра 2. После вытеснения воздуха из цилиндра 2 рычаг 6 повернется относительно среднего шарнира 4 и окончательно прижмет колодки, создав необходимый тормозной момент. Все элементы тормозного привода смонтированы на общей раме 1. Распорную стойку 5 используют при ремонте тормоза. При падении давления в пневматической системе выключателем 7 осуществляется подача импульса на предохранительное торможение.

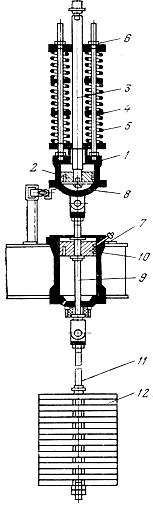

Комбинированный пневматический пружинно-грузовой привод (рис. 9.4) состоит из цилиндра рабочего торможения 1 с поршнем 2, соединенным тягой 3 с рычагом тормозной балки. На шпильки 4, ввернутые в корпус цилиндра 1, насажены пружины 5, оттянутые гайками 6 на необходимое тормозное усилие. На раме машины закреплен цилиндр 7 предохранительного торможения. К пружине крышки 8 цилиндра 1 на тягах 9 и 11 подвешен тормозной груз 12, удерживаемый сжатым воздухом с помощью поршня 10. Рабочее торможение производится пружинами 5 при выпуске воздуха из цилиндра 1, а предохранительное - комбинированно: в начальный момент торможения срабатывают пружины, а затем, по мере истечения воздуха из цилиндра 7, действует тормозной груз.

Включение тормозов и регулирование тормозного момента производится системой управления, в которой используется гидравлическая или пневматическая энергия. Одним из главных узлов системы управления тормозами является регулятор давления, посредством которого производят впуск рабочей жидкости (газа) в цилиндры рабочего и предохранительного торможения. Конструкции регуляторов давления весьма разнообразны, как и системы управления тормозными устройствами. В схемах автоматического управления торможением получили распространение электропневматические и электрогидравлические регуляторы с электромеханическими преобразователями электромагнитного типа.

В системах управления крупных подъемных машин НКМЗ используют регуляторы давления типа РДБ и РДУ, имеющие несколько модификаций. Указанные регуляторы состоят из трехпозиционных золотниковых устройств, приводимых в действие сжатым воздухом. В двух крайних позициях золотника воздухосборник пневмосистемы подъемной машины сообщается соответственно с рабочим цилиндром тормоза, или глушителем (атмосферой). При нейтральном положении золотника воздухосборник сообщен с одной из его торцевых камер, давление в которой регулируется выпускным дроссельным устройством с электромагнитным приводом. В другую торцевую камеру поступает сжатый воздух из рабочих цилиндров тормозов. Калибровкой соответствующих перепускных отверстий обеспечиваются необходимое быстродействие операций переключения, а также плавность нарастания давления в рабочем цилиндре тормоза.

Рис. 9.4. Пневматический пружинно-грузовой привод.