3.Ревизия и ремонт токоведущих контактных частей распределительных устройств.

В

процессе эксплуатации контактные

соединения шин подвергаются температурным

воздействиям от нагрева токопроводов,

вибрациям и влиянию окружающей среды,

в которой могут содержаться влага, газы,

пары щелочей и кислот.

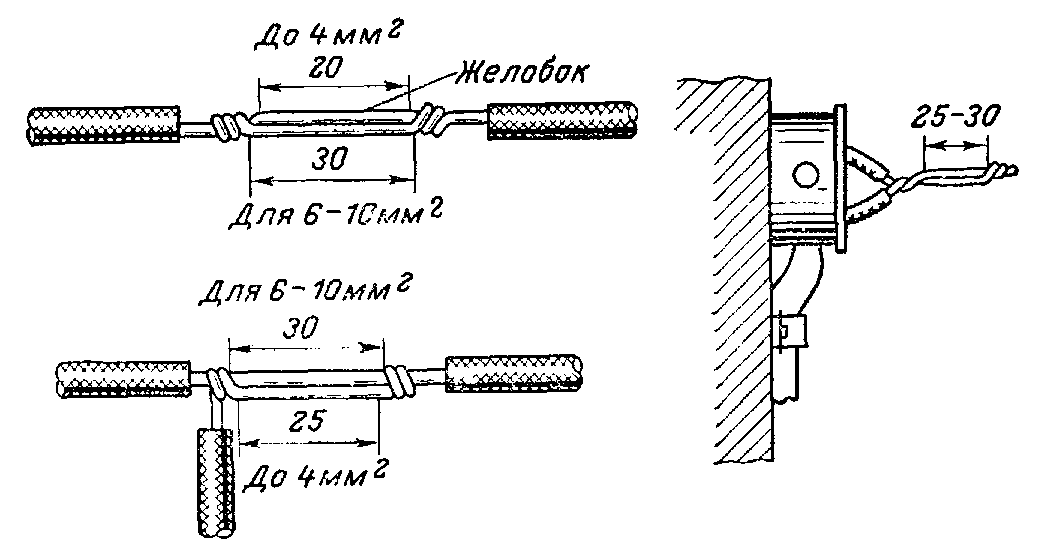

Рис.

21. Соединение шин болтами:

а

- внахлестку, б

- встык с применением накладок, в

- с медными выводами аппарата при помощи

тарельчатой пружины; 1

- контактный вывод, 2

- медная пластина, 3

- специальная шайба, 4

- тарельчатая пружина, 5

- накладки, 6

- шина

Рис.

21. Соединение шин болтами:

а

- внахлестку, б

- встык с применением накладок, в

- с медными выводами аппарата при помощи

тарельчатой пружины; 1

- контактный вывод, 2

- медная пластина, 3

- специальная шайба, 4

- тарельчатая пружина, 5

- накладки, 6

- шина

Все

эти факторы приводят к ухудшению

контактного соединения, местным нагревам

за счет увеличения переходного

сопротивления, что, в свою очередь, может

привести к подгоранию и оплавлению мест

соединений токопроводов.

Поэтому

при осмотре и проверке шинопроводов

тщательно проверяют контактные

соединения, крепления опорных и проходных

изоляторов.

Шины прямоугольного

сечения соединяют внахлестку (рис. 21,

а) двумя болтами при ширине шин до 60 мм

и четырьмя болтами - при ширине шин 80 мм

и более. Длина участка болтового

соединения должна составлять не менее

двойной ширины соединяемых шин.

Ремонт

контактных соединений сводится к очистке

поверхностей бензином, ацетоном или

уайт-спиритом от смазки и грязи, удалению

ржавчины со стальных и оксидной плёнки

с алюминиевых шин. Болты затягиваются

до отказа, но так, чтобы под ними не

сминался материал шин и не повреждалась

резьба болтов. Сильно затянутое болтами

соединение алюминиевых контактов с

течением времени ослабевает, так как

алюминий под воздействием большого

давления вытесняется из зоны высокого

давления и дает невосстанавливаемую

усадку.

При ремонте шинопроводов

проверяют и состояние опорных или

проходных изоляторов, на головках

которых крепятся шины. Если поверхностях

фарфоровых изоляторов имеются небольшие

сколы и трещины, то их ремонтируют,

покрывая двумя слоями баритового лака.

В случае нарушения большой площади и

армировки фланцевых изоляторов их

заменяют новыми.

Контактное соединение

считается удовлетворительным, если щуп

размером 0,05х10 мм входит в межконтактное

пространство (между шинами) не более

чем на 5 мм.

Лужение контактной

поверхности производится только в

случае соединения стальных шин друг с

другом или присоединения стальных шин

к аппаратам, установленным в сырых

помещениях, в помещениях с агрессивной

средой или на открытом воздухе. При

лужении конец шины, предварительно

смазанный раствором хлористого цинка

(паяльной кислотой), погружают в ванночку

с расплавленным припоем, а затем промывают

в воде и протирают сухой тряпкой.

Сварные

контактные соединения шин повреждаются

сравнительно редко, главным образом

вследствие динамических усилий, вызванных

взаимодействием шин при прохождении

токов короткого замыкания.

Поврежденное

сварное соединение ремонтируют путём

удаления старого сварочного шва и

повторной сварки или же приварки нового

куска шины, накладываемого на поврежденный

участок.

Способ сварки шин выбирают

в зависимости от материала и размера

шин, наличия сварочного оборудования,

возможности применения того или иного

способа сварки и других условий. Сварку

прямоугольных шин производят постоянным

или переменным током.

Перед сваркой

постоянным током шины подогревают,

торцы и свариваемые поверхности зачищают

и покрывают слоем флюса. Сварку производят

угольными или графитовыми электродами

с применением присадочных прутков, в

качестве которых используются узкие

(6 - 8 мм) полоски обрезков материала

свариваемых шин. При сварке медных шин

присадочный пруток держат перед

электродом, а при сварке алюминиевых

шин - за электродом, исходя из направления

движения электрода. Отрицательный полюс

источника питания присоединяют к

электроду, положительный - к свариваемой

шине.

При сварке постоянным током

шины толщиной до 7 мм сваривают встык с

прямым срезом и с зазором между

свариваемыми шинами, равным 1 - 2 мм, а

при толщине 8 мм и выше - со срезом торца

под углом 45° и с зазором между шинами 3

- 4 мм. Свариваемые шины подогреваются:

алюминиевые - до 300 - 350 °С медные - до 600

- 700 °С.

Подогрев шины контролируется

термометром или термопарой. При отсутствии

приборов температуру подогрева шин

можно считать достаточной для сварки,

если металл медной шины имеет цвет

светло-красного каления, а на алюминиевой

шине при прочерчивании ее стальным

прутком остается блестящий след.

Сварку

рекомендуется производить с помощью

приспособления, фиксирующего на время

сварки взаимное расположение свариваемых

шин.

Рекомендуемые размеры сварочных

швов: ширина 15 - 25 мм, высота над шиной

(усиление шва) - 3 - 5 мм.

После сварки

шов очищают стальной щеткой от флюса и

шлака, а затем промывают горячей водой

и просушивают. Приливы, приставшие к

поверхности шин капли металла и излишки

усиления шва снимают зубилом или

опиловкой драчевым напильником.

Технология

и режим сварки шин переменным током

практически мало чем отличается от

описанной выше сварки постоянным током.

Отличительная особенность сварки

переменным током алюминиевых шин состоит

в том, что их сваривают встык без зазора,

а медные шины - с зазором 8 - 10 мм или со

срезом торца шины под углом 45 °С.

Сварку

производят угольно-графитовыми

электродами диаметром 16 - 20 мм. Основным

методом контроля сварных соединений

является внешний осмотр, который

производится после удаления со шва

шлака, брызг металла и остатков флюса.

Поверхность сварных швов должна быть

равномерно чешуйчатой без наплывов и

раковин с плавным переходом к основному

металлу.

Швы не должны иметь трещин,

прожогов, непроваров, незаплавленных

кратеров и подрезов. Допускается наличие

непроваров длиной не более 10% длины шва

и подрезы глубиной до 10% толщины шины,

но не более 3 мм.

Сварные контактные

соединения компенсаторов шин не должны

иметь подрезов и непроваров на лентах

основного пакета.

Если к швам

предъявляются повышенные требования

в отношении механических свойств или

качество выполненных швов вызывает

сомнения, то дополнительно сваривают

образцы - свидетели на тех же режимах и

в тех же условиях, при которых проводилась

сварка шин, и испытывают эти образцы.

Начальное сопротивление контактных

соединений должно быть не больше

сопротивления участка соединяемой

шины, длина которого равна длине

контактного соединения, т. е. ширина шва

плюс по 5 мм с обеих сторон от шва.

Соединения

шин должны иметь соответствующую зашиту,

исключающую возможность коррозии.

Луженые

контактные поверхности зажимов при

ремонте не зачищают, а промывают чистым

бензином и покрывают тонким слоем

вазелина.

Качество болтовых контактных

соединений контролируют внешним осмотром

и выборочной проверкой затяжки болтов,

а в особых случаях два - три соединения

разбирают для проверки качества

подготовки поверхностей к сборке.

Падение

напряжения на контактных соединениях

шин со штыревыми выводами аппаратов не

должно превышать 7 мВ, а начальное

сопротивление их зависит от диаметра

вывода. Так, например, для вывода с

резьбой М10 сопротивление должно быть

14 мкОм; М16 - 12 мкОм, М20 - 8 мкОм, МЗО - 6

мкОм.

Для создания герметичности

контактного соединения круглых шин

рекомендуется зазоры и места выхода

шин из зажима покрыть слоем густой пасты

толщиной 2 мм, состоящей из свинцового

сурика, разведенного на натуральной,

олифе.

Компенсаторы ремонтируют

одновременно с шинами или аппаратами.

При

ремонте компенсатора его разбирают и

тщательно очищают контактные

поверхности.

Поврежденные пластины

удаляют, а на их место ставят новые,

изготовленные из ленты толщиной 0,3 - 0,5

мм. Ширина пластин должна быть равна

ширине компенсируемых шин.

Пластины

компенсаторов и шины, на которых они

установлены, должны быть из одного и

того же материала.

В качестве пластин

применяют ленту из твердокатаной меди

или алюминия.

При проверке болтового

крепления изолятора к конструкции

следует помнить, что изолятор не должен

проворачиваться от руки. Для устранения

развертывания гаек на болтах во время

эксплуатации под них подкладывают

пружинящие шайбы.

Для присоединения

алюминиевой шины к медным выводам

аппаратов служат переходные медные

пластины 2 (рис. 21,6), приваренные к

алюминиевой шине, или же прижатые

тарельчатыми пружинами 4 со специальными

шайбами 3 (рис. 21, в). Контактную часть

плоских выводов аппаратов обрабатывают

аналогично шине.

У некоторых типов

высоковольтных аппаратов плоские

контактные выводы выполнены из

алюминиевого сплава и имеют антикоррозионные

покрытия. Зачистка напильником или

наждачной бумагой таких выводов

категорически запрещена. Их достаточно

промыть бензином или ацетоном.

В

открытых распределительных устройствах

применяют гибкие шины из многопроволочных

проводов, соединение которых выполняют

обжатием, опрессованием и с помощью

петлевых и ответвительных болтовых

зажимов (рис. 22). Петлевые и ответвительные

зажимы изготовляют из алюминиевых

сплавов для алюминиевых и сталеалюминиевых

проводов, из латуни - для медных, из стали

- для стальных. Петлевые зажимы выпускаются

и для соединения алюминиевых проводов

с медными. В эти зажимы на заводе -

изготовителе впаивают луженые медные

желобки.

Рис.

22. Зажимы для гибких шинных соединений:

а

- петлевой, б

- ответвительный

Гибкие шины соединяют

в петлях у опор сваркой, а ответвления

в пролете - одним из способов, который

не требует разрезания провода (термитной

сваркой или специальными зажимами).

Провода

шин открытых распределительных устройств

следует подвешивать на одинарных

гирляндах изоляторов. Сдвоенные гирлянды

применяются в тех случаях, когда одинарная

гирлянда не соответствует заданной

механической нагрузке.

Крепление

проводов гибких шин к подвесным изоляторам

производится при помощи поддерживающих

и натяжных зажимов, а к штыревым изоляторам

- проволочными вязками или специальными

зажимами.

Для крепления наружных

открытых шинных мостов генераторов

используются опорные изоляторы на

ступень выше, т. е. при напряжении шинных

мостов 6 - 10 кВ выбирают изоляторы на

напряжение 20 кВ.

Ремонт зажима

заключается в его разборке, очистке

контактных поверхностей от оксидной

пленки и последующей сборке. Очистку

внутренних поверхностей алюминиевых

зажимов производят непосредственно

перед их установкой. Контактные

поверхности дважды зачищают стальной

щеткой под слоем нейтрального вазелина.

После второй зачистки вазелин с контактных

поверхностей не удаляется. В тех случаях,

когда видны следы сильного нагрева или

оплавления металла, контактное соединение

разбирают, провод и зажимы промывают

бензином или ацетоном, напильником

снимают оплавления, после чего провод

зачищают стальной щеткой. Затем собирают

зажим и затягивают все болтовые

соединения.

Во избежание чрезмерного

нагрева зажимы необходимо выбирать с

таким расчетом, чтобы условная плотность

тока для алюминиевых контактов не

превышала 0,1 - 0,2 А/мм2,

а для медных - 0,25 - 0,3 А/мм2.

Электрическое

сопротивление отремонтированного

зажима не должно превышать сопротивления

провода, равного длине контактного

участка зажима, а температура нагрева

не должна быть выше температуры провода

на расстоянии 1 м от зажима.

Для

надёжной работы контакта рекомендуется

через 8 - 12 дней после ремонта произвести

подтяжку болтов зажима.

Прочность

закрепления в ответвительных зажимах

гибких ответвлений от сборных шин

рассчитывают на действие выдергивающей

силы, равной пятикратной массе провода

плюс 100 кг.

Для присоединения выводов

аппаратов к гибким шинам применяются

аппаратные зажимы, которые с гибкой

шиной соединяют при помощи сварки или

на болтах. В конструкциях таких зажимов

для алюминиевых проводов предусмотрены

переходные медные пластины, скрепленные

с корпусом зажима сваркой или пайкой.

Эти пластины обеспечивают надежный

контакт между зажимом и медным выводом

аппарата. В случае соединения алюминиевого

аппаратного зажима с алюминиевым

контактным выводом аппарата медные

пластины удаляют.

При ревизии и

ремонте аппаратов и шин проверяются

также и аппаратные зажимы. Для этого их

чистят и промывают, зачищают напильником

или металлической щеткой и подтягивают

болтовые соединения.

Правилами

технической эксплуатации запрещено

применение латунных болтов для крепления

шин и токоведущих стержней аппаратных

вводов или проходных изоляторов.

Для

контроля за нагревом разъемных контактных

соединений в закрытых распределительных

устройствах устанавливают термо-индикаторы

или наклеивают термопленки, изменяющие

цвет в зависимости от степени их

нагрева.

При эксплуатации аппаратов

и электрооборудования распределительных

устройств и подстанций необходимо

следить, чтобы токопроводящие элементы

не нагревались выше определенных

температур. Допустимая максимальная

температура токопроводящих и не

токопроводяших металлических частей,

не изолированных и не соприкасающихся

с изолированными материалами, на воздухе

равна 120, а в масле - 90 °С.

Для коммутирующих

контактов главной цепи (разъединителей,

выключателей) максимальная температура

при продолжительном режиме работы может

достигать 85 на воздухе и 80 °С в масле,

для контактных соединений без защитных

покрытий внутри аппаратов - соответственно

95 и 90 °С, а для контактов, спаянных

оловянистыми припоями - 100 и 90 °С.

Допустимая

максимальная температура нагрева

контактных соединений из меди, алюминия

или их сплавов с болтовыми, винтовыми

и другими зажимами, не имеющих покрытий,

составляет 80 °С, а покрытых оловом

(луженых) - 90 °С на воздухе и в

масле.

Контактные соединения из меди

и ее сплавов с пружинным нажатием и без

покрытий не разрешается нагревать выше

75 °С на воздухе и в масле.

Для выводов

аппаратов и оборудования, предназначенных

для соединения с подводящими проводами

и жестко скрепленных с ними болтами,

винтами или другими способами, допускается

нагрев в рабочем состоянии до температуры

не более 80 °С на воздухе без покрытия

контактов и 90 °С - при наличии оловянного

покрытия.

Рис.

22. Зажимы для гибких шинных соединений:

а

- петлевой, б

- ответвительный

Гибкие шины соединяют

в петлях у опор сваркой, а ответвления

в пролете - одним из способов, который

не требует разрезания провода (термитной

сваркой или специальными зажимами).

Провода

шин открытых распределительных устройств

следует подвешивать на одинарных

гирляндах изоляторов. Сдвоенные гирлянды

применяются в тех случаях, когда одинарная

гирлянда не соответствует заданной

механической нагрузке.

Крепление

проводов гибких шин к подвесным изоляторам

производится при помощи поддерживающих

и натяжных зажимов, а к штыревым изоляторам

- проволочными вязками или специальными

зажимами.

Для крепления наружных

открытых шинных мостов генераторов

используются опорные изоляторы на

ступень выше, т. е. при напряжении шинных

мостов 6 - 10 кВ выбирают изоляторы на

напряжение 20 кВ.

Ремонт зажима

заключается в его разборке, очистке

контактных поверхностей от оксидной

пленки и последующей сборке. Очистку

внутренних поверхностей алюминиевых

зажимов производят непосредственно

перед их установкой. Контактные

поверхности дважды зачищают стальной

щеткой под слоем нейтрального вазелина.

После второй зачистки вазелин с контактных

поверхностей не удаляется. В тех случаях,

когда видны следы сильного нагрева или

оплавления металла, контактное соединение

разбирают, провод и зажимы промывают

бензином или ацетоном, напильником

снимают оплавления, после чего провод

зачищают стальной щеткой. Затем собирают

зажим и затягивают все болтовые

соединения.

Во избежание чрезмерного

нагрева зажимы необходимо выбирать с

таким расчетом, чтобы условная плотность

тока для алюминиевых контактов не

превышала 0,1 - 0,2 А/мм2,

а для медных - 0,25 - 0,3 А/мм2.

Электрическое

сопротивление отремонтированного

зажима не должно превышать сопротивления

провода, равного длине контактного

участка зажима, а температура нагрева

не должна быть выше температуры провода

на расстоянии 1 м от зажима.

Для

надёжной работы контакта рекомендуется

через 8 - 12 дней после ремонта произвести

подтяжку болтов зажима.

Прочность

закрепления в ответвительных зажимах

гибких ответвлений от сборных шин

рассчитывают на действие выдергивающей

силы, равной пятикратной массе провода

плюс 100 кг.

Для присоединения выводов

аппаратов к гибким шинам применяются

аппаратные зажимы, которые с гибкой

шиной соединяют при помощи сварки или

на болтах. В конструкциях таких зажимов

для алюминиевых проводов предусмотрены

переходные медные пластины, скрепленные

с корпусом зажима сваркой или пайкой.

Эти пластины обеспечивают надежный

контакт между зажимом и медным выводом

аппарата. В случае соединения алюминиевого

аппаратного зажима с алюминиевым

контактным выводом аппарата медные

пластины удаляют.

При ревизии и

ремонте аппаратов и шин проверяются

также и аппаратные зажимы. Для этого их

чистят и промывают, зачищают напильником

или металлической щеткой и подтягивают

болтовые соединения.

Правилами

технической эксплуатации запрещено

применение латунных болтов для крепления

шин и токоведущих стержней аппаратных

вводов или проходных изоляторов.

Для

контроля за нагревом разъемных контактных

соединений в закрытых распределительных

устройствах устанавливают термо-индикаторы

или наклеивают термопленки, изменяющие

цвет в зависимости от степени их

нагрева.

При эксплуатации аппаратов

и электрооборудования распределительных

устройств и подстанций необходимо

следить, чтобы токопроводящие элементы

не нагревались выше определенных

температур. Допустимая максимальная

температура токопроводящих и не

токопроводяших металлических частей,

не изолированных и не соприкасающихся

с изолированными материалами, на воздухе

равна 120, а в масле - 90 °С.

Для коммутирующих

контактов главной цепи (разъединителей,

выключателей) максимальная температура

при продолжительном режиме работы может

достигать 85 на воздухе и 80 °С в масле,

для контактных соединений без защитных

покрытий внутри аппаратов - соответственно

95 и 90 °С, а для контактов, спаянных

оловянистыми припоями - 100 и 90 °С.

Допустимая

максимальная температура нагрева

контактных соединений из меди, алюминия

или их сплавов с болтовыми, винтовыми

и другими зажимами, не имеющих покрытий,

составляет 80 °С, а покрытых оловом

(луженых) - 90 °С на воздухе и в

масле.

Контактные соединения из меди

и ее сплавов с пружинным нажатием и без

покрытий не разрешается нагревать выше

75 °С на воздухе и в масле.

Для выводов

аппаратов и оборудования, предназначенных

для соединения с подводящими проводами

и жестко скрепленных с ними болтами,

винтами или другими способами, допускается

нагрев в рабочем состоянии до температуры

не более 80 °С на воздухе без покрытия

контактов и 90 °С - при наличии оловянного

покрытия.

4.Пайка , способы соединение проводов . Пайку применяют в тех случаях, когда отсутствует возможность применения сварки и опрессовки.

Марка припоя |

Температура плавления, °С |

Состав припоя, % |

|||

Цинк |

Олово |

Медь |

Алюминий |

||

А |

400—425 |

58—58,5 |

40 |

1,5—2 |

|

ЦО-12 |

500—550 |

88 |

12 |

— |

— |

ЦА-15 |

550—600 |

85 |

— |

— |

15 |

Пайку алюминиевых жил выполняют припоями, приведенными в табл 4.1, медных жил — припоями по табл. 4 2. Наибольшее распространение при пайке алюминиевых жил получили припои марок А и ЦО-12. При отсутствии эти припои заменяют ЦА-15. Таблица 4.2 Припои для пайки медных жил

Марка припоя |

Температура плавления, °С |

Области преимущественного применения припоев |

ПОССу 61-0,5 |

183—189 |

Для лужения и пайки электроаппаратуры, пайки элементов печатных плат, обмоток электрических машин |

ПОССу 40 0,5 |

183—235 |

Для лужения и пайки обмоток электрических машин, для пайки монтажных элементов, кабельных изделий |

ПОССу 35-0,5 |

183—245 |

Для лужения и пайки свинцовых кабельных оболочек |

ПОССу 40-2 |

185—229 |

Припой широкого назначения |

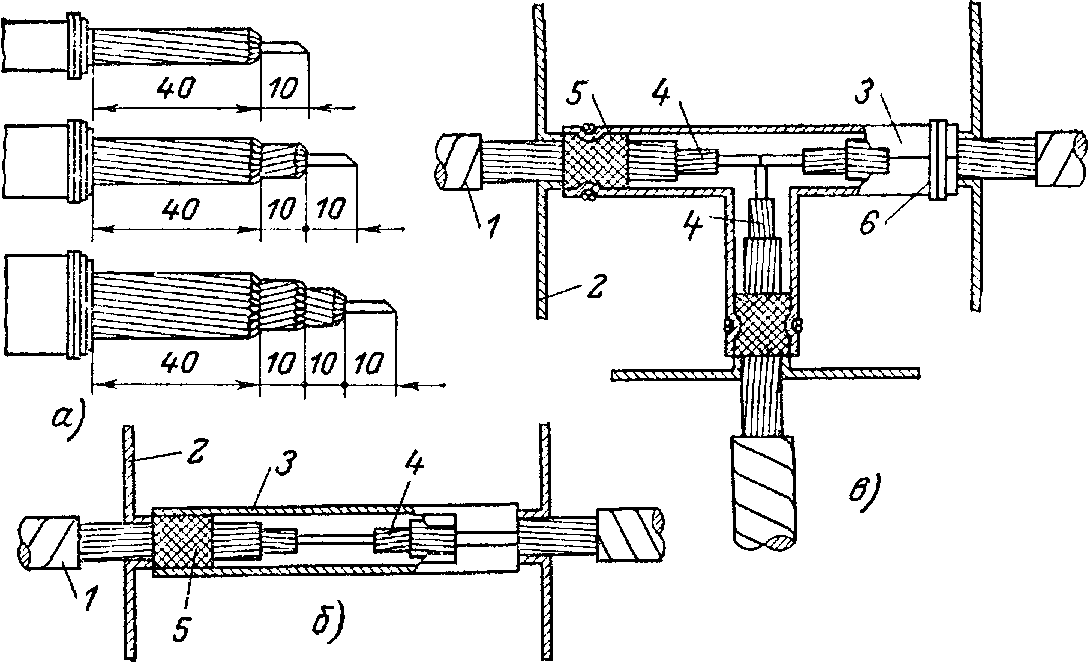

Пайку производят с помощью пропано-кислородной горелки; пайку однопроволочных жил 2,5—10 мм2 можно выполнять также с помощью паяльника. Алюминиевые и медные жилы. Жилы сечением до 10 мм2. Соединение и ответвление выполняют пропаянной скруткой, оконцевание — оформлением в кольцо. Однопроволочные алюминиевые жилы 2,5—10 мм. Пайку соединений и ответвлений выполняют путем двойной скрутки с желобком (рис. 4.14). С жил удаляют изоляцию, зачищают до металлического блеска и подготовляют, как указано на рис. 4.14. Нагревают соединение пламенем пропан-кислородной горелки до начала плавления припоя. Палочкой припоя А, введенной в пламя, потирают желобок с одной стороны.

По

мере прогрева соединения жилы начинают

облуживаться и желобок заполняется

припоем. Аналогично облуживают жилы и

заполняют припоем желобок с другой

стороны. Соединяемые жилы и места скрутки

облуживают припоем также с внешних

поверхностей. После остывания место

соединения изолируют.

Рис.

4 14. Соединение и ответвление алюминиевых

проводов пайкой путем двойной скрутки

с желобком

Рис.

4 14. Соединение и ответвление алюминиевых

проводов пайкой путем двойной скрутки

с желобком

Однопроволочные

и многопроволочные медные жилы 1,5—10

мм2.

Соединение и ответвление проводов

выполняют пропаянной скруткой (без

желобка). Изоляцию с конца жилы удаляют

на длине 20—35 мм, зачищают жилу наждачной

бумагой до металлического блеска,

скручивают соединяемые жилы и пропаивают

их паяльником или в ванночке с расплавленным

припоем ПОССу 40—0,5 (могут применяться

припои и других марок по табл. 4.2). При

пайке применяют флюс — канифоль или

спиртовой раствор канифоли. Место пайки

после остывания изолируют.

Оконцевание

многопроволочных жил 1—2,5 мм2

выполняют в виде кольца с последующей

полудой; для этого снимают изоляцию с

конца жилы на длине 30—35 мм, зачищают ее

до металлического блеска наждачной

бумагой, круглогубцами выгибают конец

жилы в виде кольца, покрывают его

канифолью или раствором канифоли в

спирте и погружают на 1—2 с в расплавленный

припой ПОССу 40— 0,5; после остывания

изолируют жилу до кольца.

Многопроволочные

алюминиевые жилы 16—150 мм2.

Перед пайкой соединений и ответвлений

снимают с конца жилы изоляцию на длине

50—70 мм. Перед снятием бумажной изоляции

у места ее обреза накладывают нитяной

бандаж, затем плоскогубцами ослабляют

повив проволок жилы и тканью, смоченной

в бензине, удаляют пропиточный состав.

Жилы с резиновой и пластмассовой

изоляцией этой операции не требуют.

Жилу секторной формы скругляют с помощью

пресса и набора инструмента ИСК.

Многопроволочные жилы можно скруглять

с помощью универсальных плоскогубцев.

Очищенный от изоляции конец жилы

разделывают ступенями, как показано на

рис. 4 15, а; на край изоляции навивают

несколько витков шнурового асбеста;

подогревают жилы пламенем пропан-бутановой

горелки или бензиновой паяльной лампы;

после начала плавления палочки припоя

А, введенной в пламя, наносят его на всю

ступенчатую поверхность повива проволок

и на их торцы, при этом для полного

облуживания проволок поверхность жилы

тщательно натирают стальной кисточкой.

Рис

4 15 Соединение и ответвление алюминиевых

жил пайкой а — ступенчатая разделка

жил, 6 — соединение жил, в — ответвление

жил, 1 — изоляция 2 — защитный экран, 3 —

форма, 4 — ступенчатая разделка жил, 5 —

асбест, 6 — проволока для скрепления

формы

На этом процесс облуживания

жилы заканчивается. После этого

подматывают на жилу у предполагаемого

края формы асбестовый шнур; укладывают

концы жил в разъемную форму; укрепляют

форму на жилах специальными замками

или проволочными бандажами и надевают

на жилы защитные экраны (рис. 4.15, б и в),

а при больших сечениях жил устанавливают

охладители. Нагревают форму пламенем,

начиная со дна средней части и далее по

всей поверхности, до начала плавления

припоя, пруток которого вводят в пламя

и сплавляют в литниковое отверстие до

заполнения припоем формы до

верха.

Расплавленный припой перемешивают

крючком из стальной проволоки и удаляют

с поверхности ванны расплавленного

металла шлаки, легким постукиванием по

форме производят уплотнение припоя.

После остывания соединения или ответвления

снимают экраны и форму и опиливают место

пайки, затем покрывают его влагостойким

лаком и изолируют.

Оконцевание

алюминиевых жил пайкой выполняют

наконечниками по ГОСТ 7387—82. При этом

размер наконечника берут по сечению на

одну ступень выше (для жилы 50 мм2

берут наконечник 70 мм2)

для лучшего проникновения припоя в

зазор между жилой и наконечником. Жилу

для оконцевания подготовляют, как

указано на рис. 4.15, а.

Внутреннюю

поверхность гильзы наконечника зачищают

стальной щеткой и облуживают; затем

надевают наконечник на жилу так, чтобы

центральная проволока (первая ступень

жилы) выступала из шейки наконечника

на

6 мм; для уплотнения на жилу у

горловины наконечника наматывают

асбестовый шнур и закрепляют на жиле

экран. Пламя горелки направляют на

верхнюю торцевую часть гильзы наконечника

и выступающую из него первую ступень

повива жилы и нагревают их до начала

плавления припоя. Палочку припоя

сплавляют в наконечник до заполнения

всего пространства между жилой и гильзой

наконечника.

После остывания и снятия

экрана и асбестовой подмотки место

пайки покрывают влагостойким лаком и

изолируют жилы до 3/4 высоты гильзы

наконечника.

Многопроволочные и

однопроволочные алюминиевые жилы 16—240

мм2.

Соединения и ответвления способом

полива предварительно расплавленного

припоя выполняют: многопроволочных жил

— сечением 16—240 мм2,

а однопроволочных жил — сечением 70—

120 мм2

(рис. 4.16). При сечениях 16—50 мм2

пайку выполняют в медных гильзах.

Припои марки ЦО-12 или ЦА-15 (см. табл. 4.1)

разогревают в тигле вместимостью 7—8

кг до температуры 600—700 °С, которую

определяют по началу плавления погружаемой

в припой алюминиевой проволоки. Такое

относительно большое количество припоя

в тигле необходимо для обеспечения

надежного и достаточно полного

расплавления проволок спаиваемых жил.

Этот способ применяют для соединения

многопроволочных и однопроволочных

жил силовых кабелей 1—35 кВ.

Рис

4 15 Соединение и ответвление алюминиевых

жил пайкой а — ступенчатая разделка

жил, 6 — соединение жил, в — ответвление

жил, 1 — изоляция 2 — защитный экран, 3 —

форма, 4 — ступенчатая разделка жил, 5 —

асбест, 6 — проволока для скрепления

формы

На этом процесс облуживания

жилы заканчивается. После этого

подматывают на жилу у предполагаемого

края формы асбестовый шнур; укладывают

концы жил в разъемную форму; укрепляют

форму на жилах специальными замками

или проволочными бандажами и надевают

на жилы защитные экраны (рис. 4.15, б и в),

а при больших сечениях жил устанавливают

охладители. Нагревают форму пламенем,

начиная со дна средней части и далее по

всей поверхности, до начала плавления

припоя, пруток которого вводят в пламя

и сплавляют в литниковое отверстие до

заполнения припоем формы до

верха.

Расплавленный припой перемешивают

крючком из стальной проволоки и удаляют

с поверхности ванны расплавленного

металла шлаки, легким постукиванием по

форме производят уплотнение припоя.

После остывания соединения или ответвления

снимают экраны и форму и опиливают место

пайки, затем покрывают его влагостойким

лаком и изолируют.

Оконцевание

алюминиевых жил пайкой выполняют

наконечниками по ГОСТ 7387—82. При этом

размер наконечника берут по сечению на

одну ступень выше (для жилы 50 мм2

берут наконечник 70 мм2)

для лучшего проникновения припоя в

зазор между жилой и наконечником. Жилу

для оконцевания подготовляют, как

указано на рис. 4.15, а.

Внутреннюю

поверхность гильзы наконечника зачищают

стальной щеткой и облуживают; затем

надевают наконечник на жилу так, чтобы

центральная проволока (первая ступень

жилы) выступала из шейки наконечника

на

6 мм; для уплотнения на жилу у

горловины наконечника наматывают

асбестовый шнур и закрепляют на жиле

экран. Пламя горелки направляют на

верхнюю торцевую часть гильзы наконечника

и выступающую из него первую ступень

повива жилы и нагревают их до начала

плавления припоя. Палочку припоя

сплавляют в наконечник до заполнения

всего пространства между жилой и гильзой

наконечника.

После остывания и снятия

экрана и асбестовой подмотки место

пайки покрывают влагостойким лаком и

изолируют жилы до 3/4 высоты гильзы

наконечника.

Многопроволочные и

однопроволочные алюминиевые жилы 16—240

мм2.

Соединения и ответвления способом

полива предварительно расплавленного

припоя выполняют: многопроволочных жил

— сечением 16—240 мм2,

а однопроволочных жил — сечением 70—

120 мм2

(рис. 4.16). При сечениях 16—50 мм2

пайку выполняют в медных гильзах.

Припои марки ЦО-12 или ЦА-15 (см. табл. 4.1)

разогревают в тигле вместимостью 7—8

кг до температуры 600—700 °С, которую

определяют по началу плавления погружаемой

в припой алюминиевой проволоки. Такое

относительно большое количество припоя

в тигле необходимо для обеспечения

надежного и достаточно полного

расплавления проволок спаиваемых жил.

Этот способ применяют для соединения

многопроволочных и однопроволочных

жил силовых кабелей 1—35 кВ.

Рис.

4.16. Соединение жилы поливом расплавленного

припоя: а — шаблон для отрезания концов

жил на кабеле; б — процесс соединения

жил; 1 — паяльная ложка; 2— крючок; 3 —

подмотка асбестом; 4 — лоток, 5 — тигель

с припоем; 6 — форма

После снятия

изоляции и очистки проволок от пропиточного

состава жиле придают круглую форму с

помощью пресса и набора инструмента

ИСК. Скругление многопроволочных жил

может быть выполнено универсальными

плоскогубцами.

Перед пайкой выполняют

ступенчатую разделку концов жил или

концы жил обрезают ножовкой в стальных

шаблонах под углом 55° к горизонтали

(рис. 4.16, а). Концы жил со ступенчатой

разделкой укладывают в разъемную форму,

а срезанные под углом 55° (способ Мосэнерго)

— в форму с зазорами между торцами около

2 мм. Половинки форм сцепляют проволочными

бандажами и зазоры между формой и жилой

уплотняют асбестовым шнуром. Чтобы

обеспечить заполнение всей формы

припоем, ее устанавливают строго в

горизонтальное положение. На жиле

укрепляют лоток из кровельного железа

для стекания в тигель припоя, переливающегося

через край литиикового отверстия формы.

Тигель устанавливают под концом лотка,

чтобы он располагался не под жилами, а

с выносом в сторону (рис, 4.16,6). После

этого берут паяльную ложку и, черпая ею

расплавленный припой из тигля, льют его

в литниковое отверстие формы до тех

пор, пока не произойдет расплавления

торцов жил. Момент расплавления определяют

крючком (щупом) из стальной проволоки.

При

пайке концов жил, скошенных под углом

55°, в процессе полива припоя производят

счистку пленки окиси с поверхности жил

скребком. Процесс пайки в одной форме

не должен превышать 1 —1,5 мин.

При

остывании припой дает усадку, поэтому

во избежание образования раковин

производят доливку припоя в литниковое

отверстие формы по мере усадки. Обработку

места соединения производят так же, как

при пайке непосредственным сплавлением

припоя в форму. Перед началом пайки

следующей жилы тигель с припоем вновь

подогревают до 600—700 °С.

Однопроволочные

и многопроволочные медные жилы 4—240

мм2.

Соединения и ответвления жил выполняют

в гильзах пайкой способом полива:

соединения— в гильзах ГМ, ответвления

— в гильзах ГПО.

Припой ПОССу 40-05

разогревают в графитовом или в стальном

тигле примерно до 290 °С.

При подготовке

к соединению изоляцию с конца жилы

снимают на расстоянии, равном половине

длины гильзы плюс 10 мм. При ответвлении

на ответвляемом проводе снимают изоляцию

на длине, равной длине отпаечной горловины

гильзы плюс 10 мм. Зачищают до металлического

блеска концы жил и внутреннюю поверхность

гильзы; покрывают флюсом концы жил и

вставляют их в гильзу, чтобы стык их

концов находился в середине гильзы; на

жилы между концом гильзы и краем изоляции

с обеих сторон гильзы подматывают для

уплотнения асбестовый шнур; располагают

гильзу с проводами в горизонтальном

положении заливочным отверстием вверх.

Полив припоя производят, как и при

соединении алюминиевых жил способом

полива; во избежание перегрева изоляции

жил длительность полива не должна

превышать 1,5 мин. За это время необходимо

обеспечить полное облуживание гильзы.

Сразу после окончания пайки, пока не

остыл припой, протирают гильзу тканью,

смазанной паяльной мазью.

Оконцевание

медных многопроволочных жил 1,5—240 мм2

выполняют с применением штампованных

наконечников. С конца жилы снимают

изоляцию на длине, равной длине гильзы

наконечника плюс 10 мм; секторную жилу

скругляют плоскогубцами; тканью,

смоченной бензином, удаляют с конца

жилы пропиточный состав, покрывают его

флюсом или паяльным жиром и облуживают;

на жилу надевают наконечник, у нижнего

торца которого накладывают бандаж из

двух-трех слоев асбеста.

Прогревают

наконечник пламенем пропан-кислородной

горелки, паяльной лампы или паяльником

и заливают предварительно расплавленный

припой ПОССу 40-0,5, наблюдая за тем, чтобы

припой проник между проволоками жилы.

Сразу после этого тканью, смазанной

паяльной мазью, сгоняют и разглаживают

подтеки припоя на поверхности наконечника.

Асбестовый бандаж снимают и на его место

накладывают изоляцию.Места

соединения

проводов

— зона особой опасности. Как правило,

90 % всех неполадок и аварий возникает

именно в контактах и кабельных

скрутках.

Способов

соединения проводов

существует множество. Самый распространенный

и простой из них — ручная скрутка

ТПЖ винтом и заматывание данного места

изолентой .

Чтобы качественно выполнить

скрутку, необходимо знать, как именно

это делается (рис. 2).

Рис.

4.16. Соединение жилы поливом расплавленного

припоя: а — шаблон для отрезания концов

жил на кабеле; б — процесс соединения

жил; 1 — паяльная ложка; 2— крючок; 3 —

подмотка асбестом; 4 — лоток, 5 — тигель

с припоем; 6 — форма

После снятия

изоляции и очистки проволок от пропиточного

состава жиле придают круглую форму с

помощью пресса и набора инструмента

ИСК. Скругление многопроволочных жил

может быть выполнено универсальными

плоскогубцами.

Перед пайкой выполняют

ступенчатую разделку концов жил или

концы жил обрезают ножовкой в стальных

шаблонах под углом 55° к горизонтали

(рис. 4.16, а). Концы жил со ступенчатой

разделкой укладывают в разъемную форму,

а срезанные под углом 55° (способ Мосэнерго)

— в форму с зазорами между торцами около

2 мм. Половинки форм сцепляют проволочными

бандажами и зазоры между формой и жилой

уплотняют асбестовым шнуром. Чтобы

обеспечить заполнение всей формы

припоем, ее устанавливают строго в

горизонтальное положение. На жиле

укрепляют лоток из кровельного железа

для стекания в тигель припоя, переливающегося

через край литиикового отверстия формы.

Тигель устанавливают под концом лотка,

чтобы он располагался не под жилами, а

с выносом в сторону (рис, 4.16,6). После

этого берут паяльную ложку и, черпая ею

расплавленный припой из тигля, льют его

в литниковое отверстие формы до тех

пор, пока не произойдет расплавления

торцов жил. Момент расплавления определяют

крючком (щупом) из стальной проволоки.

При

пайке концов жил, скошенных под углом

55°, в процессе полива припоя производят

счистку пленки окиси с поверхности жил

скребком. Процесс пайки в одной форме

не должен превышать 1 —1,5 мин.

При

остывании припой дает усадку, поэтому

во избежание образования раковин

производят доливку припоя в литниковое

отверстие формы по мере усадки. Обработку

места соединения производят так же, как

при пайке непосредственным сплавлением

припоя в форму. Перед началом пайки

следующей жилы тигель с припоем вновь

подогревают до 600—700 °С.

Однопроволочные

и многопроволочные медные жилы 4—240

мм2.

Соединения и ответвления жил выполняют

в гильзах пайкой способом полива:

соединения— в гильзах ГМ, ответвления

— в гильзах ГПО.

Припой ПОССу 40-05

разогревают в графитовом или в стальном

тигле примерно до 290 °С.

При подготовке

к соединению изоляцию с конца жилы

снимают на расстоянии, равном половине

длины гильзы плюс 10 мм. При ответвлении

на ответвляемом проводе снимают изоляцию

на длине, равной длине отпаечной горловины

гильзы плюс 10 мм. Зачищают до металлического

блеска концы жил и внутреннюю поверхность

гильзы; покрывают флюсом концы жил и

вставляют их в гильзу, чтобы стык их

концов находился в середине гильзы; на

жилы между концом гильзы и краем изоляции

с обеих сторон гильзы подматывают для

уплотнения асбестовый шнур; располагают

гильзу с проводами в горизонтальном

положении заливочным отверстием вверх.

Полив припоя производят, как и при

соединении алюминиевых жил способом

полива; во избежание перегрева изоляции

жил длительность полива не должна

превышать 1,5 мин. За это время необходимо

обеспечить полное облуживание гильзы.

Сразу после окончания пайки, пока не

остыл припой, протирают гильзу тканью,

смазанной паяльной мазью.

Оконцевание

медных многопроволочных жил 1,5—240 мм2

выполняют с применением штампованных

наконечников. С конца жилы снимают

изоляцию на длине, равной длине гильзы

наконечника плюс 10 мм; секторную жилу

скругляют плоскогубцами; тканью,

смоченной бензином, удаляют с конца

жилы пропиточный состав, покрывают его

флюсом или паяльным жиром и облуживают;

на жилу надевают наконечник, у нижнего

торца которого накладывают бандаж из

двух-трех слоев асбеста.

Прогревают

наконечник пламенем пропан-кислородной

горелки, паяльной лампы или паяльником

и заливают предварительно расплавленный

припой ПОССу 40-0,5, наблюдая за тем, чтобы

припой проник между проволоками жилы.

Сразу после этого тканью, смазанной

паяльной мазью, сгоняют и разглаживают

подтеки припоя на поверхности наконечника.

Асбестовый бандаж снимают и на его место

накладывают изоляцию.Места

соединения

проводов

— зона особой опасности. Как правило,

90 % всех неполадок и аварий возникает

именно в контактах и кабельных

скрутках.

Способов

соединения проводов

существует множество. Самый распространенный

и простой из них — ручная скрутка

ТПЖ винтом и заматывание данного места

изолентой .

Чтобы качественно выполнить

скрутку, необходимо знать, как именно

это делается (рис. 2).

Рис.

2. Варианты соединения

проводов скруткой

Кабельные

сжимы

— эти приспособления помогают соединять

жилы проводов, не разрезая ТПЖ. Сжим

состоит из плашки с винтами и карболитовой

коробки . Используется для ответвления

проводов от основной (магистральной)

линии.

Рис.

2. Варианты соединения

проводов скруткой

Кабельные

сжимы

— эти приспособления помогают соединять

жилы проводов, не разрезая ТПЖ. Сжим

состоит из плашки с винтами и карболитовой

коробки . Используется для ответвления

проводов от основной (магистральной)

линии.

5.Организация подготовки и проведения электромонтажных работ

Подготовка к производству работ начинается с детального изучения проектно-сменной документации и разработки проекта организации работ. На основании данной документации определяется потребность в материалах и рабочей силе, составляются календарные и сетевые графики работ.

К моменту начала работ на площадку должны быть доставлены необходимые электроматериалы и оборудование.

Перед началом монтажных работ в электротехнических помещениях должны быть созданы необходимые условия и сданы в эксплуатацию все вспомогательные системы (отопительная, сантехническая, вентиляционная и др.).

Для ускорения монтажных работ, а также для своевременной укладки трубных и других элементов, ряд подготовительных работ выполняется в мастерских электромонтажных заготовок.

Подготовка производства работ делится на проектно - техническую и производственную. Проектно-техническая подготовка заключается в разработке проектов производства работ и составления заявок на электрические конструкции и оборудование.

Производственная подготовка - это совместная подготовка работ, работа со строителями и работа в мастерской электромонтажных заготовок.

При проектировании электрической части объекта не всегда удается сметную стоимость варианта проекта увязать с конечной себестоимостью.

В этом случае для оценки проекта принимаются годовые эксплуатационные затраты электроустановок.

Проект производства электромонтажных работ включает следующие документы:

- разбивку всего объекта на монтажные зоны и этапы работ;

- объем работ в натуральном и денежном выражении;

- графики электромонтажных работ, увязанные с графиками смежных работ;

- потребность в рабочей силе по видам работ и график движения рабочей силы;

- разработку организационной структуры монтажа;

- схему транспортировки крупных электроустановок;

- технологические карты по смежным работам.

Процесс электромонтажных работ включает две стадии:

1. Первая стадия включает подготовительные работы:

установку закладных и крепежных деталей; монтаж коммуникаций для скрытой проводки и кабелей; комплектацию оборудования и электроматериалов по объектам.

2. Вторая стадия включает работы по монтажу электрооборудования, прокладку сетей по готовым трассам и подключение проводов и кабелей к электрооборудованию.

Проведение электромонтажных работ осуществляется силами бригад в состав которых входят электромонтажники различного уровня квалификации . среднее количество рабочих в бригаде составляет 5 - 12 человек.

Пусконаладочные работы являются завершающим этапом ЭМР.

Наладка оборудования и электрических систем проводится в следующем порядке:

- осуществляется проверка качества ЭМР;

- проверка установленной аппаратуры и снятие необходимых характеристик;

- испытание аппаратуры, первичных и вторичных цепей;

- измерение электрических параметров аппаратуры;

- проверка и настройка электрических схем;

- настройка элементов автоматического управления.

Содержание наладочных работ крайне разнообразно и зависит от вида установки и технической сложности.

Пусконаладочные работы проводятся по специальному графику в три этапа:

1. На первом этапе производится работа по настройке и проверке отдельных элементов электрооборудования.

2. На втором этапе подается напряжение в цепи управления, защиты и сигнализации и поэтому на установке вводят эксплуатационный режим.

3. Работы третьего этапа производятся после подачи напряжения по постоянной схеме силовые и оперативные сети.

На этом этапе наладчики передают заказчику всю необходимую техническую документацию.