- •Тема 1.4. Виробництво сталі

- •Поняття сталі. Початкові матеріали для її виплавки

- •Основні реакції і процеси виробництва сталі

- •Киснево-конвертерний спосіб отримання сталі

- •Мартенівський спосіб виробництва сталі

- •Виробництво сталі в електричних печах

- •В дугових електропечах.

- •В індукційних печах.

- •Розливання сталі і одержання зливків

- •Класифікація і маркування сталі

- •За хімічним складом:

- •За призначенням:

- •Переваги і недоліки плавки в дугових печах.

Виробництво сталі в електричних печах

В дугових електропечах.

Для плавки сталі застосовують трьохфазні електропечі з трьома графітовими електродами. Піч складається з циліндричного кожуху і сферичного дна. Основні печі футерують магнезитом, кислі – динасом.

В циліндричній частині печі знаходиться робоче вікно і випускний отвір з жолобом. Піч може нахилятися. Через склепіння в піч опускають три електроди. Ванну нагріває струм, який проходить по колу: електрод-дуга-шлак-метал-шлак-дуга-електрод. Піч живиться від трансформатору. Невеликі печі завантажують через вікно, великі – через склепіння.

Розглянемо хід плавки в основній дуговій печі.

Після завантаження в піч шихту засипають вапном, опускають електроди і починають плавку.

І період плавки – окислювальний. В цьому періоді одержують окислювальний шлак, засипаючи вапно і залізну руду, періодично скачують шлак і наплавляють новий. Домішки окислюються по наведеним раніше реакціям. Відбувається «кипіння» ванни. Закінчується період «чистим кипінням» (без додавання руди).

ІІ період плавки – відновлювальний. Для утворення відновлювального шлаку завантажують вапно, плавиковий шпат CaF2 і дрібний кокс. Кисень з металу переходить в шлак, оксиди заліза і марганцю відновлюються. Потім в шлак вводять феросиліцій або алюміній. Розкислення з допомогою шлаку запобігає забрудненню металу неметалевими включеннями.

Тривалість плавки – 3 – 6 годин.

Витрати електроенергії на 1 т сталі:

вуглецевої – 500 – 700 кВт.г;

легованої – до 1000 кВт.г.

Переваги:

висока якість одержуваної сталі;

можна виплавляти будь-які марки сталі;

мінімальний вигар заліза;

мінімальне окислення легуючих добавок;

зручність регулювання і обслуговування.

Недоліки:

великі витрати електроенергії;

висока вартість переробки.

В індукційних печах.

Індукційна піч складається з індуктору у вигляді котушки (мідна трубка, яка охолоджується водою) та вогнетривкого тиглю, куди завантажують метал. При пропусканні струму через індуктор метал в тиглі знаходиться в змінному магнітному полі і в ньому виникають вихрові струми, які нагрівають та плавлять його.

Використовують такі печі рідко (тому що шлак нагрівається тільки через метал, окислення і рафінування з допомогою шлаку майже неможливі) для переплавки чистих легованих сталей.

Розливання сталі і одержання зливків

Сталь з печей випускають в ковші, футеровані шамотом, витримують 5 – 10 хвилин для вирівнювання складу, спливання неметалевих включень і газів. Потім проводять розливання сталі.

Способи розливання сталі:

у виливниці;

безперервне розливання.

У виливниці сталь розливають:

зверху з донного отвору ковша (так одержують великі зливки) – див. рисунок 1.3 (а);

сифонним способом – сталь потрапляє знизу відразу в декілька виливниць ( так одержують дрібні зливки) – див. рисунок 1.3 (б).

Зливки, одержані у виливницях, мають неоднорідний хімічний склад і структуру, мають усадочні раковини (пустоти у верхній частині зливку).

Безперервне розливання проводять:

у вертикальних установках;

у радіальних установках.

Схема безперервного розливання сталі на установці з радіальним згином зливка наведена на рисунку 1.4.

а б

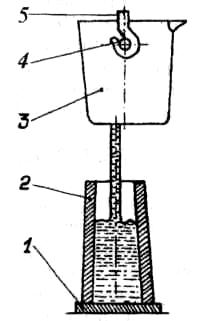

Рисунок 1.3. Способи розливання сталі у виливниці:

а – зверху:

1 - піддон; 2 - виливниця; 3 - ківш для розливання сталі; 4 - цапфа; 5 - гак мостового крана;

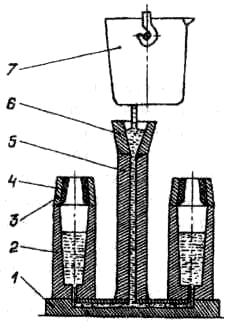

б – сифонним способом:

1 - піддон; 2 - виливниця; 3 - приростова надставка; 4 - футеровка надставки;

5 - центровий ливник; 6 - чаша; 7 - ківш для розливання сталі.

Рисунок 1.4. Схема машини безперервного лиття заготовок

з радіальним згином зливка:

1 - ківш для розливання сталі; 2 - розливний проміжний пристрій; 3 - кристалізатор; 4 - водяна форсунка; 5 - тяговий валок; 6 - частина зливка; 7 - ацетиленокисневий різак.

Сталь з ковша через проміжний пристрій заливається в мідний кристалізатор, який охолоджується водою, звідти витягується валками, нижче кристалізатору зливок вдруге охолоджується водяними форсунками, після виходу з валків газовим різаком відрізають потрібні куски.

Переваги зливків, одержаних безперервним розливанням:

чистіша поверхня;

нема усадочних раковин;

дрібніша структура;

менше хімічна неоднорідність;

зменшення відходів металу;

полегшення умов і підвищення продуктивності праці.

Недоліки:

поздовжні та поперечні зовнішні тріщини.