- •Тема 2.3. Обробка металів різанням

- •Поняття про обробку різанням

- •Рухи робочих органів верстатів

- •Головний рух.

- •Рух подачі.

- •Способи обробки різанням

- •Елементи різання

- •Види стружки

- •Класифікація металообробних верстатів

- •Верстати токарної групи і точіння

- •Свердлильні верстати, операції, які на них виконуються

- •Фрезерування і фрезерні верстати

- •Стругальні і протяжні верстати

- •Шліфування і шліфувальні верстати

Свердлильні верстати, операції, які на них виконуються

Види робіт на свердлильних верстатах: свердлення, зенкерування, розточування і розгортання отворів, нарізання різьби.

До групи свердлильних входять:

настільні;

вертикально-свердлильні;

радіально-свердлильні;

для глибокого свердлення;

розточувальні;

спеціальні.

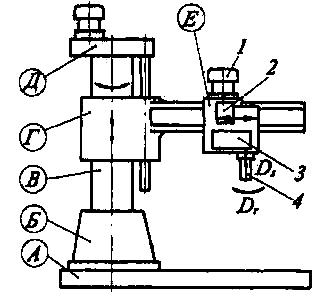

Вертикально-свердлильні верстати (рис.2.42) застосовують в одиничному, малосерійному виробництві та в ремонтних цехах.

Основна характеристика верстату – найбільший діаметр свердла (6-75мм).

Заготовка кріпиться до столу, інструмент, закріплений у шпінделі, обертається від електродвигуну через коробку швидкостей і здійснює прямолінійний рух подачі.

Рисунок 2.42. Загальний вигляд вертикально-свердлильного верстата:

А - фундаментна плита; Б - станина; Г - коробка подач;

Д - коробка швидкостей.Dr - головний рух різання;

Ds - рух подачі.

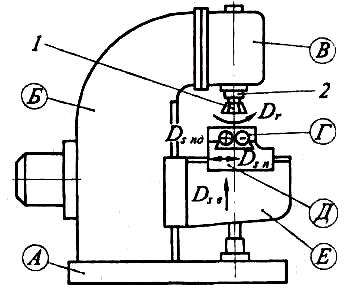

Радіально-свердлильні верстати (рис.2.43) застосовують для обробки отворів у важких і громіздких заготовках; заготовка нерухома, а шпіндель пересувається для установки в потрібному положенні.

Рисунок 2.43. Загальний вигляд радіально-свердлильного верстата:

А - фундаментна плита; Б - колона; В - поворотна гільза;

Г - траверса; Д - механізми пересування траверси;

Е - шпіндельна бабка: 1 - електродвигун; 2 - коробка

швидкостей; 3 - коробка подач; 4 - шпіндель; Dr - головний рух

різання; DS - рух подачі.

Свердлення – одержання отворів в суцільному матеріалі з використанням свердл (рис.2.44, а,б).

Види свердл:

спіральні (з двома гвинтовими канавками і двома різальними зубами, діаметром 0,1-80мм);

центрувальні (для свердлення центрових отворів для установки заготовок в центрах);

перові (у вигляді лопаток, для свердлення отворів у твердих поковках і литві);

свердла з пластинками з твердих сплавів (діаметром 3-50мм, для свердлення твердих металів);

свердла для глибокого свердлення (діаметром 6-100мм).

Зенкерування – обробка різанням стінок або вхідної частини отвору. Мета зенкерування – одержання більш точних розмірів отворів, обробка вхідної частини отвору під голівку гвинта та ін. Інструмент – зенкер або зенковка (для одержання конічних заглиблень в отворі) (рис.2.44, в, е, є).

Розгортання – операція обробки різанням стінок отворів з метою одержання високої точності і чистоти поверхні. Інструмент – розгортка (циліндрична або конічна) (рис.2.44, г).

Рисунок 2.44. Роботи, що виконуються на свердлильних верстатах:

свердлення (а) і розсвердлювання (б) циліндричних отворів;

зенкерування (в) і розгортання (г) циліндричних отворів;

нарізування різьби (д); зенкування (є) конічної поверхні в отворі;

обробка циліндричної й конічної поверхонь в отворі (є)

комбінованим інструментом зенкер – зенківка.

Фрезерування і фрезерні верстати

До групи фрезерних верстатів входять:

консольні (для невеликих і неважких заготовок);

безконсольні;

поздовжні (для крупних і невеликих заготовок, обробка з 3-х боків);

портальні (для громіздких заготовок, заготовка нерухома);

карусельно-фрезерні;

барабанно-фрезерні;

копіювальні (для відтворення заданого контуру, в масовому виробництві);

спеціальні.

Риунок 2.45. Вертикально-фрезерний верстат:

А - фундаментна плита; Б - станина; В - шпиндельна головка;

Г - стіл; Д - полозки; Е - консоль; 1 - фреза; 2 – шпіндель.

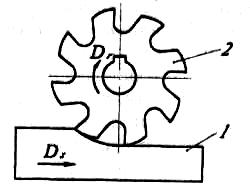

Фрезерування – операція обробки різанням, при якій багатолезвійний інструмент фреза здійснює обертальний головний рух, а заготовка – поступальний рух подачі (рис.2.46).

Рисунок 2.46. Схема фрезерування:

1 - заготовка; 2 - фреза; Dr - головний рух різання; Ds - рух подачі.

Фрезерування буває:

циліндричне (вісь фрези паралельна оброблюваній поверхні);

торцове (вісь фрези перпендикулярна цій поверхні).

Фрезеруванням одержують: плоскі, фасонні, гладкі, рифлені поверхні, пази, канавки, зубчасті колеса тощо.

Фрези бувають:

по формі зуба:

з прямими зубами;

з гвинтовими зубами;

затиловані;

незатиловані (гострокінечні).

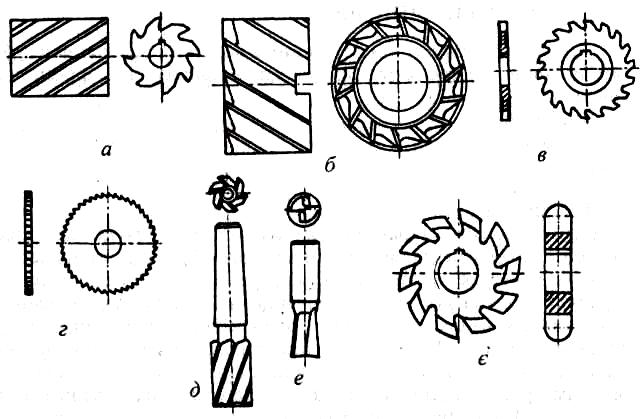

за призначенням (рис.2.47):

для обробки площин (циліндричні і торцові);

для виконання пазів (дискові, пазові, кінцеві, однокутові, двокутові, Т-подібні);

для вирізання фасонних поверхонь (фасонні, дискові, модульні, черв’ячні);

для різки металів (відрізні або пили круглі).

Рисунок 2.47. Типи фрез:

а - циліндрична; б - торцова; в - дискова; г - прорізна; д - кінцева;

е - шпонкова; є – фасонна.