- •Курс лекций по материаловедению

- •Предисловие

- •Рекомендуемая литература

- •Лахтин ю.М., Леонтьева в.П. Материаловедение. – м.: ид Альянс, 2009. – 528 с.

- •Сапунов с.В. Материаловедение: Текст лекций. – сПб.: сПбГиэу, 2006. – 66 с.

- •Сапунов с.В. Основы материаловедения: Учеб. Пособие. – сПб.: сПбГиэу, 2010. – 155 с.

- •1(1). Предмет материаловедения. Историческая справка

- •2(2). Мировое производство основных материалов

- •3(3). Черные и цветные металлы, свойства и применение

- •4(4). Сталь как важнейший конструкционный материал

- •5. Способы получения и технологической обработки металлов и сплавов

- •6. Виды контроля, параметры и методы оценки качества материалов

- •7(12). Механические испытания материалов

- •8(13). Испытание на растяжение

- •1. Характеристики прочности

- •2. Характеристики пластичности

- •9. Испытания на изгиб и сжатие

- •10(14). Определение твердости

- •1. Определение твердости по Бринеллю

- •2. Определение твердости по Роквеллу

- •3. Определение твердости по Виккерсу

- •11(15). Определение ударной вязкости при изгибе

- •12. Испытание на вязкость разрушения

- •13. Испытание на усталость. Живучесть

- •14. Стандарты на материалы. Принципы маркировки и сортамент металлических материалов

- •15. Строение металлического слитка. Влияние на механические свойства величины зерна, способы регулирования

- •16(5). Строение металлов. Применение поликристаллических, монокристаллических и аморфных материалов в промышленности

- •17(6). Основные типы кристаллических решеток. Анизотропия кристаллов

- •18(7). Точечные, линейные и поверхностные дефекты в кристаллах, влияние на прочность

- •19(8). Деформация и разрушение металла. Упругая и пластическая деформация. Механизм пластической деформации. Наклёп

- •20(10). Возврат и рекристаллизация

- •21. Холодная и горячая деформация. Сверхпластичность. Структура и свойства сплавов после горячей обработки давлением

- •22(17). Полиморфные превращения

- •23(18). Строение сплавов. Твердые растворы, химические соединения, механические смеси

- •24. Диаграммы фазового равновесия

- •25. Правило фаз и правило отрезков

- •26. Ликвация в сплавах

- •27. Связь между свойствами сплавов и типом диаграммы состояния

- •28(19). Фазы и структуры на диаграмме состояния железо-цементит

- •Механические свойства основных структурных составляющих сталей и чугунов

- •29(20). Железо и сплавы на его основе. Влияние углерода и постоянных примесей на свойства стали

- •30(21). Легирующие элементы в стали. Влияние легирующих элементов на диаграмму состояния

- •31(22). Структурные классы легированных сталей

- •32(23). Цели легирования

- •33. Превращения аустенита при охлаждении. Термокинетическая диаграмма

- •34(24). Основные виды термической обработки. Предварительная и окончательная термообработка

- •35(25). Виды отжига и их назначение

- •36(26). Закалка и отпуск сталей. Поверхностная закалка

- •37(27). Искусственное и естественное старение сплавов

- •38. Виды брака при термообработке

- •39(28). Термомеханическая обработка и ее разновидности

- •Сравнительные данные по механическим свойствам

- •40(29). Химико-термическая обработка, ее разновидности и применение

- •41(9). Объемное и поверхностное деформационное упрочнение

- •42(30). Классификация сталей

- •43(31). Конструкционные стали и сплавы, маркировка, свойства и область применения

- •1. Углеродистые стали

- •2. Легированные стали

- •44(32). Инструментальные стали и сплавы, маркировка, свойства и область применения

- •45(31.3). Стали и сплавы с особыми физическими свойствами

- •46(33). Белый, серый, высокопрочный, ковкий и легированный чугун, маркировка, структура, свойства и область применения

- •47(34). Магний и сплавы на его основе, маркировка, свойства и область применения

- •48. Бериллий и сплавы на его основе, маркировка, свойства и область применения

- •49(35). Алюминий и сплавы на его основе, маркировка, свойства и область применения

- •50(36). Титан и сплавы на его основе, маркировка, свойства и область применения

- •51(37). Медь и сплавы на ее основе, маркировка, свойства и область применения

- •52. Никель и сплавы на его основе, маркировка, свойства и область применения

- •53(38). Тугоплавкие металлы и сплавы, маркировка, свойства и область применения

- •54(39). Антифрикционные материалы, маркировка, структура, свойства и область применения

- •55. (40). Неметаллические материалы. Классификация полимеров

- •56. (40). Пластические массы, состав, свойства и область применения

- •57. Эластомеры. Состав, классификация и свойства резин

- •58. Клеящие материалы и герметики, состав, классификация и свойства

- •5 9. Неорганические материалы. Графит, керамика, неорганическое стекло, ситаллы, свойства и область применения

- •60. Порошковые материалы, структура, свойства и область применения

- •61. Композиционные материалы с металлической и неметаллической матрицей, структура, свойства и область применения

- •62. Наноматериалы

- •63. Древесные материалы, классификация, свойства и область применения

- •64. Вспомогательные материалы. Смазочные и смазочно-охлаждающие материалы, асбест, бумага кожа, текстиль

- •65. Защитные и декоративные покрытия. Лакокрасочные, электролитические и горячие покрытия. Плакирование

- •Приложение а

- •Приложение б Кратные и дольные приставки к физическим единицам

- •Приложение в Ориентировочный перевод значений твердости, определяемых по методу Бринелля, Роквелла и Виккерса

62. Наноматериалы

К классу наноматериалов относят материалы с размером структурных элементов (хотя бы в одном измерении) 1...100 нм – ультрадисперсные порошки (УДП), нановолокна, нанопленки, наноструктурированные материалы и т. п.

Нанометровый масштаб материи открывает принципиально новые свойства вещества. Особенность наночастиц состоит в их сверхвысокой удельной поверхности – при радиусе частицы менее 50 нм она составляет более 6∙107 1/м. Это резко повышает величину и роль поверхностной энергии в ультрадисперсных системах. Размеры частиц оказываются соизмеримыми с длиной пробега в металлах электронов и фононов, что кардинально меняет ряд свойств материала: уменьшается параметр кристаллической решетки, обычные проводники приобретают сверхпроводимость, ферромагнетики становятся парамагнетиками и, наоборот, могут проявлять супермагнетизм, меняется степень черноты материала, увеличивается коррозионная стойкость, резко растет прочность и твердость при одновременном увеличении пластичности и т. д. Все это позволяет относить наноматериалы к новому классу материалов, промежуточному между кристаллическим и аморфным состояниями.

1. УДП широко используют в качестве катализаторов для химической промышленности и добавок к моторным маслам, восстанавливающим поверхности трущихся деталей; в атомной энергетике (таблетки ТВЭЛов изготавливаются из порошка UO2), в новых видах оружия («графитовая бомба» – контейнер, начиненный высокопроводящим УДП-графитом, выводящим из строя энергосистемы противника), в защитных системах поглощения ВЧ- и рентгеновского излучений (в том числе радиопоглощающих нанопокрытиях самолетов-невидимок «Стелс» и др. военной техники), при создании сверхпрочных материалов (сопла из УДП алмаза), в качестве шлифующего и полирующего материала при «финишинге» (конечной обработке) изделий электронной техники – полупроводников, диэлектриков и т. п. Перспективна добавка УДП к обычным порошкам при их прессовании и спекании, так, например, при получении порошковой никель-молибденовой стали замена карбонильного никеля на его УДП повысила прочность изделий в 1,5 раза, а их пластические свойства – в 4 раза.

Для получения УДП используют различные технологии: механическое измельчение; осаждение из растворов; газофазные способы – конденсация и плазмохимия. Например, УДП на основе Fe, Ni, Co можно получать, пропуская через плазменный разряд переменного тока карбонилы этих металлов, частицы титана – пропуская через разряд газообразный хлорид TiCl4 (TiCl4 = Ti + 2С12) и т. п.

2. В ходе направленного конструирования новых наноматериалов были созданы и исследованы фуллерены и нанотрубки.

Фуллерены77 представляют собой семейство сферических замкнутых полых молекул разных размеров. Их поверхность состоит из соприкасающихся правильных пяти- и шестиугольников, в вершинах которых расположены атомы углерода. Общий символ фуллеренов – Сn, где n – число атомов углерода, образующих данный фуллерен – рис. 62.1.

Р ис.

62.1. Строение фуллеренов С60,

С70

и С90

ис.

62.1. Строение фуллеренов С60,

С70

и С90

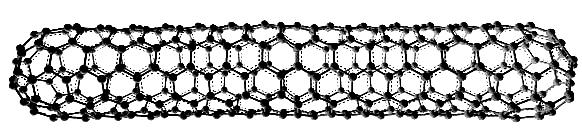

Н анотрубки78

– это молекулы из более миллиона атомов

углерода, представляющие собой трубки

с диаметром около нанометра и длиной

несколько десятков микрометров. На

боковых стенках трубок атомы углерода

расположены в вершинах правильных

шестиугольников. Концы трубок могут

быть закрытыми (рис. 62.2) и открытыми.

анотрубки78

– это молекулы из более миллиона атомов

углерода, представляющие собой трубки

с диаметром около нанометра и длиной

несколько десятков микрометров. На

боковых стенках трубок атомы углерода

расположены в вершинах правильных

шестиугольников. Концы трубок могут

быть закрытыми (рис. 62.2) и открытыми.

Рис. 62.2. Схема строения закрытой нанотрубки

Углеродные нанотрубки в 50…100 раз прочнее стали, имея в шесть раз меньшую плотность. Нанотрубки сочетают аномально высокие значения прочностных и упругих свойств – предел прочности на разрыв равен 30…100 ГПа при значениях модуля Юнга от 1,0 до 1,4 ТПа. Любопытно, что модуль Юнга, характеризующий жесткость материала, у нанотрубок вдвое выше, чем у обычных углеродных волокон.

На основе нанотрубок создают базовые элементы электронных систем, сверхпрочные нити и канаты, новые особо прочные композиционные материалы (в том числе «суперброню» для танков и бронежилетов), зонды для атомно-силовой микроскопии, подвесы нановесов, лампы накаливания и др.

Для получения фуллеренов и нанотрубок используется дуговой разряд между графитовыми электродами, а также пиролиз органических соединений и электролиз солей. Металлические нанопроволоки получают осаждением паров металла на подложках, имеющих ступенчатую структуру, полученную методом микролитографии.

3. Перспективным направлением является создание нанолегированных, а также наноструктурированных материалов.

Установлено, что добавка 11,5 масс. % многослойных углеродных нанотрубок диаметром 0,2 мкм к полипропилену приводит к удвоению его прочности на разрыв. Добавление 5 об. % нанотрубок к алюминию также вдвое увеличивает прочность получающегося материала. Теоретические оценки показывают, что при оптимальной доле нанотрубок в материале около 10 об. %, его прочность на разрыв может быть увеличена в шесть раз.

Для сплавов Ti50А150 и Ti50Ni50 обнаружено, что при размере зерна ~ 20 нм предел прочности σв составляет порядка 2500 МПа против 500...700 МПа при зерне в 5 мкм. Предполагается, что снижение размера зерен поликристаллических металлов с 10 мкм до 10 нм позволит повысить прочность примерно в 30 раз.

На этих основах прогнозируется создание новых сверхлегких материалов с внутренней наноструктурой для изготовления всех видов наземных, воздушных и космических систем, которые будут в десятки раз прочнее стали.

В настоящее время нанотехнологии вплотную подходят к решению вопроса о создании из атомов нужных структур, не существующих в природе, но смоделированных на компьютере специально для получения заданных свойств. Использование наноматериалов, как ожидается, будет определять технический прогресс в начале XXI в.