Конструктивные особенности арок

Д вухшарнирные

сплошные арки проектируют чаще всего

с параллельными поясами.

Сквозные арки делают либо с параллельными

поясами, либо при большой высоте арки

с переломом наружного пояса, который

над опорами имеет вертикальные участки.

Около опор пояса арок сближаются и

заканчиваются опорным устройством —

шарниром. Параллельные пояса при

очертании арки по дуге окружности

создают предпосылки для типизации

конструктивных элементов и с архитектурной

точки зрения вполне приемлемы.

вухшарнирные

сплошные арки проектируют чаще всего

с параллельными поясами.

Сквозные арки делают либо с параллельными

поясами, либо при большой высоте арки

с переломом наружного пояса, который

над опорами имеет вертикальные участки.

Около опор пояса арок сближаются и

заканчиваются опорным устройством —

шарниром. Параллельные пояса при

очертании арки по дуге окружности

создают предпосылки для типизации

конструктивных элементов и с архитектурной

точки зрения вполне приемлемы.

Серповидная форма двухшарнирной арки не отвечает характеру изменения усилий по ее длине и применяется только из архитектурных соображений.

Высоту сечения сплошных арок назначают в пределах */50—7«о пролета, сквозных — в пределах '/зо—Убо пролета. Возможность применения в арках столь небольшой высоты сечения объясняется относительно малой величиной изгибающих моментов.

С плошные

арки обычно проектируют сварными с

сечением в виде широкополочного двутавра

(как и в сплошных рамах); в пологих арках

продольные силы велики, поэтому стенку

арки можно назначат-»* более мощной, чем

в раме или балке. Сквозные арки обычно

конструируются аналогично легким

фермам. Пояса их компонуются из тавров,

уголков, легких швеллеров и т. п. При

больших усилиях применяются двухстенчатые

сечения. Если кривая давления не

выходит за пределы высоты сечения, то

оба пояса оказываются сжатыми и тогда

особое внимание необходимо обратить

на обеспечение устойчивости арки.

Сечения элементов решетки из-за

незначительной поперечной силы подбирают

по гибкости из уголков или небольших

швеллеров. Это также стимулирует

уменьшение высоты сечения арок. Решетка

сквозных арок проектируется треугольной

с дополнительными стойками или без них

и раскосной. Стойки размешаются либо

нормально к поясам, либо вертикально.

Наиболее целесообразно нормальное

расположение стоек (особенно в круговых

арках), при котором стержни решетки

получаются одинаковыми по длине арки.

В плоскостях стоек располагаются главные

прогоны, обеспечивающие устойчивость

одностенчатых арок н поддерживающие

элементк кровли. Размеры панелей арки

обычно принимают близкими к высотс

арки. Монтажные стыки в арках размещают,

исходя из условия разбивки арки на

отправочные элементы длиной 6—9 м,

удобные для транспортирования. Арки

обычно монтируют крупными элементами,

большей частью целиком или полуарками

(весьма часто методом поворота), так что

монтажные стыки осуществляются в

процессе ’укрупнительной сборки.

Криволинейное очертание сплошных арок

усложняет их изготовление, однако

улучшает внешний вид конструкции.

Сквозные арки в целях упрощения

изготовления могут иметь и ломаное

очертание

плошные

арки обычно проектируют сварными с

сечением в виде широкополочного двутавра

(как и в сплошных рамах); в пологих арках

продольные силы велики, поэтому стенку

арки можно назначат-»* более мощной, чем

в раме или балке. Сквозные арки обычно

конструируются аналогично легким

фермам. Пояса их компонуются из тавров,

уголков, легких швеллеров и т. п. При

больших усилиях применяются двухстенчатые

сечения. Если кривая давления не

выходит за пределы высоты сечения, то

оба пояса оказываются сжатыми и тогда

особое внимание необходимо обратить

на обеспечение устойчивости арки.

Сечения элементов решетки из-за

незначительной поперечной силы подбирают

по гибкости из уголков или небольших

швеллеров. Это также стимулирует

уменьшение высоты сечения арок. Решетка

сквозных арок проектируется треугольной

с дополнительными стойками или без них

и раскосной. Стойки размешаются либо

нормально к поясам, либо вертикально.

Наиболее целесообразно нормальное

расположение стоек (особенно в круговых

арках), при котором стержни решетки

получаются одинаковыми по длине арки.

В плоскостях стоек располагаются главные

прогоны, обеспечивающие устойчивость

одностенчатых арок н поддерживающие

элементк кровли. Размеры панелей арки

обычно принимают близкими к высотс

арки. Монтажные стыки в арках размещают,

исходя из условия разбивки арки на

отправочные элементы длиной 6—9 м,

удобные для транспортирования. Арки

обычно монтируют крупными элементами,

большей частью целиком или полуарками

(весьма часто методом поворота), так что

монтажные стыки осуществляются в

процессе ’укрупнительной сборки.

Криволинейное очертание сплошных арок

усложняет их изготовление, однако

улучшает внешний вид конструкции.

Сквозные арки в целях упрощения

изготовления могут иметь и ломаное

очертание

Краткие сведения Технические характеристики.

Климатические условия района строительства:

-ветровое давление – 23кгс/м²

-вес снегового покрова – 70 кгс/м²

-расчётная температура наружного воздуха – минус 25°С

-степень агрессивного воздействия атмосферы на металлоконструкции (СниП 2.03.11-85) – слабоагрессивая

-грунты основания – естественные, непросадочные.

Условия эксплуатации здания:

-здание отапливаемое

-расчётная внутренняя температура воздуха – плюс 16 °С

-относительная влажность воздуха в помещениях – не более 60%

-степень агрессивного воздействия среды в помещениях на металлоконструкции – неагрессивная (СниП 2.03.11-85).

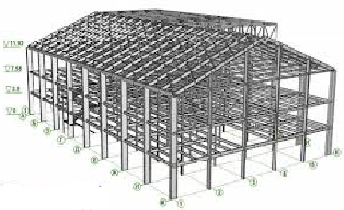

Архитектурно строительная часть.

Объёмно-планировочные решения:

-здание отдельно стоящее

-размеры здания в плане – 100*120 метров

-высота от конька до низа арок – 19.35 метра

-расширение здания не предусматривается

-за отметку ±0.000 принята отметка пола первого этажа.

Конструктивные решения:

-несущие элементы каркаса – решётчатые двух шарнирные арки пролётом 100 метров с шагом 12 метров. Фундаменты од арки объединяются затяжками длиной 100 метров

-кровля – кровельный ковёр типа «Си-пласт» по утеплителю «Paroc» из двух слоёв и стального профнастила. Водоотвод – наружный неорганизованный

-торцевые стены толщиной 400 миллиметров самонесущие из газосиликатных блоков.

Одноэтажное промышленное здание с железобетонным каркасом

Объект: Завод опытных металлоконструкций.

Одноэтажные промышленные здания в составляют 80% от общего числа промышленных зданий. Этим определяется важность изучения конструкций и методики расчета этих сооружений, что необходимо не только при строительстве, но и при эксплуатации зданий, а также при их реконструкции.

Разработка проекта каркаса одноэтажного промздания из сборных железобетонных конструкций начинается с эскизного проектирования.

На основании исходных данных выполняется компоновка каркаса с назначением размеров поперечной и продольной рам каркаса, назначаются размеры температурных блоков. На основании требований стандартизации и унификации сборных конструкций выполняется привязка колонн к разбивочным осям в поперечном и продольном направлениях. После расстановки связей обеспечивается пространственная жесткость каркаса и его геометрическая неизменяемость.

Далее выполняется расчет основных конструкций железобетонного каркаса одноэтажного промышленного здания: колонны, фундамента и стропильной фермы, а также прочностные расчеты внецентренно сжатых и внецентренно растянутых элементов, в том числе предварительно напряженных, включая расчеты по трещинообразованию и раскрытию трещин, расчеты плиты фундамента на продавливание и изгиб, специфические прочностные расчеты консоли колонны и опорного узла фермы.

Каркас одноэтажного промышленного здания состоит из фундаментов, фундаментных балок, колонн, несущих элементов докрытая, подкрановых балок и связей.

Каркасы выполняют в основном из сборных железобетонных элементов. Монолитный железобетон применяют при наличии соответствующего технологического обоснования. В зданиях с большими пролетами и высотой при грузоподъемности мостовых кранов 50 т и более, а также в особых условиях строительства и эксплуатации допускаются стальные каркасы. В ряде случаев применяются смешанные каркасы.

При выборе материалов необходимо учитывать размеры пролетов и шага колонн, высоту здания, величину и характер действующих на каркас нагрузок, наличие агрессивных факторов, требования огнестойкости, долговечности и технико-экономические обоснования.

Каркас промышленного здания подвергается сложному комплексу силовых и не силовых воздействий. Силовые воздействия возникают от постоянных и временных нагрузок (собственная масса конструкций, снег, ветер, люди, эксплуатационное оборудование, грузоподъемные устройства и т. д.). В связи с этим элементы каркаса должны отвечать требованиям прочности и устойчивости.

Н е

силовые воздействия образуются от

влияния внешней и внутренней среды в

виде положительных и отрицательных

температур, пара, содержащихся в воздухе

химических веществ, действия минеральных

масел, кислот и т. д. Все эти компоненты

разрушают структуру строительных

материалов, а следовательно, и конструкций.

Поэтому элементы каркаса должны обладать

термостойкостью, влагостойкостью и

биостойкостью.

е

силовые воздействия образуются от

влияния внешней и внутренней среды в

виде положительных и отрицательных

температур, пара, содержащихся в воздухе

химических веществ, действия минеральных

масел, кислот и т. д. Все эти компоненты

разрушают структуру строительных

материалов, а следовательно, и конструкций.

Поэтому элементы каркаса должны обладать

термостойкостью, влагостойкостью и

биостойкостью.

П ри

строительстве промышленного здания

наибольший расход материалов приходится

на несущие элементы здания, составляющие

его каркас. Поэтому снижение расхода

этих материалов обеспечивает эффективность

строительства. Оно может быть достигнуто

более полным использованием

физико-механических свойств материалов,

в основном, бетона и железобетона, так

как именно эти материалы являются

основными при изготовлении конструкций

каркаса. Экономия может быть достигнута

и совершенствованием конструктивной

формы элементов. Так, например, замена

железобетонных колонн прямоугольного

сечения на двухветвевые уменьшает

расход железобетона на 22.-.26 %, применение

пространственных покрытий вместо

плоских сокращает расход бетона на 26 %

и стали до 34 %. Большую экономию дает

использование материалов высокой

прочности. Так, повышение классов бетона

с ВЗО до В50...В60 позволяет сократить его

расход в балках и фермах на 8...10 %, а

применение высокопрочной арматуры

обеспечивает экономию стали до 36%.

ри

строительстве промышленного здания

наибольший расход материалов приходится

на несущие элементы здания, составляющие

его каркас. Поэтому снижение расхода

этих материалов обеспечивает эффективность

строительства. Оно может быть достигнуто

более полным использованием

физико-механических свойств материалов,

в основном, бетона и железобетона, так

как именно эти материалы являются

основными при изготовлении конструкций

каркаса. Экономия может быть достигнута

и совершенствованием конструктивной

формы элементов. Так, например, замена

железобетонных колонн прямоугольного

сечения на двухветвевые уменьшает

расход железобетона на 22.-.26 %, применение

пространственных покрытий вместо

плоских сокращает расход бетона на 26 %

и стали до 34 %. Большую экономию дает

использование материалов высокой

прочности. Так, повышение классов бетона

с ВЗО до В50...В60 позволяет сократить его

расход в балках и фермах на 8...10 %, а

применение высокопрочной арматуры

обеспечивает экономию стали до 36%.

Т иповым

решением при конструировании сборного

железобетонного каркаса одноэтажного

промышленного здания является применение

поперечных рам из сборных железобетонных

колонн и несущих элементов покрытия

(балок или ферм) и продольных элементов

в виде фундаментных, подкрановых и

обвязочных балок, плит покрытия и связей.

Соединение несущих элементов покрытия

с колоннами в этом случае принято

шарнирным. Это позволяет осуществить

независимую типизацию балок, ферм и

колонн, так как при шарнирном соединении

нагрузка, приложенная, к одному из

элементов, не вызывает изгибающего

момента в другом. Достигается высокая

степень универсальности элементов

каркаса, возможность их использования

для различных решений и типов несущих

элементов покрытия. Кроме того, шарнирное

соединение колонн, балок и ферм

конструктивно значительно проще

жесткого, тем самым облегчается

изготовление и монтаж конструкций.

иповым

решением при конструировании сборного

железобетонного каркаса одноэтажного

промышленного здания является применение

поперечных рам из сборных железобетонных

колонн и несущих элементов покрытия

(балок или ферм) и продольных элементов

в виде фундаментных, подкрановых и

обвязочных балок, плит покрытия и связей.

Соединение несущих элементов покрытия

с колоннами в этом случае принято

шарнирным. Это позволяет осуществить

независимую типизацию балок, ферм и

колонн, так как при шарнирном соединении

нагрузка, приложенная, к одному из

элементов, не вызывает изгибающего

момента в другом. Достигается высокая

степень универсальности элементов

каркаса, возможность их использования

для различных решений и типов несущих

элементов покрытия. Кроме того, шарнирное

соединение колонн, балок и ферм

конструктивно значительно проще

жесткого, тем самым облегчается

изготовление и монтаж конструкций.

Все элементы сборных железобетонных каркасов унифицированы и при проектировании их подбор производят по специальным каталогам.

В каркасах большой протяженности устраивают температурные швы, расчленяющие каркас на отдельные участки, называемые температурными блоками. Каждый температурный блок должен иметь длину не более 72 м, ширину не более 144м и обладать самостоятельной пространственной жесткостью.

В современном строительстве широко применяют конструктивную каркасную схему с полным каркасом и самонесущими или навесными стенами и с неполным каркасом и несущими стенами. По роду материалов каркасы зданий выполняют преимущественно из железобетона, но в малоэтажных каменных зданиях иногда применяют внутренний каркас с кирпичными столбами. Стальной каркас применяют в гражданских и промышленных зданиях при значительной высоте или больших пролетах. Кирпичные столбы внутреннего каркаса устраиваются из полнотелого кирпича на растворах высоких марок. Для увеличения несущей способности столбов применяют поперечное или продольное армирование, в первом случае сетки из проволоки укладывают через 2-4 ряда в швы кладки, во втором - вертикально установленные стержни арматуры снаружи столба связывают хомутами и покрывают защитным слоем раствора.

Железобетонные каркасы разделяются на сборные и монолитные, причем первые являются более индустриальными. Монолитный каркас применяют редко, в уникальных зданиях или по особым технологическим требованиям. Колонны и прогоны в монолитном каркасе, армированные стержнями продольной арматуры и поперечными хомутами, составляют единое целое. Бетонирование каркаса осуществляется в опалубке.

Сборные железобетонные каркасы являются основным типом каркасов многоэтажных зданий. Этот каркас в гражданских зданиях состоит из одно- или двухэтажных стоек (колонн) и ригелей таврового или прямоугольного сечения. По высоте стойки соединяются сваркой стальных оголовков колонн между собой или сваркой концов арматурных стержней, выпущенных из тела стоек с последующим замоноличиванием стыка.

Стыки стоек при этом располагают в каждом этаже или через этаж на расстоянии 0,6-1 м от уровня пола. Ригели присоединяют к стойкам сбоку с помощью сварки закладных стальных деталей, предусмотренных в этих конструктивных элементах, и с последующей заделкой бетоном.

В многоэтажных промышленных зданиях применяют балочную и безбалочную схемы каркасов. Элементами каркаса являются колонны с фундаментами под ними и ригели перекрытий, вместе образующие железобетонные рамы. Сборный железобетонный каркас с балочным перекрытием проектируют как рамную, рамно-связевую или шарнирно-связевую системы. При рамной системе вертикальные и горизонтальные нагрузки, приходящиеся на здание, воспринимают железобетонные рамы с жесткими узлами. В рамно-связевой системе рамы с жесткими узлами воспринимают только вертикальные усилия, а горизонтальные усилия воспринимают перекрытия, передавая их на поперечные и торцовые стены и лестничные клетки. Если узлы рам имеют не жесткое, а шарнирное крепление, такая система называется шарнирно-связевой, передача нагрузок при этом происходит также, как и в рамносвязевой. Сборные железобетонные каркасы с балочным перекрытием широко применяют при возведении многоэтажных промышленных зданий. Балочное перекрытие состоит из ригелей (прогонов), опирающихся на консоли колонн, и ребристых плит, уложенных по прогонам. Сборные элементы каркаса соединяются сваркой закладных деталей с последующим замоноличиванием.

При безбалочной схеме на капители колонн, выполненные в виде усеченной пирамиды квадратного сечения в основании, опирают многопустотные надколонные панели. На эти панели укладывают панели перекрытия. При безбалочной схеме перекрытие получается меньшей высоты, чем при балочной, но требуется больше бетона и стали, кроме того, более трудоемок монтаж.

Лучшие показатели имеют сборно-монолитные безбалочные перекрытия. В этой конструкции капителью служит плоская железобетонная плита с отверстием для колонны. На плиту опираются межколонные многопустотные панели, а на них - пролетные панели. Арматурную сетку, укладываемую по межколонным панелям, сваривают с арматурой пролетных панелей и заполняют бетонной смесью. Недостатком такой конструкции является применение монолитного бетона.

Производство металлоконструкций.

М еталлоконструкции

(металлические стальные конструкции)

— это строительные конструкции,

применяемые как несущие в каркасах

зданий и других инженерных сооружений.

еталлоконструкции

(металлические стальные конструкции)

— это строительные конструкции,

применяемые как несущие в каркасах

зданий и других инженерных сооружений.

Металлоконструкции - это высокоэффективные строительные конструкции, стоимость строительства зданий и сооружений из металлоконструкций на 30-40% дешевле, чем стоимость аналогичных сооружений из кирпича и железобетона.

Сегодня стальные металлические конструкции используются практически во всех областях гражданского и промышленного строительства: то рговые и выставочные комплексы, складские терминалы и помещения, дорожная инфраструктура, производственные цеха и промышленные сооружения, здания сельскохозяйственного назначения, жилищное строительство, сооружения нефтегазовой сферы, энергетики, радиосвязи и других объектах строительства.

Передовые технологии изготовления металлоконструкций и современное высокоэффективное оборудование позволяют производить металлоконструкции с любыми индивидуальными характеристиками, отличающиеся высокими показателями качества и надежности.

Большепролетные здания с несущими деревянными конструкциями. Технология изготовления деревянных конструкций.

Объект: Олимпийский спорткомплекс «Трудовые резервы».

И спользование

деревянных конструкций, таких, как

балки, арки, рамы, фермы в качестве

несущих для покрытий большепролетных

зданий, в силу их небольшого веса,

приводит к облегчению и удешевлению

элементов сборного или монолитного

каркаса. Подобные здания могут

использоваться в промышленном

строительстве для неагрессивных

производств, но наибольшее применение

они получили при строительстве гражданских

зданий. Это, в первую очередь, спортивные

сооружения. Например, олимпийский

спортивный зал в г. Солт-Лейк-Сити (США)

имеет покрытие в виде клеедеревянного

сетчатого купола с треугольными ячейками

диаметром 150 м и высотой 38 м, опирающегося

на стальное опорное кольцо; овальный

спортивный зал в г. Пуатье (Франция),

основной несущей конструкцией покрытия

которого является клеедеревянная арка

пролетом 75 м, на нее опираются клеедеревянные

балки с различными пролетами, имеющие

обратные выгибы и опирающиеся с другой

стороны на железобетонные колонны;

дворец спорта в г. Архангельске (Россия),

несущие конструкции которого представляют

собой клеедеревянные сегментные арки

пролетом 63 м, опирающиеся на железобетонные

рамы пристроек. Кроме того, деревянные

конструкции для покрытия большепролетных

зданий могут использоваться в крупных

магазинах, офисных центрах, транспортных

терминалах. Так, здание международного

аэропорта в г. Осло (Норвегия) состоит

из центральной трехпролетной части,

перекрываемой девятью сдвоенными

клеедеревянными балками длиной 120 м,

установленными на железобетонные

колонны с шагом 15 м; балки между собой

соединены пространственными деревянными

фермами; левая и правая части терминала

представляют собой однопролетные здания

длиной 250 м, перекрытые клеедеревянными

18-метровыми балками, установленными с

шагом 8 м.

спользование

деревянных конструкций, таких, как

балки, арки, рамы, фермы в качестве

несущих для покрытий большепролетных

зданий, в силу их небольшого веса,

приводит к облегчению и удешевлению

элементов сборного или монолитного

каркаса. Подобные здания могут

использоваться в промышленном

строительстве для неагрессивных

производств, но наибольшее применение

они получили при строительстве гражданских

зданий. Это, в первую очередь, спортивные

сооружения. Например, олимпийский

спортивный зал в г. Солт-Лейк-Сити (США)

имеет покрытие в виде клеедеревянного

сетчатого купола с треугольными ячейками

диаметром 150 м и высотой 38 м, опирающегося

на стальное опорное кольцо; овальный

спортивный зал в г. Пуатье (Франция),

основной несущей конструкцией покрытия

которого является клеедеревянная арка

пролетом 75 м, на нее опираются клеедеревянные

балки с различными пролетами, имеющие

обратные выгибы и опирающиеся с другой

стороны на железобетонные колонны;

дворец спорта в г. Архангельске (Россия),

несущие конструкции которого представляют

собой клеедеревянные сегментные арки

пролетом 63 м, опирающиеся на железобетонные

рамы пристроек. Кроме того, деревянные

конструкции для покрытия большепролетных

зданий могут использоваться в крупных

магазинах, офисных центрах, транспортных

терминалах. Так, здание международного

аэропорта в г. Осло (Норвегия) состоит

из центральной трехпролетной части,

перекрываемой девятью сдвоенными

клеедеревянными балками длиной 120 м,

установленными на железобетонные

колонны с шагом 15 м; балки между собой

соединены пространственными деревянными

фермами; левая и правая части терминала

представляют собой однопролетные здания

длиной 250 м, перекрытые клеедеревянными

18-метровыми балками, установленными с

шагом 8 м.

В озведение

зданий с деревянными несущими конструкциями

практически полностью осуществляется

по схемам и с использованием методов,

ранее рассмотренных при возведении

большепролетных зданий с несушими

железобетонными и металлическими

конструкциями.

озведение

зданий с деревянными несущими конструкциями

практически полностью осуществляется

по схемам и с использованием методов,

ранее рассмотренных при возведении

большепролетных зданий с несушими

железобетонными и металлическими

конструкциями.

Отличительные особенности возведения зданий с деревянными конструкциями в период, непосредственно предшествующий монтажу, связаны со свойствами древесины как строительного материала. Необходимо:

• проведение технологических мероприятий по препятство-ванию увлажнения грунтовой и атмосферной влагой монтируемых конструкций — устройство прокладок, навесов

• выявление и устранение дефектов, которые могли возникнуть при транспортировке и разгрузке.

Такие конструкции, как балки, арки с затяжкой, фермы, монтируют полностью собранными. Сборку осушествляют в заводских или построечных условиях. Трехшарнирные рамы и арки монтируют по частям, устанавливая в проектное положение каждую из половинок конструкции и соединяя их после установки в коньковом узле.

Несмотря на широкий диапазон применения и тип конструкций, существует целый ряд условий, которые необходимо выполнять при монтаже всех большепролетных деревянных конструкций:

• подъем монтируемых конструкций следует осуществлять только с использованием траверс и стяжек, обеспечивающих целостность конструкции. В зонах строповки необходимо устанавливать защитные прокладки;

• подводить под конструкции временные системы опира-ния и монтажа до достижения ими проектных положений;

• выверять положения опорных площадок, на которые будет монтироваться конструкция, по отношению к осям возводимого здания;

• осуществлять устройство выверочных монтажных осей на металлических элементах, используемых в узлах крепления между несущими конструкциями каркаса и деревянными конструкциями.

В некоторых случаях, крепление деревянных конструкций с каркасом осуществляют при помощи арматурных стержней, вклеенных в древесину крайних зон сечения конструкции и замоноличиваемых внешними концами в анкерные гнезда элементов железобетонного каркаса. В случае если элементы каркаса металлические, то внешние концы стержней устанавливают в монтажные отверстия и закрепляют с помощью сварки или при наличии на стержнях резьбы гайками. Недостатком такого типа крепления является его низкая надежность, связанная с проблемами точности и прочности установки стержней, сложностью юстировки (выверки) монтируемой конструкции, невозможностью, в случае необходимости, замены узла крепления. Описываемые узлы крепления могут применяться при монтаже стоек, а также балок и ферм небольшого пролета.

Наиболее часто используемым узлом крепления деревянных конструкций с каркасом является крепежный элемент, состоящий из двух частей, одна из которых в виде площадки опирания при железобетонной конструкции замоноличивается или закрепляется болтами, при металлической — сваривается, а другая часть в виде пластин, анкерных столиков, башмаков крепится на болтах к деревянной конструкции. С помощью геодезических приборов выверяют горизонтальность установки площадки и пластин, башмаков или столиков. В виде рисок на них наносят монтажные оси. Элементы устанавливают один на другой, поддомкрачиванием добиваются совпадения монтажных осей на них и отверстий, в которые устанавливают крепежные болты.

М онтируемая

первой несущая деревянная конструкция

после установки должна быть закреплена

временными растяжками или другими

приспособлениями. При установке

последующих конструкций в проектное

положение они должны быть сразу скреплены

со смонтированной первой конструкцией

постоянными связями и ограждающими

конструкциями — настилами, прогонами,

панелями.

онтируемая

первой несущая деревянная конструкция

после установки должна быть закреплена

временными растяжками или другими

приспособлениями. При установке

последующих конструкций в проектное

положение они должны быть сразу скреплены

со смонтированной первой конструкцией

постоянными связями и ограждающими

конструкциями — настилами, прогонами,

панелями.

Поверх несущих конструкций устраивают ограждающие покрытия. Покрытия бывают утепленные и неутепленные, которые монтируют по деревянным дощатым или клеедеревянным настилам, металлическим прогонам, деревянным балкам или фермам или другим конструкциям, обеспечивающим пространственную жесткость кровли в целом. В основном применяют три типа покрытий: безрулонные, когда покрытие кровли состоит из обеспечивающих пространственную жесткость облегченных утепленных панелей заводского производства, а гидро- и теплоизоляция здания обеспечивается этими панелями и их сопряжением; оезрулонные чешуйчатые, когда поверх настила укладывают утеплитель, паро- и гидроизоляцию, а затем защитно-декоративный слой — черепицу, металлочерепицу, синтетические кровельные листы на битумной основе; рулонные — аналогичные описанным выше безрулонным чешуйчатым, но в которых в качестве завершающего слоя используется рулонный ковер.

Монолитные каркасные здания, высотное строительство: проектирование и воздействие

Объект: Жилой дом бизнес – класса «Парус».

Монолитное и монолитно-каркасное строительство – самые технологичные способы возведения жилых и административных зданий. В первом случае из бетона изготавливаются стены целиком; каркасно-монолитная технология предполагает, что сначала создается монолитный каркас, к которому затем монтируются стены из готовых панелей или из кирпича при этом монолитные каркасные здания получаются гораздо прочнее, чем просто кирпичные, и легче, чем полностью монолитные.

Процесс монолитного строительства состоит из следующих основных технологических этапов:

Установка опалубки.

Устройство арматурного каркаса.

Заливка бетона.

Прогрев (в зимнее время).

Уход за бетоном.

Снятие опалубки (распалубка).

Чтобы построить монолитное сооружение, устанавливается опалубка - форма для будущего здания. Она в определенных местах усиливается стальной арматурой. Монолитные работы производятся с использованием разных типов опалубки, которые определяются в зависимости от конкретного случая и типа производимых работ. Монолитное строительство домов может использовать стеновую опалубку для горизонтальных или вертикальных поверхностей, стеновую ползущую, а также для возведения закругленных конструкций.

Затем полости в опалубке заполняются бетонным раствором, который поступает с завода в цементовозе (при больших объемах работ) или готовится из сухой бетонной смеси здесь же, на стройплощадке.

Обычно формовочные элементы опалубки представляют собой усиленные металлические щиты, которые могут быть всевозможных форм и позволяют осуществить самые смелые задумки архитектора.

Монолитное строительство домов подразумевает использование нескольких вариантов каркасов: с несущими продольными стенами, с несущими поперечными стенами, с перекрытиями на несущих колоннах.

Заливка бетонной смеси в больших объёмах обычно производится специализированным предприятием — бетонным заводом или узлом. В этом случае поставка бетона на объект производится автобетоносмесителями (миксерами). Если объёмы заливки невелики, то бетон целесообразнее приготовить на строительной площадке с помощью бетономешалок или вручную. Подача бетона в форму производится краном или бетононасосом.

После укладки бетона в опалубку для предотвращения образования пустот и раковин обязательно производится его уплотнение с помощью глубинных, либо поверхностных вибраторов. Тщательное уплотнение бетона в теле опалубки даёт высокое качество конечного продукта, что несёт экономическую выгоду производству и позволяет минимизировать затраты на предчистовую отделку помещений.

После застывания первого уровня опалубка поднимается на следующий при помощи специального гидравлического оборудования – этап за этапом. В последнее время стало популярно монолитное монолитно-каркасное строительство с несъемной пенополистирольной опалубкой, особенно в коттеджном строительстве, что позволяет экономить время строительства и стоимость отделочных работ.

Благодаря отсутствию швов и полых элементов, каркас здания получается значительно долговечнее, чем при других способах строительства.

Плюсы монолитных зданий

По сравнению, например, с панельными домами, монолитные и монолитные каркасные здания обладают массой преимуществ. Вот некоторые из них.

Оперативность строительства и отделки. Строительство таких домов дает существенный выигрыш во времени по сравнению с другими способами. Например, одноэтажный дом можно построить за неделю, включая время на изготовление цементного раствора. К тому же, монолитно-каркасное строительство позволяет избежать усадки дома и возникновения трещин в первые годы после постройки. Благодаря тому, что опалубка устанавливается идеально ровно, после сдачи дома в эксплуатацию стены и пол уже готовы к чистовой отделке.

Простота перепланировки. Поскольку монолит образует цельную, прочную конструкцию, несущими являются только внешние стены. Это значит, что внутренние стены можно переносить и делать в них проемы без риска обрушить здание. Вот почему квартиры в монолитных и монолитно-кирпичных новостройках (в том числе и типовых) идут со свободной планировкой.

Пожаробезопасность. При пожаре может сгореть только отделка – сам монолит останется цел, поскольку не содержит пустот и горючих скрепляющих элементов.

Энергоэффективность. Каркасно-монолитная технология предполагает отсутствие щелей, а потому обеспечивает прекрасную тепло- и звукоизоляцию: монолитные каркасные здания отличаются тем, что зимой в них тепло, а летом прохладно.

Недостатки монолитного строительства

Невысокая прочность и сейсмостойкость при большой массе (напр. прочность бетона в 10 раз меньше прочности стали).

Более высокая трудоёмкость и стоимость (в сравнении с каркасно-панельным строительством).

П овышенные

градиенты свойств (анизотропия бетона).

овышенные

градиенты свойств (анизотропия бетона).

«Парус»

При строительстве дома используются прогрессивные строительные технологии и материалы, и самые современные инженерные системы.

Фундамент здания - 295 буронабивных свай и полутораметровая монолитная железобетонная плита.

Каркас здания - монолитный железобетонный, заполненный газосиликатными блоками.

Фасад – вентфасад с облицовкой плиткой «Керамогранит», фасадное остекление из закаленного стекла. Окна, выходящие на остекленные лоджии и балконы, из профиля ПВХ с двухкамерным стеклопакетом.

Индивидуальный учет и регулировка отопления, электроэнергии.

Приточно-вытяжная вентиляция с механическим и естественным движением воздуха.

Централизованное поквартирное кондиционирование воздуха с системами обще обменной приточно-вытяжной вентиляции, с системами автоматического регулирования тепла, холода.

Электроснабжение комплекса - от отдельно стоящей трансформаторной подстанции. Для резервного электроснабжения предусматривается дизель-генераторная установка.

Высокоскоростные лифты OTIS по 3 в каждом подъезде, в административной части - панорамный лифт.

Цифровое телевидение, высокоскоростной Интернет, местная телефонная связь.

Охранно-пожарная сигнализация с системой видео наблюдения и контроля доступа. Противопожарная защита включает в себя системы внутреннего противопожарного водопровода, автоматического пожаротушения, противодымной вентиляции, пожарной сигнализации, оповещения о пожаре и управления эвакуацией.

Наличие собственной службы эксплуатации здания, мониторинга и консьерж.

Для создания комфортной среды дворового пространства жилого дома, а также защиты входов проектом предусмотрены остекленные навесы в виде верхних фонарей и участков витражей.

Жилой комплекс «Парус» не просто очередной объект инвестиций, а новое веяние в архитектуре столицы.

Одноэтажное производственное здание в железобетоне. Железобетонные несущие каркасы. Элементы каркаса.

Объект: 16-ый учебный корпус БНТУ.

П римером

одноэтажного промышленного здания

является 16 учебный экспериментальный

корпус БНТУ. Этот корпус предназначен

для проведения научных исследований.

Здесь испытывают фрагменты зданий и

сооружений, фермы, новые виды конструктивных

элементов. Также проходят лабораторные

работы по испытанию строительных

конструкций.

римером

одноэтажного промышленного здания

является 16 учебный экспериментальный

корпус БНТУ. Этот корпус предназначен

для проведения научных исследований.

Здесь испытывают фрагменты зданий и

сооружений, фермы, новые виды конструктивных

элементов. Также проходят лабораторные

работы по испытанию строительных

конструкций.

Это двух пролетное здание длиной 84 м, шириной 48 м, шаг колонн составляет 12 м, пролет-24 м. За пролёт принимается расстояние между осями колонн в поперечном направлении здания.

Конструктивное решение. Каркас является основой здания. Он воспринимает вертикальную и горизонтальную нагрузку - ветровую и крановую. Элементы данного промышленного здания: колонны крайнего и среднего ряда, фундаменты, несущие элементы покрытия (чаще это фермы, балки) плиты КжС образующие крупноразмерный ж/б свод.Удачно сочетаются несущие и ограждающие конструктивные элементы. Колонны крайнего ряда прямоугольные ступенчатые элементы ступенчатого сечения. Их применяют в промышленных зданиях с грузоподъёмностью кранов до 30 тонн. Выступающая часть колонны называется консолью. Участок от верха колонны до консоли называется над крановой частью колонны (380x400)…(500x600), участок от консоли до фундамента - подкрановой частью (400x600)…(500x800). Связи колонн А-образные. На консоль опираются металлические подкрановые балки, по которым уложен рельс, по нему движется мостовой кран вдоль цеха. Масса крана 25 т, грузоподъемность-20 т. Производственные здания оборудуются транспортом.

По торцам здания расположены подстропильные конструкции-балки. В них проделаны отверстия для облегчения конструкции и экономии материала. На эти балки укладываются плиты КжС. Колонны среднего ряда отличаются от колонн крайнего ряда. Это сквозные или двухветвевые колонны ( объединены две ее ветви-таверс), на таверсы которой опираются две подкрановые балки. Ветви колонны имеют кольцевое сечение, толщина стенки кольца 6-8 см. Эти колонны выполняются на специальных центрифугах. Связи колонн портальные. Под колонны уложен столбчатый фундамент. Он выполнен из монолитного железобетона.

В экспериментальном корпусе ворота распашные, шириной 6 м, высотой 8-10 м.

Полы в производственных зданиях делают максимально прочными и сделаны из бетона, цемента или мозайки

Подогреваемые/теплые полы используют при необходимости соблюдения микроклимата внутри здания, эти полы деревянные.

Фонари шириной 12 м, высотой 16 м являются не только источниками света, но и выполняют вентиляционную функцию-их боковые окна открываются и происходит быстрая аэрация помещения.

Производственные здания разбиваются на температурные блоки. Данное здание имеет один температурный блок. Температурные блоки устраивают для того, чтобы при перепадах температур здание не испытывало больших деформаций.

Технология изготовления сборных железобетонных конструкций. Объект: Завод ЖБИ №1

О предприятии:

16 апреля 1975 года — было образовано производственное объединение «Минскжелезобетон» путем слияния двух Минских заводов сборного железобетона, которые в свою очередь были созданы на базе разрозненных подсобных производств строительных трестов. Изначальная специализация объединения - выпуск строительных конструкций из железобетона и бетона, товарных бетонов и растворов, металлоконструкций и арматуры, предназначенных в основном для строительства объектов жилья и социального назначения.

1980 год — внедрена новая линия фирмы Макс-Рот (Германия) по производству плит перекрытия методом безопалубочного формования.

Октябрь 1990 года предприятие перешло на арендные отношения.

1997 год — трудовым коллективом принято решение акционироваться.

Январь 1998 года было учреждено открытое акционерное общество «Минскжелезобетон», после проведения полного комплекса работ по разработке проекта создания открытого акционерного общества в процессе приватизации государственного имущества.

1999 год — предприятие освоило выпуск качественно новой продукции из вибропрессованного бетона на импортном оборудовании - элементов благоустройства, малых архитектурных форм и декоративной отделки зданий.

Начиналось производство вибропрессованных изделий с установки пресса RH-500, растущий спрос на вибропрессованную продукцию подтолкнул к приобретению и установке еще двух прессов RH-500.

2004 год (август) — создан сельскохозяйственный производственный филиал «Агрострой» на базе имущественного комплекса убыточного сельскохозяйственного кооператива «Светоч» Червенского района Минской области.

Сегодня СПФ "Агрострой" - это 2642 га пашни, 577 га луговых угодий, сад площадью 11 га и штатом работающих более 140 человек.

Сельхозпредприятие специализируется на производстве и реализации зерновых, мяса, молока.

СПФ "Агрострой" из отстающего предпрития выведен на позиции выше средних показателей по району, а по некоторым основным показателям - на передовые.

2004 год (декабрь) — внедрена линия RH-2000 по производству мелкоштучных изделий из тяжелых и легких бетонов методом вибропрессования работающая в полном технологическом цикле, начиная с приготовления бетонной смеси. На ней производятся керамзитобетонные блоки, тротуарная плитка, стеновые материалы, бортовой камень дорожный, магистральный и тротуарный.

2007 год — состоялась презентация новой современной автоматической линии RH-2000-2МА, которая специализируется по выпуску калиброванных керамзитобетонных блоков.

Основные операции при производстве железобетонных изделий

Железобетоном

называют комплексный строительный

материал, в котором бетон и стальная

арматура замоноличены взаимным сцеплением

и совместно работают под нагрузкой как

единое целое. Широкое применение сбоного

ж/б обеспечивает экономию металла и

бетона, повышения производительности

труда и темпов индустриализации

строительства, улучшения качества,

сокращения сроков и снижения стоимости

строительства.

Железобетоном

называют комплексный строительный

материал, в котором бетон и стальная

арматура замоноличены взаимным сцеплением

и совместно работают под нагрузкой как

единое целое. Широкое применение сбоного

ж/б обеспечивает экономию металла и

бетона, повышения производительности

труда и темпов индустриализации

строительства, улучшения качества,

сокращения сроков и снижения стоимости

строительства.

Материалы в железобетоне работают совместно благодаря прочному сцеплению бетона с арматурой и близости значений температурных коэффициентов расширения обоих компонентов.

Основные операции по производству ж/б изделий: приготовление бетонной смеси, изготовление арматурных изделий, армирование и формование изделий и их ускоренное твердение.

Бетонная смесь

на предприятиях сборного ж/б готовится

в бетоносмесительных цехах. В состав

бетосмесительных цехов или бетонных

заводов входят склады цемента и

заполнителей, установки для приготовления

добавок, расходные бункера для образования

оперативного запаса материалов,

транспортное оборудование, аппаратура

для дозирования компонентов, смесительное

оборудование и устройство для выдачи

бетонной смеси.

Бетонная смесь

на предприятиях сборного ж/б готовится

в бетоносмесительных цехах. В состав

бетосмесительных цехов или бетонных

заводов входят склады цемента и

заполнителей, установки для приготовления

добавок, расходные бункера для образования

оперативного запаса материалов,

транспортное оборудование, аппаратура

для дозирования компонентов, смесительное

оборудование и устройство для выдачи

бетонной смеси.

Приготовление бетонной смеси осуществляют в бетоносмесителях периодического и непрерывного действия. Бетоносмесители периодического действия бывают двух типов: свободного падения и принудительного перемешивания. В бетоносмесителях свободного падения материал перемешивается в бетонных барабанах. В бетоносмесителях принудительного перемешивания – стальные чаши, в которых смешивание производиться вращающимися лопастями.

Бетон имеет существенный недостаток, присущий почти всем искусственным и природным материалам: он хорошо работает на сжатие, но плохо сопротивляется изгибу и растяжению. Это затрудняет его применение в ряде строительных конструкций – плитах перекрытий, прогонах, балках. Если в растянутую зону поместить стальную арматуру, то несущая способность конструкции увеличится в 10-20 раз.

На завод арматура поступает в волках. Проволочная арматура. Арматурную проволоку в зависимости от механических свойств подразделяют на обыкновенную и высокопрочную, а по форме поверхности – на гладкую и периодического профиля. Обыкновенную арматурную проволоку изготавливают из низкоуглеродистой стали. Диаметр проволоки – 3,4 и 5 мм. Она может быть двух классов: В-1 – гладкая; Вр-1 – периодического профиля. Проволока хорошо сваривается, что позволяет использовать её в составе арматурных изделий. Периодический профиль проволоки класса Вр-1 образован диаметрально расположенными на ее поверхности вмятинами. Размер рифов (вмятин) завися от диаметра проволоки. Глубина вмятин 0,15-0,25 мм, шаг 2-3 мм, длина выступа 0,6-1 мм. Из проволоки класса Вр-1 изготавляют сварные сетки и каркасы, которые используют в качестве ненапрягаемой рабочей арматуры, из гладкой проволоки класса В-1 – только конструктивную арматуру. Высокопрочную арматурную проволоку изготовляют из углеродистой стали путем многократного волочения и низкотемпературного отпуска. К арматурным изделиям относят сварные сетки, каркасы, а также проволочные пучки и отдельные мерные стержни.

Сварные каркасы могут быть плоскими и пространственными. Плоские каркасы состоят из одного или двух продольных рабочих стержней. Пространственные каркасы получают путем сварки плоских каркасов. Иногда для этой цели применяют специальные соединительные стержни. Размеры арматурных изделий выдерживают в строгом соответствии с рабочими чертежами.

Арматуру изготавливают в арматурном цехе. Поступающую на завод арматурную сталь на специальных станках очищают от ржавчины, правят и режут на стержни заданной длинны. Необходимую форму стержням придают на гибочных станках.

Отдельные стержни и проволоку соединяют в сетки и каркасы контактной сваркой. Готовые сетки и каркасы передают в формовочный цех, где укладывают в формы. Напрягаемую арматуру натягивают на анкеры форм с помощью домкратов или методом термического натяжения.

Формирование изделий – один из важнейших технологических переделов. Он состоит из сборки форм, установки арматуры, укладки бетонной смеси, а форму и уплотнения. Перед укладкой арматуры и бетона формы очищают и покрывают смазочным материалом, препятствующим сцеплению бетона с металлом формы. Бетонная смесь из бетоносмесительного цеха поступает в приемный бункер бетоноукладчика, который подает её в форму и разравнивают. Бетонную смесь уплотняют приемом центрофугирования.

Д ля

ускорения твердения изделия подвергают

тепловлажной обработке. Сущность

тепловлажной обработки заключается в

нагреве бетонной смеси до температуры

40-90 градусов Цельсия, таким образом,

чтобы она не теряла влагу. Применяют

следующие виды тепловлажной обработки:

пропаривание при нормальном давлении

и температуре 40-90 градусов, контактный

нагрев и электропрогрев до 100 градусов.

ля

ускорения твердения изделия подвергают

тепловлажной обработке. Сущность

тепловлажной обработки заключается в

нагреве бетонной смеси до температуры

40-90 градусов Цельсия, таким образом,

чтобы она не теряла влагу. Применяют

следующие виды тепловлажной обработки:

пропаривание при нормальном давлении

и температуре 40-90 градусов, контактный

нагрев и электропрогрев до 100 градусов.

Более 50 % всего производства завода занимают сваи. Сваями создается искусственное основание. Забиваются они с шагом 1,5 метра, а связываются ростверком. Стандартный размер сваи не более 20 метров (12м). В ином случае ее разрезают на более мелкие части (5-6 м). Также завод производит фермы, колонны, балки.

Изделия, удовлетворяющие требования стандарта, маркируют несмываемой краской: указывают марку изделия, прочность бетона, наименование завода изготовителя и др., составляют паспорт.

При поставке на стройплощадку каждая партия конструкции, группа конструкций сопровождаются документом о качестве. Он должен содержать: наименование и адрес предприятия-изготовителя, номер и дату выдачи документа. номер партии или конструкции, наименование и марку конструкции, класс и марку бетона по прочности, дату изготовления, отпускную прочность и обозначение стандарта, число конструкций каждой марки. При хранении изделий в штабелях нижний ряд укладывают на деревянные брусочки-подкладки сечением не менее 100х100 мм, а каждый последующий ряд прокладывают брусками или досками толщиной не менее 30 мм.

Заключение:

В результате прохождения практики удалось познакомиться с некоторыми видами строительных конструкций, их применением, способами изготовления, монтажа на готовых объектах. Так, на примере футбольного манежа, убедились в перспективности строительства объектов с помощью металлических большепролетных конструкций.