- •Содержание:

- •Разработка маршрутного технологического процесса механической обработки детали.

- •Определение содержания операции.

- •Установление режимов резания [].

- •Нормирование операции [1,4].

- •Выбор баз и разработка схем базирования детали на операциях.

- •2 Основные схемы расчета потребных зажимных усилий

- •3 Расчет элементарных зажимных устройств приспособлений

- •4 Расчет приводов зажимных устройств зажимных приспособлений

- •Библиографический список

2 Основные схемы расчета потребных зажимных усилий

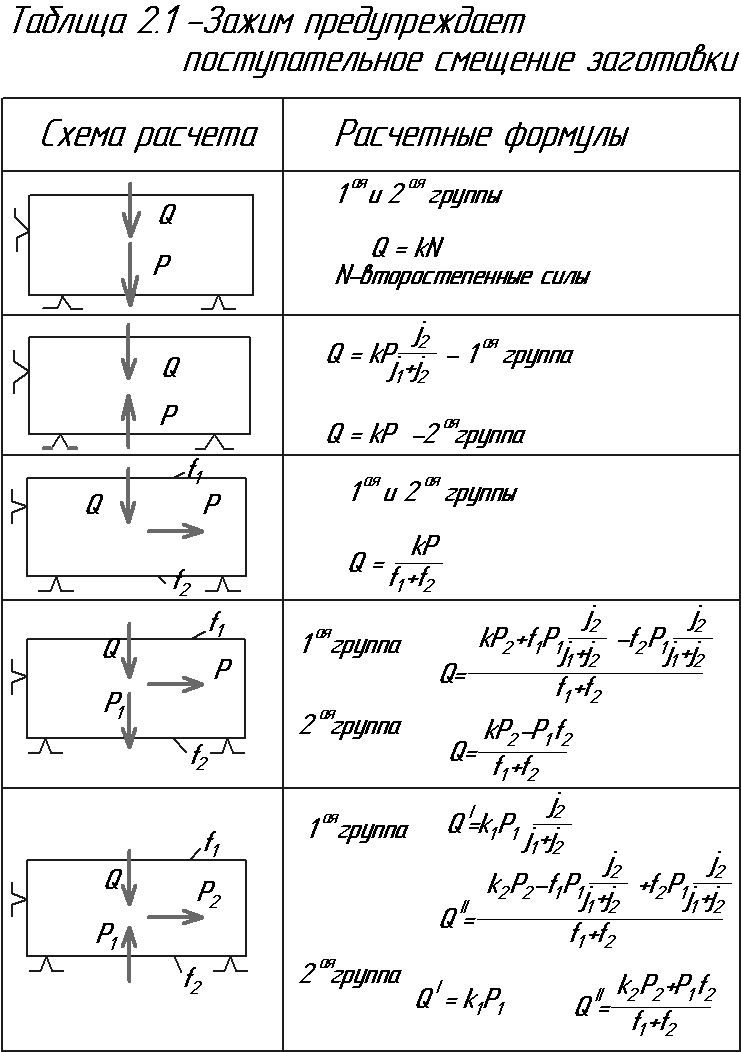

В таблице 2.1 приведены схемы расчета усилий зажима, которые предупреждают поступательное смещение заготовки от действия сил резания.

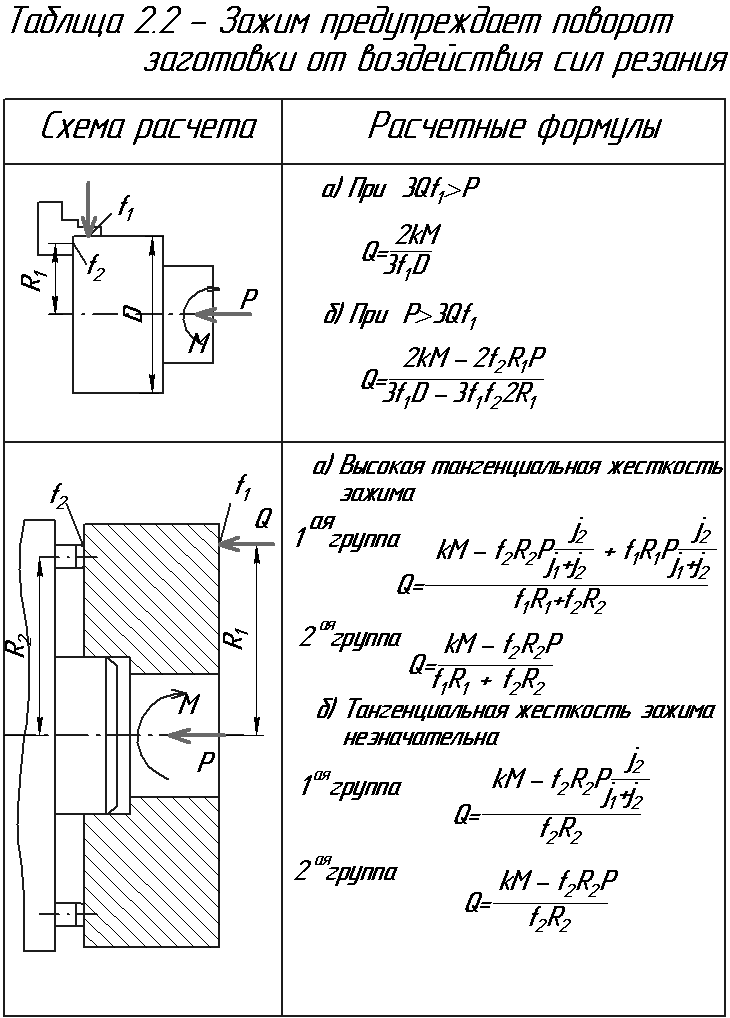

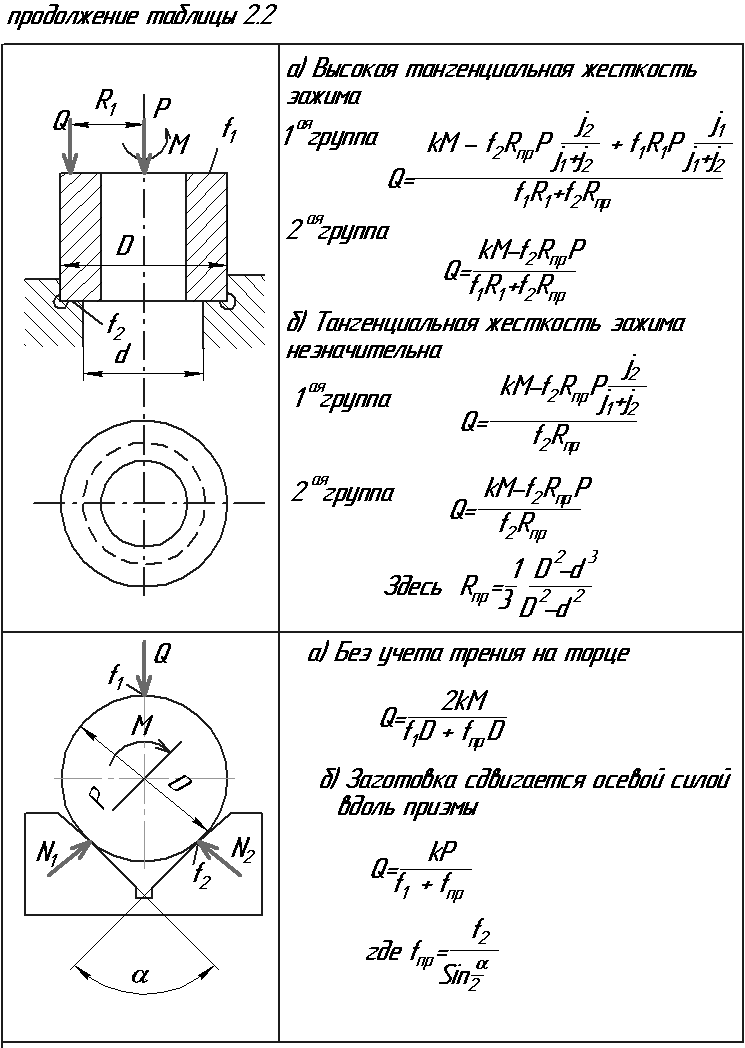

В таблице 2.2 даны схемы расчета зажимных усилий, когда зажим предупреждает поворот заготовки от действия момента сил резания.

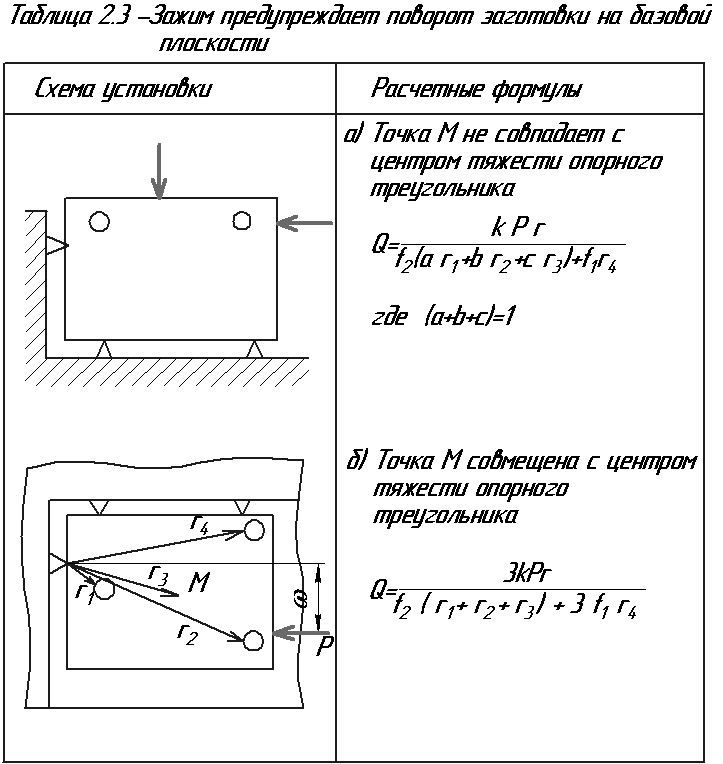

В таблице 2.3 дана расчетная схема и формулы для определения зажимных усилий, когда зажим предупреждает поворот заготовки на базовой плоскости.

В указанных выше таблицах приняты следующие обозначения:

Р1, Р2, Р3 - усилия резания и их составляющие,

Q - расчетная величина усилия зажина заготовки,

f1, f2 - коэффициенты трения соответственно на поверхностях зажима и базирования,

j1 - жесткость зажимного устройства,

j2 - жесткость установочной системы,

К - коэффициент запаса.

Для практического использования формул, приведенных в таблицах 2.1, 2.2, 2.3, необходимо иметь данные по жесткостным характеристикам, коэффициента запаса.

Для численной оценки характеристик жесткости можно пользоваться следующими отношениями:

![]() и

и

![]()

где

![]() - жесткость стыка (заготовка – зажимной

элемент),

- жесткость стыка (заготовка – зажимной

элемент),

![]() -

жесткость стыка (заготовка – установочный

элемент).

-

жесткость стыка (заготовка – установочный

элемент).

Меньшие значения коэффициентов относятся к многозвенным, нежестким системам. Величина, жесткости установочных систем обычно больше жесткости зажимных элементов и может быть выражена следующим соотношением:

![]()

В первом приближении жесткость стыка заготовок из стали и чугуна с установочными и зажимными элементами может быть принята в зависимости от состояния контактной поверхности элементов приспособления.

Элементы с рифлениями - 25 - 55 кН/мм.

Элементы со сферической поверхностью - 50-80 кН/мм.

Плоские обработанные стыки:

шероховатость Rz = 300 - 400 кН/мм

шероховатость Rz = 400 - 600 кН/мм

шероховатость Rz = 700 - 900 кН/мм.

Если неизвестны величины жесткостей зажимных и установочных элементов, то в формулах для расчета зажимных сил можно брать приближенно.

![]()

![]()

Меньшие значения в первом соотношении и большие во втором соотношении следует брать для зажимных систем пониженной жесткости.

Величина коэффициента трения может быть рекомендована для следующих условий контакта сопрягающихся поверхностей. Контакт по обработанным поверхностям f = 0,16

Необработанные поверхности, в контакте с элементами приспособлений, имеющих сферическую поверхность, имеют коэффициент трения, определяемый по формуле:

![]()

где N - нормальная сила, приходящаяся на опору, в кН

r - радиус сферического элемента в мм.

Наибольшие значения коэффициента трения для этих условий могут достигать величины 0,30.

При наличии рифлений на установочных или зажимных элементах приспособлений коэффициент трения определяется по формуле:

f = 0,005∙q + 0,2

где q - номинальное удельное давление на поверхность стыка, в мПа.

Наибольшее значение коэффициента трения при значительных удельных давлениях (до 100 мПа) могут достигать величины - 0,20.

Приведенные выше значения коэффициентов трения и расчетные формулы справедливы для заготовок из стали и чугуна. Для заготовок из цветных металлов и сплавов величины коэффициентов трения принимать по специальной справочной литературе

Величина коэффициента запаса рассчитывается по формуле, учитывающей влияние целого ряда факторов, а именно:

К = К0∙К1∙К2∙К3∙К4∙К5∙К6

К - минимальный запас для всех случаев, равный - 1,5;

К1- влияние случайных неровностей обрабатываемой поверхности:

черновая обработка - 1,2,

чистовая обработка - 1,0;

К2 - влияние износа и затупления режущего инструмента - 1,0-1,9;

более подробно см. табл. 3.4.

К3 - прерывистый характер резания -1,2

К4 - постоянство создаваемых зажимным устройством усилий:

закрепление вручную - 1,8.

закрепление от постороннего источника энергии, если допуск на размер заготовки не влияет на зажимную силу - 1,0;

К5 - удобство расположения рукоятки при закреплении вручную:

удобное положение, малый угол поворота рукоятку-1,0,

неудобное положение или большой угол поворота (более 90°) -1,2;

К6 - учитывается при наличии моментов, стремящихся повернуть заготовку на базовой плоскости:

опоры с ограниченной поверхностью -1,0,

установка на планки и другие элементы с большой поверхностью контакта - 1,5.

Таким образом, коэффициент запаса должен определяться в каждом отдельном случае с учетом указанных выше факторов и конкретных условий обработки.

Таблица 2.4 – Значение коэффициента К2

Метод обработки |

Компоненты усилия резания |

К2 |

Сверление |

Крутящий момент осевая сила |

1,15 для 1,10 чугуна |

Зенкерование предварительное (по корке) |

Крутящий момент осевая сила |

1,3 чугун 1,2 износ до 1,4 мм |

Зенкерование предварительное |

Крутящий момент осевая сила |

1,2 износ 1,4 мм 1,2 износ -0,7+0,8 |

Точение и растачивание предварительное |

Pz

Py

Px

|

1,0 – сталь 1,0 – чугун 1,4 – сталь 1,2 –чугун 1,6 – сталь 1,25 –чугун |

Точение и растачивание чистовое |

Pz

Py

Px

|

0,95 – сталь 1,05 – чугун 1,05 – сталь 1,25 –чугун 1,0 – сталь 1,5 –чугун |

Фрезерование цилиндрическое предварительное и чистовое |

Окружная сила |

1,25-1,9-для мягких сталей 1,2-1,4 – твердых сталей и чугуна |

Торцевое фрезерование предварительное и чистовое |

Тангенциальная сила |

То же |

Шлифование |

Окружная сила |

1,15-1,20 |

Протягивание |

Сила протягивания |

1,55 – износ до 0,6 мм |