Лекция 3 Конструкционные материалы

Конструкционные материалы – материалы, из которых изготавливают детали конструкций ( машин, сооружений), воспринимающих силовые нагрузки ( статические, знакопеременные, вибрационные и др.). В приборостроении эти материалы применяются в корпусных узлах, деталях исполнительных механизмов, подложках, и корпусах электронных приборов.

Определяющими параметрами констр. материалов являются механические свойства, что их отличает от других технических материалов (оптических, изоляционных, смазочных, лакокрасочных, абразивных и др.). К основным критериям качества констр. материалов относятся параметры сопротивления внешним нагрузкам : прочность, вязкость, надёжность, ресурс и др.

Исторически основой констр. материалов стали металлические сплавы на основе железа ( чугуны и стали), меди ( бронзы и латуни), свинца, олова.

Совершенствование техники на каждом этапе развития предъявляло новые, непрерывно усложнявшиеся требования к констр. материалам, в частности требования по жаростойкости, износостойкости, эл. проводимости и др.).

Констр. материалы подразделяются :

– по природе материалов – металлические, неметаллические и композиционные, сочетающие положительные свойства тех и др. материалов;

– по технологическому исполнению – на деформированные ( прокат, поковки, штамповки, прессованные профили и др.); литые, спекаемые, формуемые, склеиваемые, свариваемые ( плавлением, взрывом, диффузионным сращиванием и др.);

– по условиям работы – на работающие при низких температурах, жаропрочные, коррозионно–, окалино–, износо–, топливо–, масло–стойкие и т.д.;

– по критериям прочности – на материалы малой и средней прочности с большим запасом пластичности и высокопрочные с умеренным запасом пластичности.

Отдельные классы констр. материалов , в свою очередь подразделяют на многочисленные группы.

Например, металлические сплавы различают :

– по системам сплавов – алюминиевые, магниевые, титановые, медные, никелевые, молибденовые, ниобиевые, берилиевые, вольфрамовые, на железной основе и др.;

– по типам упрочнения – закаливаемые, улучшаемые, стареющие, цементируемые, цианируемые, азотируемые и др.;

– по структурному составу – стали аустенитные и ферритные, латуни и т.д.

Неметаллические конструкционные материалы подразделяют

– по изомерному составу,

- технологическому исполнению ( прессованные, тканные, формованные, намотанные и пр.);

по типам наполнителей (армирующих элементов) ;

по характеру их размещения и ориентации.

Существуют также технико–экономические параметры констр. материалов :

технологические параметры – обрабатываемость металла давлением, резанием, литейные свойства, ( жидкотекучесть, склонность к образованию горячих трещин при литье), свариваемость, паяемость, скорость отверждения и текучесть полимерных материалов при нормальных и повышенных температурах и др.

Немало важны показатели экономической эффективности ( стоимость, трудоёмкость, дефецитность,коэффициент использования металла и т. д.).

К металлическим констр. материалам относится большинство выпускаемых промышленностью марок стали. Исключение составляют стали, не используемые в силовых элементах конструкций : инструментальные стали, для нагревательных элементов, для присадочной проволки ( при сварке) и некоторые другие с особыми физическими и технологическими свойствами. Стали составляют основной объём констр. материалов используемых техникой. Они отличаются большим диапазоном прочности – от 200 до 3000 Мн/м2 (20–300 кгс/мм2), пластичность сталей достигает 80%. Чугуны широко применяются в машиностроении для изготовления станин, коленчатых валов, зубчатых колёс, цилиндров двигателей вн. Сгорания, деталей, работающих при температуре до 1200°.С в окислительных средах и др. Прочность чугунов колеблется в зависимости от легирования колеблется от 110 Мн/м2 до 1350 Мн/м2 ( легированный магниевый чугун).

Никелевые сплавы и кобальтовые сплавы сохраняют прочность до 1000-1100 ч. Выплавляются в вакуумно-индукционных печах, а также в плазменных и электронно-лучевых печах. Применяются в авиационных и ракетных двигателях, паровых турбинах, аппаратах, работающих в агрессивных средах и др.

Прочность алюминиевых сплавов составляет : демпфируемых до 750 Мн/м2, литейных до 550 Мн/м2, по удельной жёсткости они значительно превосходят стали. Служат для изготовления корпусов самолётов,

вертолётов, ракет, судов различного назначения и др.

Магниевые сплавы отличаются высоким удельным объёмом ( в 4 раза выше, чем у стали), имеют прочность до 400 Мн/м2 и выше; применяются преимущественно в виде литья в конструкциях летательных аппаратов, в автомобилестроении, в текстильной и полиграфической промышленности и др.

Титановые сплавы начинают успешно конкурировать в ряде отраслей техники со сталями и алюминиевыми сплавами, превосходя их по удельной прочности, коррозионной стойкости и по жёсткости. Сплавы имеют прочность до 1600Мн/м2 и более. Применяются для изготовления компрессоров авиационных двигателей, аппаратов химической и нефтехимической промышленности, медицинских инструментов и др.

К констр. материалам относятся также сплавы на основе меди, цинка, молибдена, циркония, хрома, бериллия, которые нашли применение в различных областях техники.

Неметаллические конструкционные материалы включают пластики, термопластичные полимерные материалы, керамику, огнеупоры, стекла, резины, древесину.

Пластики на основе термореактивных, эпоксидных, фенольных, кремнийорганических термопластичных смол и фторопластов, армированные (упрочнённые) стеклянными, кварцевыми, асбестовыми и др. волокнами, тканями и лентами, применяются в конструкциях самолётов, ракет, в энергетическом, транспортном машиностроении и др. Термопластичные полимерные материалы — полистирол, полиметилметакрилат, полиамиды, фторопласты, а также реактопласты используют в деталях электро- и радиооборудования, узлах трения, работающих в различных средах, в том числе химически активных: топливах, маслах и т.п.

Стекла (силикатные, кварцевые, органические), триплексы на их основе служат для остекления судов, самолетов, ракет; из керамических материалов изготовляют детали, работающие при высоких температурах.

Резины на основе различных каучуков, упрочненные кордными тканями, применяются для производства покрышек или монолитных колёс самолётов и автомобилей, а также различных подвижных и неподвижных уплотнений.

Развитие техники предъявляет новые, более высокие требования к существующим К. м., стимулирует создание новых материалов. С целью уменьшения массы конструкций летательных аппаратов используются, например, многослойные конструкции, сочетающие в себе лёгкость, жёсткость и прочность. Внешнее армирование металлических замкнутых объемов (шары, баллоны, цилиндры) стеклопластиком позволяет значительно снизить их массу в сравнении с металлическими конструкциями. Для многих областей техники необходимы К. м,, сочетающие конструкционную прочность с высокими электрическими, теплозащитными, оптическими и другими свойствами.

Композиционные материалы.. Т. к. в составе конструкционных материалов( к.м.) нашли свое применение почти все элементы таблицы Менделеева, а эффективность ставших уже классическими для металлических сплавов методов упрочнения путем сочетания специально подобранного легирования, высококачественной плавки и надлежащей термической обработки снижается, перспективы повышения свойств

к. м. связаны с синтезированием материалов из элементов, имеющих предельные значения свойств, например, предельно прочных, предельно тугоплавких, термостабильных и т.п. Такие материалы составляют новый класс – композиционне материалы.

В них используются высокопрочные элементы (волокна, нити, проволока, нитевидные кристаллы, гранулы, дисперсные высокотвёрдые и тугоплавкие соединения, составляющие армировку или наполнитель), связуемые матрицей из пластичного и прочного материала (металлических сплавов или неметаллических, преимущественно полимерных, материалов). Композиционные К. м. по удельной прочности и удельному модулю упругости могут на 50—100% превосходить стали или алюминиевые сплавы и обеспечивают экономию массы конструкций на 20—50%.

Наряду с созданием композиционных материалов, имеющих ориентированную (ортотропную) структуру, перспективным путем повышения качества К. м. является регламентация структуры традиционных К. м. Так, путём направленной кристаллизации сталей и сплавов получают литые детали, например, лопатки газовых турбин, состоящие из кристаллов, ориентированных относительно основных напряжений таким образом, что границы зёрен (слабые места у жаропрочных сплавов) оказываются ненагруженными. Направленная кристаллизация позволяет увеличить в несколько раз пластичность и долговечность. Еще более прогрессивным методом создания ортотротопных К. м. является получение монокристальных деталей с определённой кристаллографической ориентацией относительно действующих напряжений. Весьма эффективно используются методы ориентации в неметаллических констр. материалах. Так ориентация линейных полимерных макромолекул полимерных материалов ( ориентация стёкол из полиметилметакрилата) значительно повышает их прочность, вязкость и долговечность.

При синтезировании композиционных материалов, создании сплавов и материалов с ориентированной структурой используются достижения материаловедения.

Конструкционная прочность.

Конструкционные материалы – стали, сплавы, чугуны, цветные металлы, их сплавы и т.д. – предназначены для изготовления деталей машин, приборов, инженерных сооружений и т.д. В ходе эксплуатации они подвергаются различным механическим нагрузкам, воздействию низких и высоких температур, агрессивных сред, работают при статистических, ударных и циклических нагрузках. Поэтому различные стандартные испытания, при которых определяют предел текучести, временное сопротивление, относительное удлинение, относительное сужение, ударную вязкость, твёрдость и т.д., не позволяют судить о поведении данного материала в реальных условиях эксплуатации, не характеризуют их работоспособности, прочности в конкретных конструкциях, т.е. не определяют их конструкционной прочности.

Конструкционная прочность материалов представляет собой комплекс механических, жаропрочных, коррозионностойких и др. свойств, обеспечивающих надёжную и длительную их работоспособность в конкретных условиях эксплуатации. Следовательно, констр. прочность материалов – это комплексная характеристика, включающая сочетание таких критериев, как прочность, надёжность, долговечность. Эти критерии должны наиболее полно характеризовать работоспособность данной детали при её эксплуатации.

Для оценки конструкционной прочности металлов необходимо выбрать комплекс тех прочностных и других параметров, которые должны находиться в наибольшем соответствии с эксплуатационными свойствами деталей машин и конструкций. Особенность определения конструкционной прочности металлов заключается в том, что критерии ее оценки относятся к данному материалу, выбранному для изготовления изделий определенного назначения, которые будут работать в конкретных силовых, температурных и иных условиях.

Критерии прочности металла выбирают в зависимости от условий его работы. Если работа предстоит в условиях статической нагрузки, то критерием прочности являются предел текучести, временное сопротивление или твердость НВ; если деталь испытывает длительные циклические нагрузки, то критерием прочности является предел выносливости. По величине выбранных критериев прочности рассчитывают допустимые рабочие напряжения в условиях эксплуатации.

Критерий надежности характеризует способность металла противостоять хрупкому разрушению, вызывающего внезапный отказ детали в условиях эксплуатации (например, разрушение ферм мостов, трубопроводов и т. д.). В этом случае критерием надежности служат показатели относительного удлинения, относительного сужения, ударной вязкости KCU с учетом масштабного фактора, температурных условий, динамических нагрузок, концентраторов напряжений (надрезов) и т. д.

Наконец, критерий долговечности характеризует свойство металла сопротивляться постепенному накоплению повреждений и разрушению детали ввиду развития процессов усталости в условиях знакопеременных нагрузок (и появляющихся знакопеременных напряжений от мах до min в течение определенного периода времени), изнашивания и коррозии деталей, ползучести при службе в условиях высоких температур и напряжений и др. Во многих случаях долговечность деталей или конструкций определяется главным образом сопротивлением металла усталостным разрушениям при циклических нагрузках и изнашиванием при трении.

Высокая конструкционная прочность деталей достигается прежде всего металлургическими и технологическими методами, к которым относят легирование, термическую, химико-термическую, термомеханическую и другие виды обработок металла.

На конструкционную прочность металлов оказывает влияние также плотность дислокации (дефектов кристаллического строения). Идеальные кристаллы без дефектов («усы») имеют прочность, близкую к теоретической, которая на два-три порядка больше технической прочности металлических материалов после их отжига. Дислокации служат местом концентрации напряжений и упрочняют металл. При значительном увеличении плотности дислокации и уменьшении их подвижности (блокирования дислокации) техническая прочность, металла по сравнению с отожженным состоянием увеличивается.

Для повышения технической прочности металлов применяют увеличение плотности дислокации путем легирования (внедрения в решетку данного металла чужеродных атомов и создания искажения кристаллической решетки металла-матрицы. препятствующего свободному перемещению дислокации), механического наклепа, измельчения зерен, термической и термомеханической обработки и т. д. Так, при наклепе путем холодной пластической деформации металла плотность дислокаций достигает 1011.. 1012 см-2, что значительно повышает его прочность.

Прочность нитевидных кристаллов

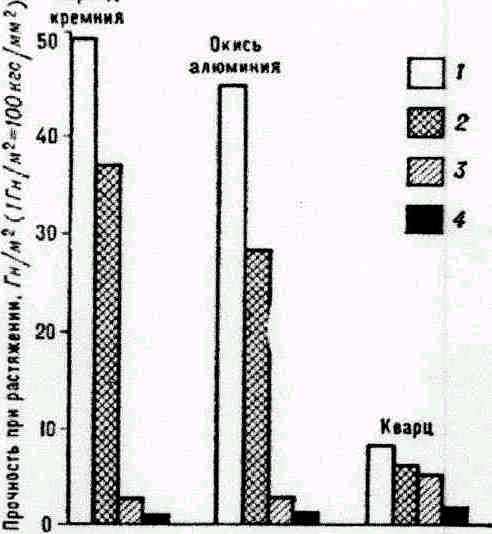

Рис. 3.1. Прочность нитевидных кристаллов в сравнении с теоретической и реальной прочностью некоторых материалов: 1 – теоретическая ( σ = 0,1Е, где Е – модуль упругости); 2 – нитевидные кристаллы; 3- непрерывные волокна; 4 – массивные образцы

Прочность.

Прочность твёрдых тел, в широком смысле -— свойство твёрдых тел сопротивляться разрушению (разделению на части)/ а также необратимому изменению формы (пластической деформации) под действием внешних нагрузок. В узком смысле — сопротивление разрушению.

Принято различать техническую и теоретическую прочность металлов. Техническую прочность определяют описанные выше свойства , Sк, E, и др. Под теоретической прочностью понимают сопротивление деформации и разрушению, которые должны были бы иметь материалы согласно физическим расчетам с учетом сил межатомного взаимодействия и предположения, что два ряда атомов одновременно смешаются относительно друг друга под действием напряжения сдвига. Теоретическое значение прочности, рассчитываемое по указанной формуле, в 100 - 1000 раз больше технической прочности. Это связано с дефектами в кристаллическом строении, и прежде всего с существованием дислокаций. В зависимости от материала, вида напряжённого состояния (растяжение, сжатие, изгиб и др.) и условий эксплуатации (температура, время действия нагрузки и др.) в технике приняты различные меры прочности (предел текучести, временное сопротивление, предел усталости и др.). Разрушение твёрдого тела — сложный процесс, зависящий от перечисленных и многих др. факторов, поэтому технические меры прочности — условные величины и не могут считаться исчерпывающими характеристиками.

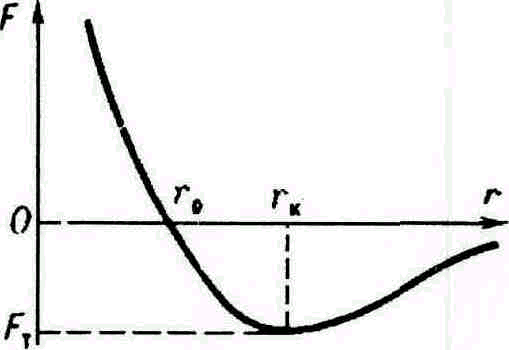

Физическая природа прочности. Прочность твёрдых тел обусловлена в конечном счёте силами взаимодействия между атомами и ионами, составляющими тело. Эти силы зависят главным образом от взаимного расположения атомов. Например, сила взаимодействия двух соседних атомов (если пренебречь влиянием окружающих атомов) зависит лишь от расстояний между ними (рис. 3.2.). При равновесном расстоянии ro ~ 10 нм эта сила равна нулю. При меньших расстояниях сила положительна и атомы отталкиваются, при больших — притягиваются. На критическом расстоянии гк сила притяжения по абсолютной величине максимальна и

равна Ft . Например, если при растяжении цилиндрического стержня с поперечным сечением So действующая сила Р, направленная вдоль его

оси, такова, что приходящаяся на данную пару атомов внешняя сила превосходит максимальную силу притяжения Ft , то последние

беспрепятственно удаляются друг от друга. Однако, чтобы тело разрушилось вдоль некоторой поверхности, необходимо, чтобы все пары атомов, расположенные по обе стороны от рассматриваемой поверхности, испытывали силу, превосходящую Ft .. Напряжение, отвечающее силе Ft,

называется теоретической прочностью на разрыв στ (στ ≈ 0,1Е, где Е —

модуль Юнга). Но на опыте наблюдается разрушение при нагрузке Р*, которой соответствует напряжение σ = Р*/S в 100—1000 раз меньшее στ .

Расхождение теоретической прочности с действительной объясняется неоднородностями структуры тела (границы зёрен в поликристаллическом материале, посторонние включения и др.), из-за которых нагрузка Р распределяется неравномерно по сечению тела.

Механизм разрушения. Зарождению микротрещин при напряжении ниже στ способствуют термические флуктуации. Если на участке поверхности S

малых размеров (но значительно превышающем сечение одного атома) локальное напряжение окажется больше στ, вдоль этой площадки

произойдёт разрыв. Края разрыва разойдутся на расстояние, большее гк,

на котором межатомные силы уже малы, и образуется трещина (рис. 3.3.). Локальные напряжения особенно велики у края образовавшейся трещины, где происходит концентрация напряжений, причём они тем

больше, чем больше её размер. Если этот размер больше некоторого критического rc, на атомы у края трещины действует напряжение,

превосходящее σт и трещина растет дальше по всему сечению тела с большой скоростью — наступает разрушение, rc определяется из условия,

что освободившаяся при росте трещины упругая энергия материала покрывает затраты энергии на образование новой поверхности трещины:

rc ≈ Еу / σ2 (где γ — энергия единицы поверхности материала). Прежде,

чем возрастающее внешнее усилие достигнет необходимой для разрушения величины, отдельные группы атомов, особенно входящие в состав дефектов в кристаллах, обычно испытывают перестройки, при которых локальные напряжения уменьшаются («релаксируют»). В результате происходит необратимое изменение формы тела — пластическая деформация; ей также способствуют термические флуктуации. Разрушению всегда предшествует большая или меньшая пластическая деформация. Поэтому при оценке rc в энергию у должна быть включена работа пластической деформации γр, которая обычно на несколько порядков больше истинной поверхностной энергии у.

Рис. 3.2.. Сила взаимодействия двух атомов в зависимости от расстояния между ними.

σ

↑

___________________

_______________________

↓

σ

Рис. 3.3. Трещина Гриффита. Стрелки указывают направления растяжения; Заштрихована область, в которой сняты напряжения.

Если пластическая деформация велика не только вблизи поверхности разрушения, но и в объёме тела, то разрушение вязкое. Разрушение без заметных следов пластической деформации называется хрупким. Характер разрушения проявляется в структуре поверхности излома, изучаемой фрактографией. В кристаллических телах хрупкому разрушению отвечает скол по кристаллографическим плоскостям спайности, вязкому — слияние микропустот (на фрактограммах выявляются в виде чашечек) и скольжение. При низкой температуое разрушение преимущественно хрупкое, при высокой — вязкое. Температура перехода от вязкого к хрупкому разрушению называется критической температурой хладноломкости.

Поскольку разрушение есть процесс зарождения и роста трещин, оно характеризуется скоростью или временем τ от момента приложения нагрузки до момента разрыва, т. е. долговечностью материала. Исследования многих кристаллических и аморфных тел показали, что в широком интервале температур Т (по абсолютной шкале) и напряжений σ, приложенных к образцу, долговечность τ при растяжении определяется соотношением

τ = τо exp ( Uo - σV / kT) (1)

где τо — приблизительно равно периоду тепловых колебаний атомов в

твёрдом теле (10-12 сек), энергия Uo близка к энергии сублимации

материала, активационный объём V составляет обычно несколько тысяч атомных объёмов и зависит от структуры материала, сформировавшейся в процессе предварительной термической и механической обработки и во

время нагружения, к == 1,38 ∙10-16 эрг/град — постоянная Больцмана. При низких температурах долговечность очень резко падает с ростом

напряжения, так что при любых важных для практики значениях τ существует почти постоянное предельное значение напряжения σо, выше

которого образец разрушается практически мгновенно, а ниже — живёт неограниченно долго. Это значение σо можно считать пределом прочности

(см. табл.).

Некоторые значения прочности на растяжение, σо в кгс/мм2 (1 кгс/мм2 = 10 Мн/м2)

Материалы

|

σо

|

σо/Е

|

Графит (нитевидный кристалл)

|

2400

|

0,024

|

Сапфир (нитевидный кристалл)

|

1500

|

0,028

|

Железо (нитевидный кристалл)

|

1300

|

0,044

|

Тянутая проволока из высокоуглеродистой

|

420

|

0,02

|

стали

|

380

|

0,009

|

Тянутая проволока из вольфрама

|

360

|

0,035

|

Стекловолокно

|

60

|

0,003

|

Мягкая сталь

|

50

|

|

Нейлон

|

|

|

Время τ затрачивается на ожидание термофлуктуационного зарождения микротрещин и на их рост до критического размера гс. Когда к образцу

прикладывают напряжение σ, он деформируется сначала упруго, затем пластически, причём около структурных неоднородностей, имевшихся в исходном состоянии или возникших при пластической деформации, возникают большие локальные напряжения (в кристаллах в голове заторможенных сдвигов — скопление дислокации). В этих местах зарождаются микротрещины. Их концентрация может быть очень большой

(например, в некоторых ориентированных полимерах до 1015 трещин в 1 см3). Однако при этом их размеры, определяемые масштабом структурных неоднородностей, значительно меньше rc . Трещины не растут, и тело не

разрушается, пока случайно, например, благодаря последовательному слиянию близко расположенных соседних микротрещин, одна из них не дорастет до критического размера. Поэтому при создании прочных материалов следует заботиться не столько о том, чтобы трещины не зарождались, сколько о том, чтобы они не росли.

Случайное распределение структурных неоднородностей по объёму образца, по размерам и по степени прочности и случайный характер термических флуктуации приводят к разбросу значений долговечности (а также предела прочности – σо) при испытаниях одинаковых образцов при заданных значениях σ и Т. Вероятность встретить в образце «слабое» место тем больше, чем больше его объём. Поэтому прочность (разрушающее напряжение) малых образцов (например, тонких нитей) выше, чем больших из того же материала (т, н. масштабный эффект). Участки с повышенным напряжением, где легче зарождаются микротрещины, встречаются чаще у поверхности (выступы, царапины). Поэтому полировка поверхности, защитные покрытия повышают прочность. Напротив, в агрессивных средах прочность понижена.

Механические свойства материалов, совокупность показателей, характеризующих сопротивление материала воздействующей на него нагрузке, его способность деформироваться при этом, а также особенности его поведения в процессе разрушения. В соответствии с этим М. с. м. измеряют напряжениями (обычно в кгс/мм2 или Мн/м2}, деформациями (в %), удельной работой деформации и разрушения (обычно в кгс∙м/см2 или Мдж/м2}, скоростью развития процесса разрушения при статической или повторной нагрузке (чаще всего в мм за 1 сек или за 1000 циклов повторений нагрузки, мн/кцикл}. М. с. м определяются при механических испытаниях образцов различной формы.

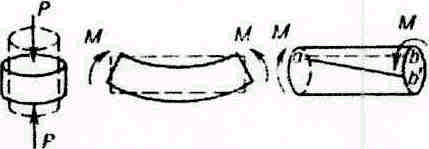

В общем случае материалы в конструкциях могут подвергаться самым различным по характеру нагрузкам {рис. 3.4.): работать на растяжение, сжатие, изгиб, кручение, срез и т. д. или подвергаться совместному действию нескольких видов нагрузки, например, растяжению и изгибу. Также разнообразны условия эксплуатации материалов и по температуре окружающей среде, скорости приложения нагрузки и закону её изменения во времени. В соответствии с этим имеется много показателей механических свойств материалов и много методов механических испытаний. Для металлов и конструкционных пластмасс наиболее распространены испытания на растяжение, твёрдость, ударный изгиб; хрупкие конструкционные материалы (например, керамику, металлокерамику) часто испытывают на сжатие и статический изгиб; механические свойства композиционных материалов важно оценивать, кроме того, при испытаниях на сдвиг.

Рис.3.4. Схемы деформации при разных способах нагружения: а – растяжение, б – сжатие, в – изгиб, г- кручение ( пунктиром показана начальная форма образцов).

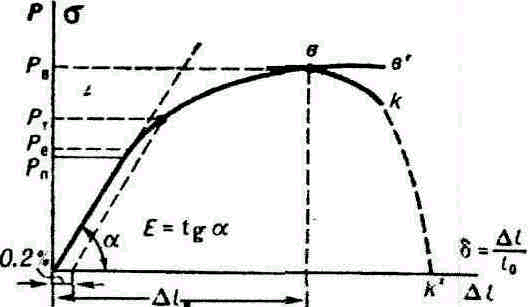

Диаграмма деформации.

Приложенная к образцу нагрузка вызывает его деформацию. Соотношения между нагрузкой и деформацией описываются т. н. диаграммой деформации {рис. 3.5.). Вначале деформация образца (при растяжении — приращение длины Δl) пропорциональна возрастающей нагрузке Р, затем в точке п эта пропорциональность нарушается, однако для увеличения деформации необходимо дальнейшее повышение нагрузки Р; при Δl > Δlв деформация развивается без приложения усилия извне, при постепенно падающей нагрузке. Вид диаграммы деформации не меняется, если по оси ординат откладывать напряжение

σ = Р / Fo,

а по оси абсцисс — относительное удлинение

δ = Δl / lo

(Fo и lo — соответственно начальная площадь поперечного сечение и

расчётная длина образца).

Сопротивление материалов измеряется напряжениями, характеризующими нагрузку, приходящуюся на единицу площади поперечного сечения образца

σ =Р /Fo, ,в кгс/мм2.

Рис. 3.5 Типичная диаграмма деформации при растяжении конструкционных материалов.

Упругие свойства и их основные параметры.

σ = Еδ (закон Гука),

где Е — т. н. модуль нормальной упругости, численно равный тангенсу угла наклона прямолинейного участка кривой σ = σ (δ) к оси деформации (рис. 3.5.).

Напряжение σн = Рн / Fo,( см. рис. 3.5), при котором нарушается пропорциональный нагрузке рост деформации, называется пределом пропорциональности. Этот параметр относится к важной характеристике упругих свойств материалов. При нагрузке Р < Рn разгрузка образца приводит к исчезновению деформации, возникшей в нём под действием приложенного усилия; такая деформация называется упругой. Небольшое превышение нагрузки относительно Рn может не изменить характера деформации — она по-прежнему сохранит упругий характер.

Наибольшая нагрузка, которую выдерживает образец без появления остаточной пластической деформации при разгрузке, определяет предел упругости материала:

σl = Pl / Fo. - Этот параметр также относится к основным характеристикам упругих свойств материалов ( см. рис. 3.5).

У конструкционных неметаллических материалов (пластмассы, резины) приложенная нагрузка может вызвать упругую, высокоэластическую и остаточную деформации. В отличие от упругой, высокоэластическая деформация исчезает не сразу после разгрузки, а с течением времени. Высокопрочные армированные полимеры (стеклопластики, углепластики и др.) разрушаются при удлинении 1—3%. На последних стадиях нагружения у некоторых армированных полимеров появляется высокоэластическая деформация. Высокоэластический модуль ниже модуля упругости, поэтому диаграмма деформации в этом случае имеет тенденцию отклоняться к оси абсцисс.

В упругой области напряжение и деформация связаны коэффициентом пропорциональности. При растяжении σ = Еδ (закон Гука), где Е — т. н. модуль нормальной упругости, численно равный тангенсу угла наклона прямолинейного участка кривой σ = σ (δ) к оси деформации (рис. 3.5.).

При испытании на растяжение цилиндрического или плоского образца одноосному (σ1>0; (σ 2 = σ 3 = 0) напряжённому состоянию соответствует трёхосное деформированное состояние (приращение длины в направлении действия приложенных сил и уменьшение линейных размеров в двух других взаимно перпендикулярных направлениях ): δ1 > 0; δ2 = δ3 < 0.

Соотношение между поперечной и продольной деформацией (коэффициент Пуассона)

μ = δ2/δ1

в пределах упругости для основных конструкционных материалов колеблется в довольно узких пределах (0,27—0,3 для сталей, 0,3- 0,33 для алюминиевых сплавов). Коэффициент Пуассона является одной из основных расчётных характеристик. Зная μ и Е, можно расчётным путём определить и модуль сдвига

G = E / 2(1+ μ )

и модуль объёмной упругости

К = Е / 3(1-2 μ).

Для определения Е, G, и μ пользуются тензометрами.

Модули упругости, величины, характеризующие упругие свойства материала. В случае малых деформаций, когда справедлив закон Гука, т. е. имеет место линейная зависимость между напряжениями и деформациями, модули упругости (М. у.) представляют собой коэффициент пропорциональности в этих соотношениях.

Одностороннему нормальному напряжению σ, возникающему при простом растяжении (сжатии), соответствует в направлении растяжения модуль продольной упругости_Е_ (модуль Юнга). Он равен отношению нормального напряжения σ к относительному удлинению ε, вызванному этим напряжением в направлении его действия:

Е = σ / ε, и характеризует способность материала сопротивляться растяжению.

Напряжённому состоянию чистого сдвига, при котором по двум взаимно перпендикулярным площадкам действуют только касательные напряжения τ, соответствует модуль сдвига G. Модуль сдвига равен отношению касательного напряжения τ к величине угла сдвига у, определяющего искажение прямого угла между плоскостями, по которым действуют касательные напряжения, т. е , G τ = τ /у. Модуль сдвига определяет способность материала сопротивляться изменению формы при сохранении его объёма.

Всестороннему нормальному напряжению σ, одинаковому по всем направлениям (возникающему, например, при гидростатическом давлении), соответствует модуль объёмного сжатия К — объёмный модуль упругости. Он равен отношению величины нормального напряжения σ к величине относительного объёмного сжатия Δ, вызванного этим напряжением:

К = σ / Δ .

Объёмный модуль упругости характеризует способность материала сопротивляться изменению его объёма, не сопровождающемуся изменением формы.

К постоянным величинам, характеризующим упругие свойства материала, относится также Пуассона коэффициент v. Величина его равна отношению абсолютному значения относительного поперечного сжатия сечения ε' (при одностороннем растяжении) к относительному продольному удлинению ε, т. е. v = | ε ' |/ ε.

В случае однородного изотропного тела модули упругости одинаковы по всем направлениям. Четыре постоянные величины Е, G, К и v связаны между собой двумя соотношениями:

G = E / 2(1+ v) , K = E / 3(1-2 v) .

Следовательно, только две из них являются независимыми величинами и упругие свойства изотропного тела определяются двумя упругими постоянными. В случае анизотропного материала постоянные Е, G и v принимают различные значения в различных направлениях и величины их могут изменяться в широких пределах. Количество М. у. анизотропного материала зависит от структуры материала. Анизотропное тело, лишённое всякой симметрии в отношении упругих свойств, имеет 21 М. у. При наличии симметрии в материале число М. у. сокращается.

М. у. устанавливаются экспериментально-механическим испытанием образцов изучаемых материалов. М. у. не являются строго постоянными величинами для одного и того же материала, их значения меняются в зависимости от химического состава материала, от его предварительной обработки (термическая обработка, прокат, ковка и др.). Значения М. у. также зависят от температуры материала.