- •1 Структура производства оао «запорожсталь»

- •2 Продукция горячекатаного производства

- •3 Технологический процесс изготовления отливок

- •4 Основное и дополнительное оборудование литейного цеха

- •6 Основные ремонтные работы

- •6.1. Система планово-предупредительного ремонта

- •6.2. Технический уход за оборудованием

- •6.3 Перечень работ при текущем ремонте и технические требования к ним.

- •6.4. Перечень работ при капитальном ремонте и технические требования к ним.

4 Основное и дополнительное оборудование литейного цеха

В литейном производстве, являющимся сложным и многооперационным, приходится иметь дело с материалами во всех агрегатных состояниях. Процессы происходят при высоких температурах, высоком уровне шума, пыле и газовыделения. Все это обусловливает особую специфику конструкции и эксплуатации разнообразных видов литейного оборудования.

Для получения отливок используют литейное технологическое оборудование, а также специальное транспортное и технологическое оборудование, относящее к другим отраслям, и, наконец, транспортное и технологическое оборудование общего назначения. Технологическое оборудование для литейного производства разделяется на следующие основные группы:

Для приготовления формовочных материалов;

Для изготовления литейных форм и стержней;

Для выбивки литейных форм и стержней;

Для очистки отливок;

Для литья в оболочковые формы;;

Для центробежного литья;

Плавильное.

Оборудование, входящее в первые 4 группы, относится к переделам литья в разовые песчаные формы, а входящее в 5 последующих групп – к специальным способам литья.

В целях механизации и автоматизации плавильных отделений разработано большое количество устройств, которые дают возможность шихтовать и загружать вагранки и вести контроль плавки на них автоматически.

Труднее поддаются автоматизации операции обрубки и зачистки, ввиду индивидуального характера дефектов.

Основное и дополнительное оборудование литейного цеха приведено в таблице 4.1

Таблица 4.1 Основное и дополнительное оборудование литейного цеха

№ |

Наименование |

Количество, шт |

Примечания |

1 |

Эл. мостовой кран |

41 |

Грузоподъемностью 15/3 – 125/32 т |

2 |

Кран – балка |

3 |

- |

3 |

Ф/машина с питателем ЧЛО |

7 |

- |

4 |

Тележка |

9 |

Q=50 – 160 т |

5 |

Бегуны |

4 |

- |

6 |

Очистной барабан СЛО |

1 |

- |

7 |

Глинорез |

1 |

- |

8 |

Дезинтегратор |

1 |

- |

9 |

Шнековый питатель |

3 |

- |

10 |

Классификатор |

2 |

- |

11 |

Установка жидкого стекла |

2 |

- |

12 |

ЛК |

21 |

- |

13 |

Фрезерный станок |

4 |

- |

14 |

Сито барабанное |

1 |

- |

15 |

Пресс СМ-1085 |

1 |

- |

16 |

Смеситель стержневой СО-1 |

8 |

- |

17 |

Скребковый конвеер |

7 |

- |

18 |

Элеватор |

7 |

- |

19 |

Пескомет |

2 |

- |

20 |

Сушильный барабан |

4 |

- |

21 |

Стол поворотный |

1 |

- |

АНАЛИЗ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ БАРАБАННОГО СУШИЛА

В отделениях подготовки формовочных материалов выполняют просев влажного песка через сито, сушку до влажности 0,5% и охлаждение до 30°, просев сухого песка через сито меньших размеров; измельчение комковой глины на куски, сушку ее и размол частиц до 1 мм.

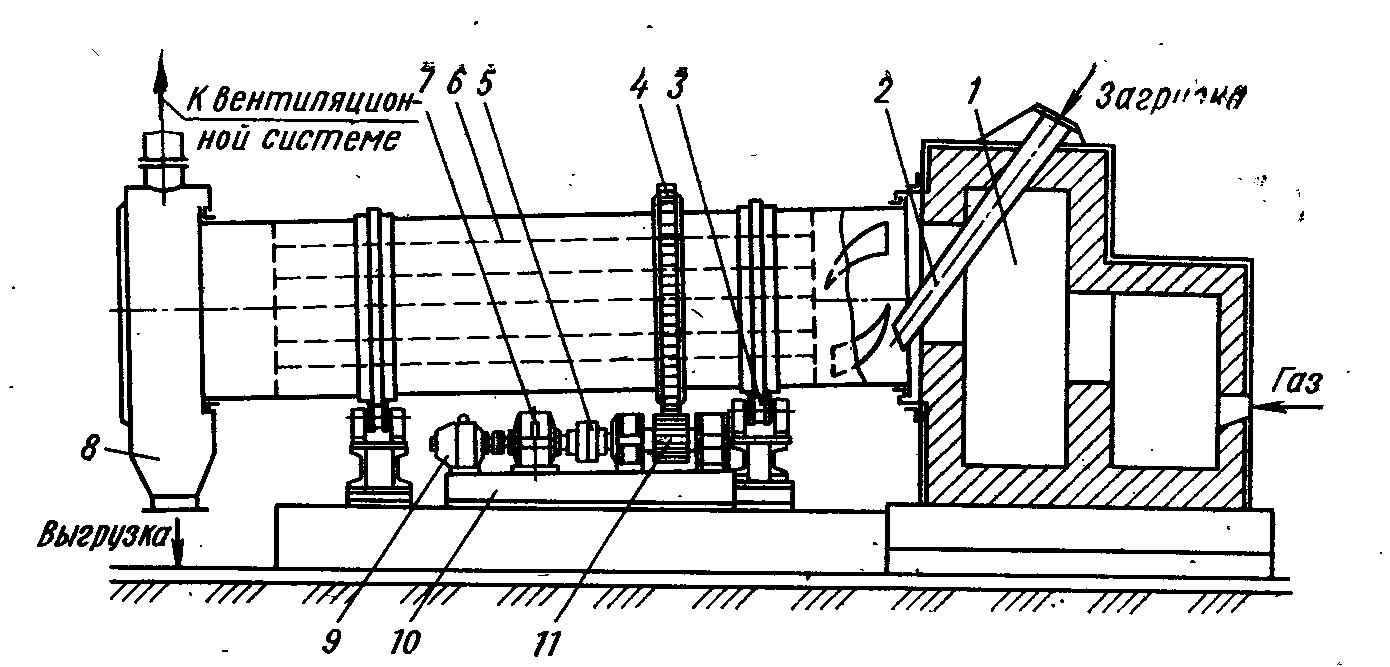

Для сушки песка и глины используют барабанное сушило (рис 3.1), состоит из топки 1, загрузочной воронки 2, барабана 6, механизма вращения печи 6, смонтированного на раме 10, опорных роликов 3, разгрузочной камеры 8 и вытяжной вентиляционной системы. Барабан наклонен к линии горизонта на 3°, частота вращения n=5,5 об/мин. Механизм вращения барабана состоит из электродвигателя АО-83-6, редуктора РМ-850-3-2у, уравнительной муфты 5, шестерни 11 и зубчатого колеса 4. Осевое перемещение барабана ограничено опорными роликами 3, имеющими реборды.

Рисунок 5.1 Схема барабанного сушила.

Песок загружают в распределительную часть барабана, где имеются винтовые лопатки, которые распределяют материал по продольным ячейкам. Пересыпаясь с ячейки на ячейку, материал перемещается

благодаря наклону барабана и уже просушенный попадает в разгрузочную камеру 8. Длина барабана 10 м, диаметр 2,2 м.

В качестве топлива для сушила применяют природный газ. Барабанное сушило обеспечивает параллельное движение топочных газов и просушиваемого материала. В этом случае наиболее горячие газы соприкасаются с более влажным песком, и находящаяся в песке глинистая составляющая защищена от перегрева испаряемой влагой, чем обеспечивается высокое качество сухого песка.

Кварцевые пески сушат при температуре до 600°, глинистые – до 200°.