- •«Метрология, стандартизация и сертификация»

- •Введение

- •1 Содержание, исходные данные и оформление работы

- •1.1 Содержание курсовой работы

- •1.2 Исходные данные

- •1.3 Объём и оформление

- •2. Выбор и расчет посадок с зазором гладких цилиндрических соединений

- •2.1. Первый способ расчета посадок с зазором

- •1. Граница максимальных значений Ra при конвертации Rz в Ra;

- •2. Граница максимальных значений Rz при конвертации Ra в Rz.

- •2.1.1. Пример расчета посадки с зазором.

- •2.2.1. Пример расчета и выбор посадки с зазором вторым способом

- •3.1. Первый способ расчета посадки с натягом. Определение напряжений и деформаций в деталях соединения.

- •3.4. Четвертый способ решения посадки с натягом (упрощенный).

- •4.1. Пример расчета переходных посадок на вероятность получения натягов и зазоров

- •5. Выбор и расчет посадок подшипников качения

- •5.1. Порядок выполнения задания

- •6. Выбор посадок шпоночных соединений.

- •6.1. Пример выполнения задания

- •7. Допуски и посадки шлицевых соединений

- •7.1. Порядок выполнения задания

- •7.2. Пример расчета шлицевого соединения

- •8. Расчет допусков размеров, входящих в размерные цепи

- •8.1. Метод расчета размерных цепей, обеспечивающий полную взаимозаменяемость

- •8.1.1. Решение прямой задачи методом обеспечения полной взаимозаменяемости.

- •8.1.1.1. Решение задачи способом равных допусков.

- •8.2. Метод вероятностного расчета.

- •8.2.1. Решение задачи способ равноточных допусков (при условии допусков одного квалитета точности)

- •9. Метод групповой взаимозаменяемости

- •9.1 Расчет количества групп деталей для селективной сборки соединения требуемой точности

- •10. Расчет гладких калибров

- •10.1. Типовые конструкции и размеры гладких калибров

- •10.1.2. Калибры-скобы листовые с пластинками из твердого сплава для диаметров от 10,5 до 100 мм (гост 16775-93)

- •10.1.3. Технические требования к калибрам (гост 2015-84)

- •11. Взаимозаменяемость и контроль резьбовых сопряжений

- •11.1. Определение основных параметров резьбы

- •11.2. Расположение полей допусков резьбы

- •11.2.1. Выбор характера соединения

- •11.2.2. Выбор класса точности и посадки

- •11.2.3. Схема расположения полей допусков резьбы

- •11.2.4. Определение предельных размеров

- •11.3. Выбор средств контроля резьбового сопряжения

- •12. Взаимозаменяемость и контроль зубчатых передач

- •12.1 Выбор степеней точности

- •12.2 Выбор контролируемых параметров и их численных значений

- •12.3 Назначение средств контроля для выбранных параметров зубчатых колес

- •12.4 Выполнение чертежа цилиндрического зубчатого колеса

- •13 Основы стандартизации, сертификации и управление качеством в машиностроении

- •Библиографический список

- •Примеры графического оформления раздела "Шлицевые соединения"

- •Учебное пособие

- •450000, Уфа-центр, ул.К.Маркса, 12

11.2.3. Схема расположения полей допусков резьбы

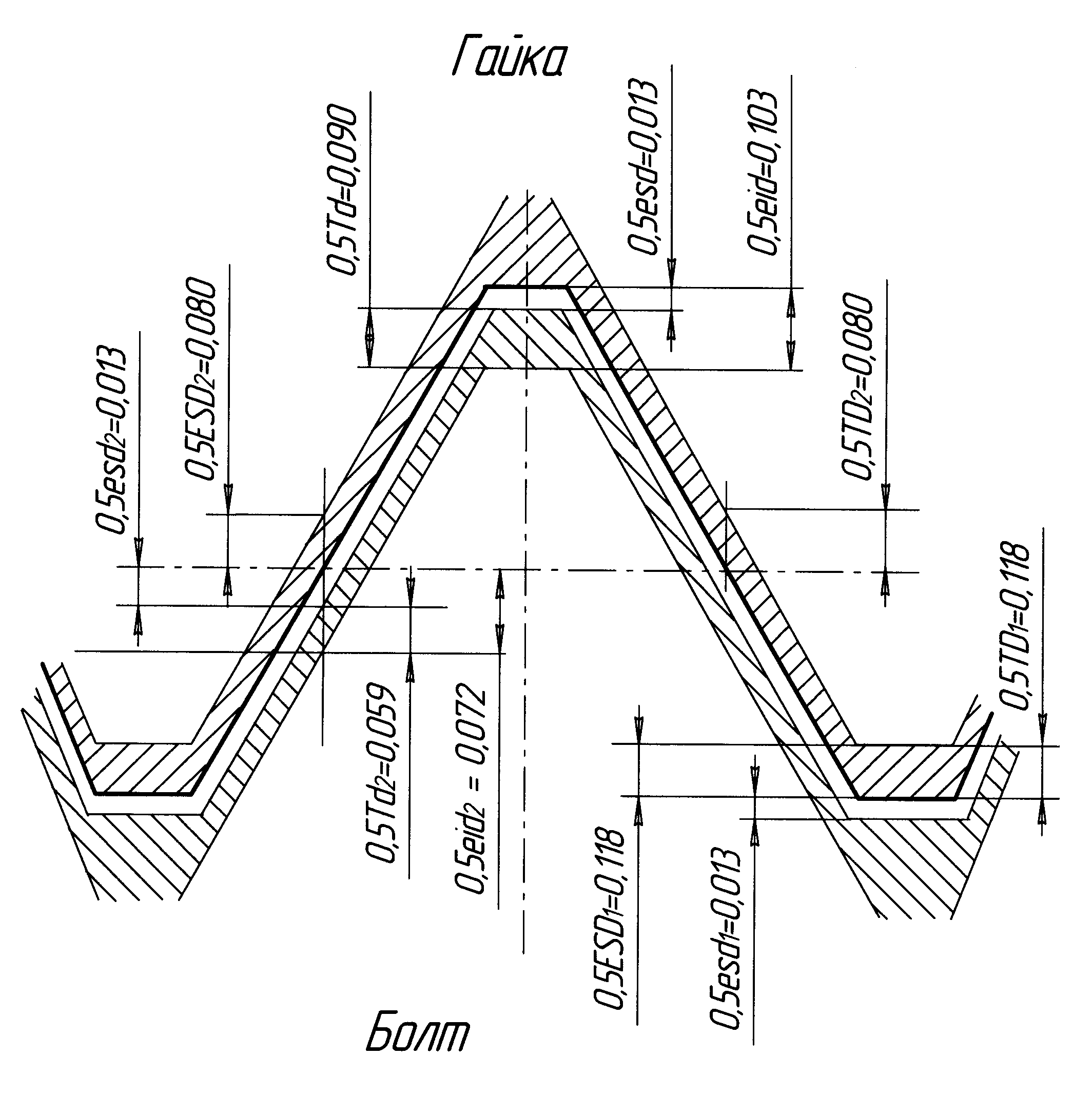

Вычертить схему расположения полей допусков наружной и внутренней резьбы в масштабе (пример: резьба М14 – 6Н/6g): М 20:1 - при Р 3 мм; М 40:1 - при Р 3 мм. Схему выполняют карандашом на чертежной бумаге формата А4 в соответствии с примером. На схеме вместо буквенных обозначений размеров указать численные значения для выбранного сопряжения (рис.28).

Рисунок 28 –Схема полей допусков резьбового соединения

11.2.4. Определение предельных размеров

Вычислить предельные значения диаметров наружной и внутренней резьбы. Заполнить таблицу 34.

Пример: для выбранной посадки численные значения размеров внесены в таблицу 35.

Таблица 35

Диаметры |

Обозначение |

Численное значение, мм |

|

наружная резьба |

внутренняя резьба |

||

Наружный |

dmax (Dmax) dmin (Dmin) |

13,974 13,794 |

– 14,0 |

Средний |

d2 max (D2 max) d2 min (D2 min) |

13,324 13,206 |

13,510 13,350 |

Внутренний |

d1 max (D1 max) d1 min (D1 min) |

12,892 – |

13,154 12,918 |

11.3. Выбор средств контроля резьбового сопряжения

Для назначенного резьбового сопряжения в условиях крупносерийного производства обосновать и подобрать средства контроля основных элементов резьбы. Привести описание средств контроля, порядка проверки размеров и условие годности резьбового сопряжения.

12. Взаимозаменяемость и контроль зубчатых передач

При выполнении данного раздела, пользуясь указанными в задании параметрами зубчатого колеса (m, z, назначение), необходимо [13,14]:

1. Выбрать степень точности зубчатого колеса.

2. Выбрать контролируемые параметры.

3. Выбрать средства контроля. Дать их краткую характеристику и необходимые схемы.

4 .Выполнить чертеж зубчатого колеса.

12.1 Выбор степеней точности

Допуски цилиндрических зубчатых передач нормируются ГОСТ 1643-81 и распространяются на эвольвентные цилиндрические зубчатые передачи внешнего и внутреннего зацепления с прямозубыми, косозубыми и шевронными зубчатыми колесами с делительным диаметром до 6300 мм, шириной венца или полушеврона до 1250 мм, с модулем зубьев от 1 до 56 мм.

По точности изготовления все зубчатые колеса разделены на 12 степеней точности, для 1- и 2-й степеней точности числовые значения отклонений стандартов не регламентируются (предусмотрены для будущего развития).

Нормы степеней точности 3-5 предназначены главным образом для измерительных колес, в зацеплении с которыми контролируются зубчатые колеса. Наиболее широко распространены колеса 6-9-й степеней точности.

Для каждой степеней точности зубчатых колес и передач устанавливаются три нормы точности: кинематическая, плавности работы и контакта зубьев.

Нормы могут комбинироваться из разных степеней точности, причем норму плавности работы колеса могут назначаться не более чем на две степени точности или на одну степень грубее степени кинематической точности. Нормы контакта зубьев могут назначаться по любым степеням более точным, чем норма плавности.

В зависимости от назначения зубчатых передач выбор степеней точности можно производить по данным таблицы 36.

Системой допусков на зубчатые передачи устанавливают гарантированный боковой зазор jn min, который называют наименьшим предписанным боковым зазором. Для удовлетворения требований различных отраслей промышленности, независимо от степени точности изготовления колес передачи, предусмотрено шесть видов сопряжений, определяющих различную величину jn min, (рис. 29).

Рисунок 29

Сопряжения А, В, С, D, Е, Н применяют соответственно для степеней точности 3-12, 3-11, 3-9, 3-8, 3-7, 3-7.

Установлено шесть классов отклонений межосевого расстояния с I по VI. Сопряжения Н, Е обеспечиваются при II классе, сопряжения D, С, В и A - при классах III, IV и VI соответственно.

Соответствие видов сопряжений и указанных классов допускается изменять. На боковой зазор установлен допуск Tjn, по мере увеличения бокового зазора увеличивается и допуск Tjn. Установлено восемь видов допусков Tjn на боковой зазор: х, у, z, a, b, c, d, h. ГОСТ рекомендует с одноименным видом сопряжения сочетать одноименный вид допуска, т.е. А - а, В - в, С – с, D – d, Е, Н, - h; но разрешает с любым видом сопряжения использовать любой вид допуска, в том числе x, y, z.

В технической документации точность изготовления зубчатых колес и передач задают степенями точности для трех норм, а требования к боковому зазору - видом сопряжения по нормам бокового зазора.

Таблица 36

Степень точности цилиндрического зубчатого колеса |

Область применения |

Округленные скорости колес прямозубых /косозубых |

1 |

2 |

3 |

5 (прецизионные) |

Зубчатые колеса, предназначенные для передач с прецизионной согласованностью вращения или работающих при высоких скоростях с наибольшей плавностью и бесшумностью. Колеса прецизионных механизмов или высокоскоростных передач (турбинные), измерительные колеса для контроля колес 8- и 9-й степеней точности. |

Свыше 30 м/с Свыше 50 м/с |

6 (высокоточные) |

Зубчатые колеса, предназначенные для передач с точной согласованностью вращения или работающих при повышенных скоростях и больших нагрузках плавно и бесшумно. Колеса -делительных механизмов или скоростных редукторов, ответственные колеса авиа-, авто-, и станкостроения. |

До 15 м/с До 30 м/с |

7 (точные) |

Зубчатые колеса, работающие при повышенных скоростях и умеренных нагрузках, или, наоборот, колеса подачи в станках, где требуется согласованность движений, колеса редукторов нормального ряда, колеса авиа- и автостроения. |

До 10 м/с До 15 м/с |

Продолжение таблицы 36

1 |

2 |

3 |

8 (средней точности) |

Зубчатые колеса общего машиностроения, не требующие особой точности колеса станков, не входящие в делительные цепи, неответственные шестерни авиа-, авто- и тракторостроения, колеса грузоподъёмных механизмов, ответственные шестерни сельскохозяйственных машин. |

До 6 м/с До 10 м/с |

9 (пониженной точности) |

Зубчатые колеса, предназначенные для грубой работы, ненагруженные передачи, выполненные по конструктивным соображениям большими, чем полученные из расчета. |

До 2 м/с До 4 м/с |

Например:

-при комбинировании норм точности и вида допуска на боковой зазор:

-8-7-6-Bа ГОСТ 1643-81- цилиндрическая передача со степенью 8 по нормам кинематической точности, со степенью 7 по нормам плавности, со степенью 6 по нормам контакта зубьев, с видом сопряжения В, видом допуска на боковой зазор а и соответствием между видом сопряжения и классом отклонений межосевого расстояния;

-в случаях, когда на одну из норм точности цилиндрических зубчатых передач не задается степень точности, вместо соответствующей цифры указывается буква N:

6 7 N B ГОСТ 164381

-при отсутствии комбинирования:

-7-С ГОСТ 1643-81 – цилиндрическая передача со степенью точности 7 по всем трем нормам, с видом сопряжения зубчатых колес С и соответствием между видом сопряжения и видом допуска на боковой зазор (вид допуска с), а также между видом сопряжения и классом отклонений межосевого расстояния.