- •Технология производства мебели

- •Содержание

- •Введение

- •1. Методические указания к лабораторным работам Лабораторная работа №1 Строение древесины и ее физические свойства

- •Строение древесины

- •Физические свойства древесины

- •Особенности обработки древесины

- •Определение влажности древесины

- •Содержание влаги в древесине

- •Лабораторная работа №2 Механические и технологические свойства древесины

- •Механические свойства древесины

- •Прочность древесины

- •Твердость, деформативность и ударная вязкость древесины

- •Технологические свойства древесины

- •Лабораторная работа №3 Пороки древесины

- •Пороки древесины

- •Трещины

- •Пороки формы ствола

- •Пороки строения древесины

- •Химические окраски

- •Грибные поражения

- •Повреждения древесины насекомыми

- •Инородные включения и дефекты

- •Деформации древесины

- •Лабораторная работа №4 Размерообразование изделий мебели

- •Размерообразование изделий мебели

- •Внутренние размеры отделений для хранения белья

- •Размеры отделений для хранения посуды

- •Лабораторная работа №5 Конструктивные элементы изделий мебели

- •Конструктивные элементы изделий мебели

- •Лабораторная работа №6 Соединения элементов мебели

- •Соединения элементов мебели

- •Лабораторная работа №7 Шероховатость поверхности, ее параметры и контроль

- •Шероховатость поверхности, ее параметры и контроль

- •Лабораторная работа №8 Виды защитно-декоративных покрытий

- •Виды защитно-декоративных покрытий

- •Классификация покрытий, образованных синтетическими облицовочными материалами

- •Лабораторная работа №9 Конструктивные решения корпусной мебели

- •Конструктивные решения корпусной мебели

- •2. Контрольные вопросы

- •3. Список литературы

- •Приложения

Лабораторная работа №7 Шероховатость поверхности, ее параметры и контроль

Цель работы: Познакомиться с понятием шероховатости поверхности, ее параметрами и контролем.

Задания:

Изучить виды неровностей поверхности;

Изучить параметры и характеристики шероховатости поверхности;

Познакомиться с обозначением шероховатости поверхности на чертежах.

Шероховатость поверхности, ее параметры и контроль

Поверхности древесины и древесных материалов имеют макро- и микронеровности. К макронеровностям относят единичные неровности большой протяженности, вызываемые короблением, геометрической неточностью станков и неправильным базированием заготовок при обработке. Эти неровности характеризуют в основном точность формы деталей и регламентируются системой допусков и посадок.

Микронеровности характеризуют шероховатость поверхности. Из различают в зависимости от факторов, которые вызывают появление. Микронеровности могут быть результатом анатомического строения древесины. Требования к шероховатости поверхности устанавливаются без учета этих неровностей (за исключением случаев, когда к качеству поверхности предъявляются повышенные требования). К неровностям разрушения при обработке относят обработочные риски, волнистость, обусловленную кинематикой резания и вибрацией режущего инструмента, ворсистость и мшистость. Под ворсистостью понимают отдельные волокна, которые прикреплены одним концом, под мшистостью — отделенные одним концом пучки коротких волокон. Неровности упругого восстановления являются результатом неодинакового упругого восстановления после обработки режущим инструментом поверхностного слоя древесины на участках различной плотности и твердости. Структурные неровности характерны для поверхностей плит и деталей, спрессованных из древесных частиц со связующим и без него. Они определяются формой, размерами и расположением этих частиц на поверхности.

Требования к шероховатости поверхности должны устанавливаться указанием одного или нескольких параметров шероховатости независимо от происхождения неровностей (за исключением анатомических). В числовую характеристику шероховатости не включаются ворсистость и мшистость, так как не существует методов их определения. В технических условиях на детали оговариваются только допустимость или недопустимость этих неровностей.

ГОСТ 7016 «Древесина. Шероховатость поверхности. Параметры и характеристики» устанавливает следующие параметры шероховатости поверхности:

Rmmax — среднее арифметическое высот отдельных наибольших неровностей:

![]()

где n — число наибольших неровностей (n > 5);

Hmax i — расстояние от высшей до низшей точки i-й наибольшей неровности;

Rm — наибольшая высота неровностей профиля:

![]()

где yp max — расстояние от средней линии профиля до высшей точки профиля в пределах базовой длины ее измерения (рис. 7.1);

yv max — расстояние от средней линии профиля до низшей точки профиля в пределах базовой длины.

Rz — высота неровностей профиля по десяти точкам:

![]()

Ra — среднее арифметическое абсолютных отклонений профиля, которое приближенно вычисляется по формуле:

![]()

Sz — средний шаг неровностей профиля по впадинам:

![]()

где n — число шагов неровностей по впадинам;

Szi — шаг i-ой неровности по впадинам.

Параметр Sz является вспомогательным и применяется с одним из параметров — Rz или Ra.

Рекомендуемые пределы значения параметров шероховатости в зависимости от материала и способа обработки приведены в табл. 7.1.

Таблица 7.1

Предельные значения параметров шероховатости

Материал, изделие, способ обработки |

Значения параметров |

||||

Rmmax, мкм |

профиля |

||||

Rm, мкм |

Rz, мкм |

Ra, мкм |

Sz, мкм |

||

1 |

2 |

3 |

4 |

5 |

6 |

Пиломатериалы после рамного распила: |

|

|

|

|

|

Хвойных пород |

500-1600 |

— |

— |

— |

— |

Лиственных пород |

320-1000 |

— |

— |

— |

— |

Пиломатериалы после пиления дисковыми пилами: |

40-800 |

|

|

|

|

Шпон лущеный |

50-320 |

— |

— |

— |

— |

Шпон строганный |

32-500 |

— |

— |

— |

— |

Древесина массивная продольного фрезерования |

— |

16-250 |

16-250 |

— |

2,5-12,5 |

Продолжение табл. 7.1

1 |

2 |

3 |

4 |

5 |

6 |

Древесина и шпон шлифованные |

— |

12,5-250 |

10-160 |

2,5-16 |

— |

Древесностружечные плиты: |

|

|

|

|

|

Шлифованные |

— |

12,5-600 |

10-400 |

2,2-16 |

— |

Нешлифованные |

— |

12,5-500 |

10-400 |

2,2-12,5 |

0,1-2,5 |

Древесноволокнистые плиты: |

|

|

|

|

|

Шлифованные |

— |

10-40 |

8-20 |

0,6-3,2 |

— |

Нешлифованные |

— |

8-32 |

6,3-16 |

0,1-5,6 |

0,125-3,2 |

Шероховатость поверхности оказывает большое влияние на прочность склеивания, плотность соединений, качество отделки, а также на внешний вид изделий, удобство пользования ими и другие показатели. Поэтому она нормируется для всех видов продукции.

При разработке рабочей конструкторской документации на чертежах всех деталей мебели необходимо указывать допускаемую величину шероховатости (мкм) поверхностей по параметру Rm.

Значение допускаемой величины шероховатости поверхностей деталей изделия, для которых не предусмотрены защитные или защитно-декоративные покрытия, установлены ГОСТ 16371 «Мебель. Общие технические условия». Для поверхностей, подготовленных к отделке или склеиванию, допускаемая величина шероховатости устанавливается в соответствии с техническими режимами того или иного процесса.

Значения допускаемой величины параметра Rm следует принимать:

не более 16 мкм — для пластей и кромок под отделку лицевых поверхностей и нелицевых внутренних, видимых при нормальной эксплуатации (кроме отделываемых полиэфирными лаками);

не более 63 мкм — для поверхностей, отделываемых полиэфирными лаками;

не более 63 мкм — для неотделываемых видимых при эксплуатации поверхностей, а также невидимых, с которыми соприкасается человек или предметы (например, поверхности разделочных досок, боковые поверхности выдвижных ящиков, лотков, кассет и т. д.);

не более 200 мкм — для остальных неотделываемых невидимых при эксплуатации поверхностей;

не более 60 мкм — для поверхностей основы под облицовывание пленочными материалами;

не более 200 мкм — для поверхностей склеиваемых заготовок поверхностей основы под облицовывание шпоном из древесины и декоративным бумажно-слоистым пластиком.

Нормируемые значения параметров шероховатости указывают на чертежах на всех поверхностях.

Если шероховатость поверхности образуется удалением слоя материала (пилением, строганием, сверлением, шлифованием), применяется знак √. Вид обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным применимым для получения требуемого качества поверхности: например Rml6√шлифовать. Этот знак применяется только с полкой.

Если вид обработки поверхности не оговаривается, следует использовать знак √: например, Rml6√.

Если при изготовлении детали удаление поверхностного слоя или разделение материала не допускается, для обозначения шероховатости применяют знак 0√ без указания ее значения (например, поверхность пластика, облицованной пленками древесностружечной плиты и т. п.). Состояние поверхности, обозначенной знаком 0√, должно удовлетворять требованиям, установленным соответствующими стандартами или техническими условиями на эти материалы.

Если шероховатость поверхности изделий не оговорена требованиями к конструкции, на чертежах она не обозначается. К таким поверхностям относят:

фрезерованные под петли, замки, стяжки, кронштейны, подвески, раскладки, зеркала, раздвижные двери, задние стенки, донья ящиков и полуящиков и т. п.;

сверленые отверстия под фурнитуру и крепежные детали — шурупы, винты, болты, гайки, шпильки, петли, футорки и т. п., а также под шканты, шиповые соединения;

невидимые при эксплуатации и не соприкасающиеся с предметами в процессе эксплуатации изделий — под обивочные материалы, задние кромки вертикальных и горизонтальных стенок корпусной мебели, кромки задних стенок, заглушин и доньев ящиков, внутренние поверхности основания корпусной и мягкой мебели.

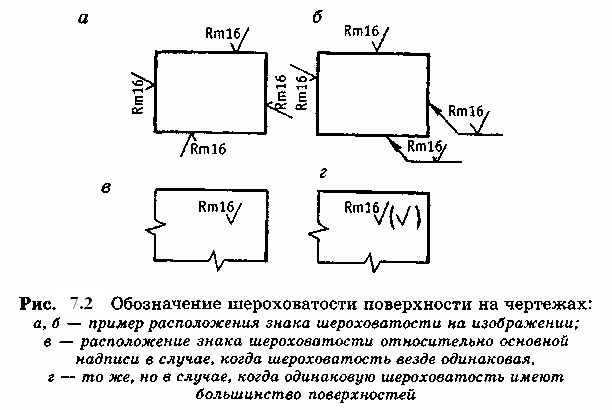

Обозначение шероховатости поверхности на чертежах располагают на линиях контура чертежа, выносных линиях, на полках линий-выносок, размерных линиях или на продолжениях (рис. 7.2).

Если шероховатость всех поверхностей по контуру детали одинаковая, то ее можно обозначать только один раз на любой из этих поверхностей. При этом применяют знак 0√. Примеры таких обозначений показаны на рис. 7.2.

Если шероховатость поверхностей детали одинаковая, ее обозначают один раз в правом верхнем углу чертежа, а на изображении не показывают. Но если в изделии или детали есть поверхности, шероховатость которых требованиями не оговаривается и на изображениях не показывается, обозначение шероховатости в правый верхний угол чертежа не выносят.

Когда деталь имеет большинство поверхностей с одинаковой шероховатостью, ее показывают в правом верхнем углу чертежа с дополнительным условным обозначением (√), как показано на рис. 7.2, а обозначения шероховатости остальных поверхностей наносят непосредственно на изображениях.

Обозначение шероховатости одной и той же поверхности, а также шероховатости поверхностей повторяющихся элементов детали (отверстий, пазов и т. д.), количество которых указано на чертеже, наносят один раз независимо от числа изображений.

Шероховатость симметрично расположенных поверхностей рекомендуется обозначать с одной стороны изображения.

При обозначении шероховатости поверхности значение параметра Ra указывают без символа, а остальных — после их символов; например l6√, Rml6√ и т. п.

Контроль шероховатости поверхностей в производственных условиях имеет важное значение. Для осуществления контроля используют образцовые детали (образцы-эталоны), которые сравнивают с обработанными поверхностями.

Образцы шероховатости поверхности отбирают из деталей изготавливаемой продукции того же материала, обработанных тем же методом по типовым технологическим процессам, что и контролируемые изделия. При больших размерах изделий (древесностружечные плиты, фанера и т. п.) выреза ют образцы шероховатости: щитовых деталей размером 300x200 мм, брусковых — длиной 300 мм. Их снабжают ярлыком, на котором указываются материал или порода древесины, вид обработки, значение параметра шероховатости Rm в микрометрах, дата утверждения и срок действия. На предприятии должно быть не менее двух комплектов образцов. Рабочий образец должен находиться на рабочем месте, а контрольный — храниться в отделе технического контроля.

Для определения параметров шероховатости могут применяться различные приборы. Но они используются, как правило, при выполнении исследовательских работ.

Сделать заключение о проделанной работе.