- •1. Вибір електродвигуна та кінематичний розрахунок приводу

- •2. Розрахунок прямозубої циліндричної передачі.

- •3. Проектний розрахунок валів редуктора.

- •3.1. Ведучий вал.

- •3.2.Ведений вал.

- •4. Конструктивні розміри шестерні і колеса

- •4.1.Шестерня.

- •4.2.9 .Розмір фасок:

- •5.Конструктивні розміри корпуса і кришки редуктора.

- •5.1.Товщина стінок корпуса і кришки:

- •6. Перший етап ескізного компонування.

- •7. Підбір підшипників валів редуктора.

- •7.1. Ведучий вал.

- •7.2. Ведений вал.

- •8. Перевірочний розрахунок веденого вала

- •8. 6.7.Коефіцієнт запасу витривалості по нормальним і дотичним напругам.

- •8.6.8.Результуючий коефіцієнт запасу витривалості перерізу б-б:

- •9. Другий етап ескізного компонування.

- •11. Підбір шпонок і перевірочний розрахунок шпонкових з’єднань.

- •12. Мащення зубчастих коліс і підшипників кочення.

- •13. Складання редуктора.

- •Література

6. Перший етап ескізного компонування.

Цей етап має за мету встановити приблизне положення зубчастого колеса відносно опор, а також шківа пасової передачі і напівмуфти для наступного визначення опорних реакцій і підбору підшипників.

Компонувальне креслення виконуємо в одній проекції - розріз по осям валів при знятій кришці редуктора в масштабі 1:1 на міліметровому аркуші паперу.

Креслимо спрощено шестерню та зубчасте колесо у вигляді прямокутників за розрахунковими величинами.

Окреслюємо контур внутрішньої стінки корпуса. Приймаємо зазор між торцями шестерні або маточини зубчастого колеса та внутрішньою стороною стінки корпуса:

А=1,2∙ =1,2∙8 ≈10мм; приймаємо зазор від зубів колеса і зубів шестерні або зовнішніх кілець підшипників ведучого валу до внутрішньої стінки корпуса:

А= =10мм.

7.5. Попередньо приймаємо радіальні шарикопідшипники середньої серії для ведучого валу талегкої – для веденого валу. Габарити підшипників вибираємо за діаметром вала у місці посадки підшипників: dп1= 35 мм, d п2= 55 мм. За табл. П5[5] (ГОСТ 8338-75): Табл.1.

-

Умовне позначення підшипника

Розміри підшипника, мм

Вантажопід-йомність, кН

Dп

dп

ВВп

С

Со

Ведучий вал 306

72

30

19

28,1

14,6

Ведений вал 211

1 100

55

21

43,6

25

6.6.Вирішуємо питання щодо змащування підшипників.

При коловій швидкості зубчастих коліс ν= 0,7 м/с приймаємо пластичний змащувальний матеріал - солідол УС-1. Для запобігання витікання мастила всередину корпуса і вимивання пластичного змащувального матеріалу рідким мастилом із зони зачеплення зубчастих коліс встановлюємо маслозатримуючі кільця шириною У=10мм.

6.7.Гпибина гнізда підшипника:

Іг=К2+ +(1...5)=44+8+(1... 5)=(53... 57)мм приймаємо: Іг=54мм.

6.8.Довжина вихідного кінця ведучого валу під посадку шківа пасової передачі:

І![]() =d

∙2=

30 ∙2=60мм.

=d

∙2=

30 ∙2=60мм.

6.9.Довжина вихідного кінця веденого валу під посадку напівмуфти:

І м= 110 мм.

6.10.Заміром креслення визначаємо:

а) Відстань між точками прикладання сил в зачеплені зубчастих коліс і точкою прикладання реакцій опори:

-ведучий вал а =60мм; -ведений вал а =71 мм;

б) Відстань між точками прикладання реакцій в підшипнику і консольною силою:

І1=72мм; І2= 164мм.

7. Підбір підшипників валів редуктора.

7.1. Ведучий вал.

7.1.1. Із попередніх розрахунків маємо:

підшипник 306.

колова сила F

=2612,7

Н;

=2612,7

Н;радіальна сила F

=

950,9 Н;

=

950,9 Н;сила від дії пасової передачі Fв= 2167,12 Н; ( можна визначати за формулою:

)

)обертальний момент на валу Т = 94,06 Н∙м;

частота обертання вала n = 200 об/хв; n = 50 об/хв;

із першого етапу ескізного компонування а =60 мм і І =72 мм;

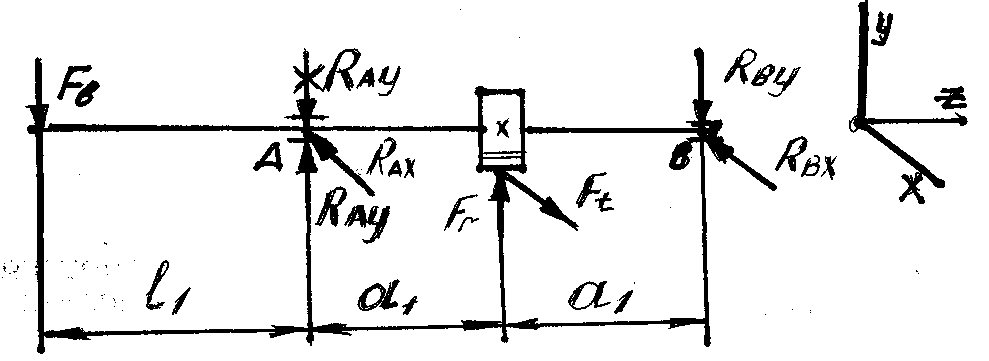

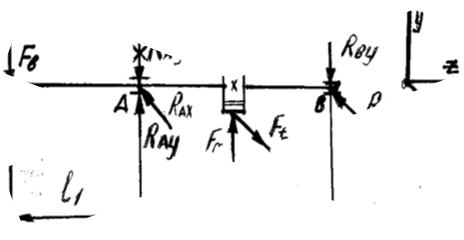

ділильний діаметр шестерні d =80мм. 7.1.2. Складаємо розрахункову схему валу:

Рис.

7.Розрахункова схема ведучого вала.

Вважаємо, що пасова передача розташована горизонтально.

7.1.3. Визначаємо реакції опор від дії сил у зачепленні та дії сили пасової передачі.

вертикальна площина, від сили F і Fв :

∑Ма

(Fі)=

Fв

І

+

F

а

-

R![]() 2

а

=0.

R

=(

Fв

І

+

F

а

)

/2

а

=(2167,12∙72+950,9∙60)/2∙60=1775,72Н;

2

а

=0.

R

=(

Fв

І

+

F

а

)

/2

а

=(2167,12∙72+950,9∙60)/2∙60=1775,72Н;

∑Мв(Fі)= Fв (І + 2 а )- F а + Rау 2 а =0. Rау= ( - Fв (І + 2 а )+ F а )/2 а =( -2167,1(72+2∙60)+950,9 ·60 ) /2∙60 = = - 2991,9 Н.

Перевірка:

∑ Fi![]() =- Fв

+Rау+

F

-

R

=-2167,1+2991,9+950,9-1775,7=0

=- Fв

+Rау+

F

-

R

=-2167,1+2991,9+950,9-1775,7=0

- горизонтальна площина, від сили F

R![]() =

R

=

R![]() =

F

/2

=2612,7/2=1306,35

Н.

=

F

/2

=2612,7/2=1306,35

Н.

7.1.4. Сумарні реакції опор:

Rа=![]() =3265

H,

=3265

H,

Rв=![]() =2204

H.

7.1.5.

Визначаємо еквівалентне навантаження

на опори.

Далі розрахунок ведемо по

більш навантаженій опорі А за формулою:

=2204

H.

7.1.5.

Визначаємо еквівалентне навантаження

на опори.

Далі розрахунок ведемо по

більш навантаженій опорі А за формулою:

R![]() =U∙R

=U∙R![]() ∙К

∙К![]() ∙К

∙К![]() ,

,

К - коефіцієнт безпеки при постійному режимі роботи; за табл. 6.3.[2] приймаємо К =1,2;

Кт - температурний коефіцієнт; за табл. 6.4.[2] приймаємо Кт=1,0. Тоді:

Rе=1,0∙3265∙ 1,2∙1,0= 3918 Н. 7.1.6.Необхідну динамічну вантажопідйомність підшипника визначаємо за формулою:

Спотр=Re·![]()

![]()

C![]() =R

=R

де:

L![]() -

необхідний ресурс роботи, за табл. 6.3.

[2] приймаємо L

=15∙103год;

-

необхідний ресурс роботи, за табл. 6.3.

[2] приймаємо L

=15∙103год;

![]() =3

- для шарикопідшипників.

=3

- для шарикопідшипників.

Тоді:

C

=

![]() 24348 Н.

24348 Н.

Отже, C <С=28100Н, умова виконується. Кінцево приймаємо попередньо прийнятий підшипник 306.

.