- •Категории трубопроводов по Правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды Госгортехнадзора*

- •Наблюдение за структурными изменениями металла труб

- •Трубы и фасонные части трубопроводов

- •Разборка арматуры

- •Технический осмотр рычажных предохранительных клапанов

- •Технический осмотр главных предохранительных клапанов импульсного типа

- •2) Асбестового волокна или пряжи, содержащих при меси хлопковых волокон и усиленных металлической проволокой.

- •1 Фланцы для труб больших диаметров изготовляются из листовой стали, они привариваются к трубам и усиливаются специальными ребрами (рис. 5-8).

- •Глава шестая

- •Км. Монтажно-трассировочные чертежи

ступ к этим трубопроводам для их осмотра и ремонта по условиям радиоактивности помещений.

Для того чтобы качественно изготовить и смонтировать трубопроводы, а также правильно их эксплуатировать, необходимо знать их устройство и условия работы по проекту, технические условия на их изготовление и монтаж, технологию и производство сварочных работ.

Необходимые технические требования содержатся в следующих основных нормативных документах по изготовлению, монтажу и эксплуатации трубопроводов.

Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденные Госгортехнадзором СССР.

Правила устройства и безопасной эксплуатации оборудования атомных электростанций, опытных и исследовательских реакторов и установок, утвержденные Госгортехнадзором СССР.

Правила безопасности в газовом хозяйстве, утвержденные Госгортехнадзором СССР.

Газоснабжение. Внутренние устройства. Правила производства и приемки работ СНиП Ш-Г.2.66.

Строительные нормы и правила СНиП III:

а) технологические трубопроводы. Правила производства и приемки работ СНиП ШТ.2.66;

б) технологические стальные трубопроводы. Нормы проектирования СНиП П-Г. 14.62;

в) газоснабжение, наружные сети и сооружения. Нормы проектирования СНиП П-Г.14.62.

Производственные инструкции по монтажу трубопроводов Министерства энергетики и электрификации СССР.

Инструкции по ручной электродуговой сварке труб из углеродистых и низколегированных сталей Оргэнергостроя.

Основные положения по выполнению электросварочных работ атомных электростанций ОП 1513-72.

Правила контроля электросварочных работ атомных электростанций ПК 1514-72.

Технические условия на изготовление и монтаж трубопроводов.

Инструкция по наблюдению за ползучестью и структурными изменениями металла паропроводов и пароперегревателей, работающих при температуре пара 450"С и выше.

Нормы расчета элементов паровых котлов на прочность ЦКТИ и Госгортехнадзора СССР.

ОСТ и ГОСТ на трубы и фасонные детали трубопроводов.

Инструкции Министерства энергетики и электрификации СССР по хранению энергетического оборудования.

Инструкции по эксплуатации трубопроводов.

Правила техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металла, утвержденные ЦК профсоюза рабочих машиностроения 2 апреля 1963 г.

Трубопроводы давлением свыше 2,2 МПа, а также трубопроводы турбинные и маслопроводы вне зависимости от давления среды в них изготовляются котлостроительными заводами чпо специальным техническим условиям, заказ на их изготовление размещается проектной организацией совместно с дирекцией строящейся электростанции.

Трубопроводы давлением до 2,2 МПа изготовляются заводами монтажных организаций и монтажными организациями на строительстве тепловых электростанций также по техническим условиям. Заказы на изготовление этих трубопроводов размещают дирекции строящихся электростанций.

В настоящей книге рассмотрено изготовление трубопроводов только на базовых монтажных участках. Книга составлена в соответствии с утвержденной программой по предмету «Станционные трубопроводы, их изготовление и монтаж» для техникумов, готовящих специалистов средней квалификации по монтажу трубопроводов.

В основу книги положены вышеперечисленные нормативные документы и правила.

Из-за малого объема книги в ней освещены только некоторые специфические вопросы изготовления и монтажа трубопроводов атомных электростанций.

Все замечания читателей в части дальнейшего улучшения книги автор примет с благодарностью и учтет все полезные пожелания. Замечания прошу направлять по адресу: 113114, Москва, М-114, Шлюзовая наб., 10, изд-во «Энергия».

Глава первая

УСТРОЙСТВО СТАНЦИОННЫХ ТРУБОПРОВОДОВ

1-1. КЛАССИФИКАЦИЯ СТАНЦИОННЫХ ТРУБОПРОВОДОВ ПО НАЗНАЧЕНИЮ

По назначению станционные трубопроводы тепловой электростанции классифицируются по следующим группам:

(Главные паропроводы, подающие пар от парогенераторных агрегатов к турбинам, предвключенным турбинам, турбонасосам, редукционно-охладительным установкам и другим потребителям свежего пара. К главным паропроводам также относят паропроводы от турбин к вторичным пароперегревателям и от них к части низкого давления турбин. Паропроводы снабжаются дренажными трубопроводами для отвода конденсата через расширители в дренажные баки.

Питательные трубопроводы, служащие для подачи воды питательными насосами от деаэраторных баков к парогенераторам. В группу питательных трубопроводов входят трубопроводы от питательных баков деаэрированной воды до питательных насосов; напорные трубопроводы от питательных насосов до регенеративных подогревателей высокого давления и от последних до сборных или переключательной магистрали в котельной и отводы от магистрали к котлам; обводная линия «холодного» питания регенеративных подогревателей высокого давления.

Трубопроводы регенеративного цикла, включающие в себя паропроводы, подводящие пар из отборов турбин и от паровых приводов вспомогательных механизмов к подогревателям, деаэраторам, испарителям, водопроводы конденсата турбин, трубопроводы слива конденсата из подогревателей, а также трубопроводы испарительных установок.

Циркуляционные трубопроводы, предназначенные для подачи и отвода охлаждающей воды, прокачиваемой насосами через конденсаторы, маслоохладители турбин и газоохладители или воздухоохладители генераторов.

Выхдопные трубопроводы, служащие для отвода пара в атмосферу от арматуры, предохраняющей котлы, турбины и аппараты при чрезмерном повышении давления, от баков, где может происходить испарение воды, а также от эпизодически работающих механизмов с паровым приводом. «р

Маслопроводы, используемые для подачи масла на смазку и охлаждение подшипников турбин и механизмов для отвода масла с подшипников. Кроме того, маслопроводы связывают маслохозяйство электростанции с масляными баками v агрегатов.

Трубопроводы химводоочистки, предназначенные для соединения аппаратуры, насосов и баков химводоочистки между собой и для транспортирования воды от химводоочистки к главному корпусу.

Мазутопроводы, включающие в себя трубопроводы для'соединения мазутных баков с насосами, аппаратуры мазутонасосной и подачи мазута от мазутонасосной к форсункам котлов.

Газопроводы природного газа, служащие для подачи природного газа от газораспределительного пункта (ГРП) к горелкам котлов.

Теплофикационные трубопроводы, включающие в себя паропроводы для подачи пара к бойлерам, паропреобразователям и внешним потребителям; водопроводы тепловых сетей, находящиеся внутри главного здания, а также трубопроводы отвода конденсата из бойлеров, паропреобразователей и охладителей в деаэраторы.

Прочие трубопроводы, к которым относятся: трубопроводы золоудаления, технической воды, пожарные, водорода, кислорода, ацетилена, сжатого воздуха, хозяйственные, паропроводы обдувки, продувочные И спускные.

Каждый трубопровод может состоять из тpy6, отводов, компенсаторов, фланцев, крепежа, прокладок между фланцами, арматуры и дистанционных приводов к ней, тройников, переходов, развилок, заглушек, штуцеров, указателей тепловых перемещений трубопровода, деталей контрольно-измерительных приборов, реперов для замера ползучести металла труб, опор и подвесок, опорных металлических конструкций.

1-2. КАТЕГОРИИ ТРУБОПРОВОДОВ

В соответствии с требованиями «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды», утвержденных Госгортехнадзором СССР 10 марта 1970 г., все трубопроводы, транспортирующие

Таблица 1-1

Категории трубопроводов по Правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды Госгортехнадзора*

Катего-ряя тру-бопрово-дов |

Среда |

Рабочие параметры среды |

|

температура, °С |

давление (избыточное), |

||

1 |

а) Перегретый пар б) Перегретый пар в) Перегретый пар г) Перегретый пар д) Горячая вода, насыщенный пар |

>580 >540—580 > 450—540 450 >115 |

Не ограничено Не ограничено Не ограничено >3,9 >8,0 |

2 |

а) Перегретый пар б) Перегретый пар в) Горячая вода, насыщенный пар |

>350—450 Зэ350 >115 |

<3,9 2,2—3,9 3,9—8,0 |

3 |

а) Перегретый пар б) Перегретый пар в) Горячая вода, насыщенный пар |

>250—350 <250 >И5 |

<2,2 1,6—2,2 1,6—3,9 |

f 4 |

а) Перегретый и насыщенный пар б, Горячая вода |

>115—250 >115 |

0,07—1,6 <1,6 |

* Настоящие Правила определяют требования

как к устройству о безопасной эксплуатации

трубопроводов, так и к их изготовлению,

монтажу и освидетельствованию.

Настоящие Правила определяют требования

как к устройству о безопасной эксплуатации

трубопроводов, так и к их изготовлению,

монтажу и освидетельствованию.

водяной пар с рабочим давлением более 0,07 МПа или горячую воду с температурой свыше 115°С, делятся на четыре категории (табл. 1-1).

Правила Госгортехнадзора не распространяются на:

трубопроводы, расположенные в пределах парогенератора;

сосуды, входящие в систему трубопроводов и являющиеся их неотъемлемой частью;

трубопроводы первой категории с наружным диаметром менее 51 мм и трубопроводы остальных категорий с наружным диаметром менее 76 мм;

4) сливные, продувочные и выхлопные трубопроводы; 5)„ пароперепускные трубопроводы в пределах паровых турбин и отбора пара от турбины до задвижки;

трубопроводы атомных электростанций и реакторов;

трубопроводы, изготовленные из неметаллических материалов.

При определении категории трубопровода рабочими параметрами транспортируемой среды следует считать для:

паропроводов от парогенераторов — давление и температуру пара по их номинальным значениям на выходе из парогенератора (за пароперегревателем);

паропроводов от турбин, работающих с противодавлением, — максимально возможное давление в противодавлении, предусмотренное техническими условиями на поставку турбины, и максимально возможную температуру пара в противодавлении при работе турбины на холостом ходу;

паропроводов от нерегулируемых и регулируемых отборов пара от турбины — максимально возможные давление и температуру пара в отборе;

паропроводов от редукционных и редукционноохладительных установок — максимальное давление и температуру редуцированного пара, принятые в проекте установки;

трубопроводов питательной воды после деаэраторов — номинальное давление воды с учетом гидростатического давления столба жидкости и температуру насыщения в деаэраторе;

трубопроводов питательной воды после питательных насосов и подогревателей высокого давления (ПВД) — наибольшее давление, создаваемое в напорном трубопроводе питательными насосами при закрытой задвижке и максимальном давлении на всасывающей линии насосов, и максимальную расчетную температуру воды за последним подогревателем высокого давления. При применении питательных насосов с турбоприводом и электронасосов с гидромуфтой—1,05 номинального давления насоса, поршневых насосов— 1,2 номинального давления в парогенераторе;

7) подающих и обратных трубопроводов водяных тепловых сетей — наибольшее давление воды с учетом работы насосных подстанций на трассе и рельефа местности и максимальную температуру воды в подающем трубопроводе.

Категория трубопровода, определенная по рабочим параметрам среды (при отсутствии на нем устройств, изменяющих эти параметры), относится ко всему трубопроводу независимо от его протяженности.

При определении категории трубопроводов в случаях, когда давление и температура протекающей среды отличны от приведенных в табл. 1-1, исходят из наибольшего параметра.

Если трубопровод по давлению соответствует категории За, а по температуре — 26, то этот трубопровод относят к категории 26. Если например, температура среды в трубопроводе 450°С, а давление среды 3,9 МПа, то его относят к категории 1в.

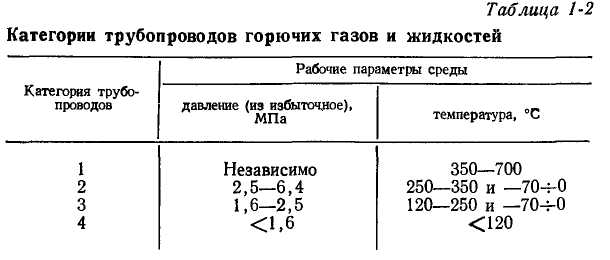

Согласно СНиП Ш-Г.9.62 трубопроводы горючих газов и жидкостей также подразделяются на четыре категории, приведенные в табл. 1-2.

Трубопроводы, транспортирующие сжиженные газы, классифицируются с отнесением на одну категорию вышеприведенной в табл. 1-2.

1-3. ФАКТОРЫ, ВЛИЯЮЩИЕ НА РАБОТУ ТРУБОПРОВОДОВ

Трубопроводы тепловых электростанций работают в сложных условиях.. Во время работы элементы трубопроводов находятся под постоянной нагрузкой: от давления протекающей среды; от массы металла труб, арматуры, протекающей среды, теплоизоляции; от нагрузок теплового удлинения; от вибрационных нагрузок. Кроме того, в материалах деталей трубопровода могут возникать периодические нагрузки: от неравномерного нагрева их; от защемления подвижных опор; от чрезмерного трения в подвижных опорах трубопроводов.

Нагрузки от массы металла труб и теплоизоляции, внутреннего давления среды, давления ветра являются распределенными нагрузками, а нагрузки от массы арматуры и металлоконструкций — сосредоточенными. Нагрузки от тепловых удлинений возникают в ветвях и опорах трубопроводов и всегда имеют сосредоточенный характер. Нагрузки от давления протекающей среды относятся к внутренним нагрузкам, а нагрузки от массы, тепловых удлинений, вибрации, натяжки трубопроводов, распора встроенных в трубопровод компенсаторов, а также ветровые, давление грунта (в случае прокладки в земле) — к внешним.

Способность трубопровода противостоять перечисленным нагрузкам называется прочностью трубопровода. Прочность трубопровода зависит от прочности деталей, из которых он состоит. Так как трубопроводы работают при низких и высоких температурах, при определении прочности металла, из которых изготовлены детали трубопроводов, исходят из прочностных характеристик сталей при соответствующих температурах.

Главным требованием к трубопроводам является надежность их работы. Неисправность в какой-либо части трубопровода может привести к выключению значительной мощности или к полной остановке электростанции.'

Для обеспечения надежной работы трубопроводов:

1) он должен быть правильно спроектирован, т. е. учтены все условия, влияющие на работу трубопроводов, выбраны необходимые материалы для всех деталей, рассчитана компенсация или самокомпенсация трубопроводов и целесообразно размещены и подобраны опоры и подвески по всей трассе трубопровода;

должны (быть качественно изготовлены все детали трубопровода из материалов, предусмотренных проектор», и соблюдены технические условия при изготовлении;

в соответствии с проектом должны быть выполнены монтажные работы с соблюдением заданной технологии и технических условий на монтаж;

необходимо постоянное и систематическое наблюдение эксплуатационного персонала за работой трубопроводов без нарушения режима эксплуатации и превышения проектных параметров, указанных в инструкцияхпо эксплуатации данных трубопроводов.

V Трубопроводы должны находиться всегда в исправном состоянии и подвергаться освидетельствованию в сроки, установленные инспекцией Госгортехнадзора или администрацией электростанции. Все нарушения температурных режимов при эксплуатации трубопроводов должны фиксироваться в эксплуатационных~журналах.

1-4. ДАВЛЕНИЯ УСЛОВНЫЕ, РАБОЧИЕ И ПРОБНЫЕ

С повышением температуры среды, протекающей по трубопроводу, механическая прочность деталей трубопровода понижается, причем для деталей, изготовленных из чугуна, — при температуре среды свыше 120°С, а из сталей — свыше 200°С. Поэтому в случае превышения указанных температур длительная работа допускается только, с определенным давлением, выбранным в зависимости от температуры протекающей среды.

Для характеристики прочности деталей и арматуры трубопроводов введены понятия условного, рабочего и пробного давлений, ГОСТ 356-68.

Под условным давлением ру понимается наибольшее избыточное рабочее давление при температуре среды 20°С, при котором обеспечивается длительная работа арматуры и соединительных частей.

Под рабочим давлением рраб понимается наибольшее избыточное давление, при котором обеспечивается длительная работа арматуры и соединительных частей трубопровода при рабочей температуре среды.

Под пробным давлением рпр понимается избыточное давление, при котором арматура и соединительные части трубопроводов должны подвергаться гидравлическому испытанию на прочность и плотность материала водой при температуре не выше 100°С. Арматура и соединительные части трубопроводов изготовляются на следующие условные давления: 0,1; 0,25; 0,4; 0,6; 1,0; 1,6; 2,5; 4,0; 8,0; 10,0; 16,0; 20,0; 25,0; 32,0; 40,0; 50,0; 64,0; 80,0 и 100,0 МПа.

Условные давления служат для выбора материала и конструкции трубопровода в зависимости от давления и температуры протекающей среды и положены в основу при стандартизации деталей трубопроводов.

В зависимости от материала, из которого изготовлены корпуса арматуры, а также давления и температуры среды для изделий вводятся дополнительные обозначения. Арматура, изготовленная из углеродистых сталей на условное давление 10,0 МПа, имеет обозначение ру 10,0; на рабочее давление 16,0 МПа — рраб 16,0; на пробное давление 25,0 МПа — рпр 25,0.

Соответственно арматура, изготовленная из хромомолибденной стали, будет иметь обозначения: ру 10,0 ХМФ, рраб 16,0 ХМФ и рпр 25,0 ХМФ.

Арматура, изготовленная из чугуна на условное давление 2,5, рабочее 2,0 и пробное 3,8 МПа, маркируется: ру 2,5 ч, рраб 2,0 ч и рпр 3,8 ч и бронзы ру 2,5 ц, ррав 2,0 ц и рпр 3,8 ц.

Арматура, изготовленная на рабочее давление 25,0 МПа и температуру 400сС, маркируется: рр 25,0, 400. Обычно заводом-изготовителем выплавляются и выдавливаются на корпусах значения на условных давлений, рабочих давлений и температур « пробных давлений. На арматуре, изготовленной из чугуна, наплавляется во время отливки только значение условного давления.

Значения рабочих давлений для арматуры, изготовленной из стали, чугуна и бронзы для принятых условных давлений в зависимости от температуры протекающей среды, приведены в ГОСТ 356-68.

Рабочее давление для промежуточных значений температуры среды определяется линейной интерполяцией между ближайшими значениями, приведенными в ГОСТ 356-68

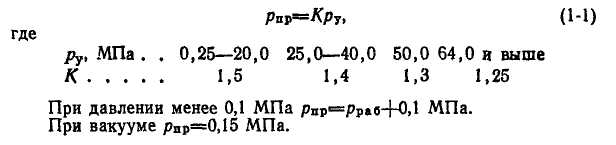

ГОСТ 356-68 устанавливает, что подобное давление равно:

1-5. ВЛИЯНИЕ СРЕДЫ С ТЕМПЕРАТУРОЙ ВЫШЕ 450«С НА МЕТАЛЛ ТРУБОПРОВОДА

При длительной работе трубопроводов с температурой среды выше 450°С в сталях развивается ползучесть, окалинообразование и графитизация, которые снижают прочностные характеристики сталей.

Жаропрочносты. При работе паропровода с температурой пара выше 450°С на внутренних стенках труб происходит окисление

металла я за счет утонения стенок труб образуются тонкие слой окалины. С течением времени толщина стенок труб уменьшается, вследствие чего в стенках труб увеличиваются напряжения и ускоряется процесс ползучести

Способность стали сопротивляться образованию опалины при действии на нее пapa с высокой температурой называется окалиностойкостъю или жаропрочностью.

Жаростойкость сталей определяется потерей массы окисляющимся металлом за определенный промежуток времени. Потеря в массе металла за счет образования окалины учитывается при расчете толщины стенки труб на прочность прибавкой на образование окалины.

Графитизаци Под действием высоких температур в стали происходит выделение свободного углерода по границам зерен. Это явление называют графитизацией стали. Наличие зерен графита в стали с практически нулевой механической прочностью равносильно появлению в стали раковин или пустот, ослабляющих металл и приводящих к ускорению ползучести.Чтобы предотвратить графитизацию сталей, производят специальные термические обработки стали и легирование сталей специальными присадками, связывающими углерод. Для своевременного обнаружения графитизации труб паропроводов на электростанциях организован систематический контроль за изменениями структуры стали с периодической вырезкой с наиболее горячих участков паропроводов образцов для лабораторного исследования.

Длительная прочность характеризует разупрочнение металла трубопровода или снижение его механической прочности

при длительной работе при высоких температурах. Чем длительнее металл работает при высоких температурах, тем меньшее напряжение требуется для разрушения этого металла.

Длительной прочностью стали называется способность стали нести без разрушения заданную нагрузку в течение определенного времени Предел длительной прочности трубопроводных сталей является их важнейшей прочностной характеристикой. Сравнительной величиной длительной прочности стали является предел длительной прочности, т. е. напряжение, при котором металл разрушается через-100 000 ч работы при определенной температуре.

Расчеты трубопроводов на прочность обычно производятся по допускаемым напряжениям, которые связаны с пределом длительной прочности соотношением

![]()

где аtдоп — допускаемое напряжение; nд.п. — запас прочности по пределу длительной прочности.

Величина сд.п., вычисленная по этой формуле, относится к той температуре, для которой был принят предел длительной прочности. Предел длительной прочности трубопроводных сталей резко снижается при повышении температуры.

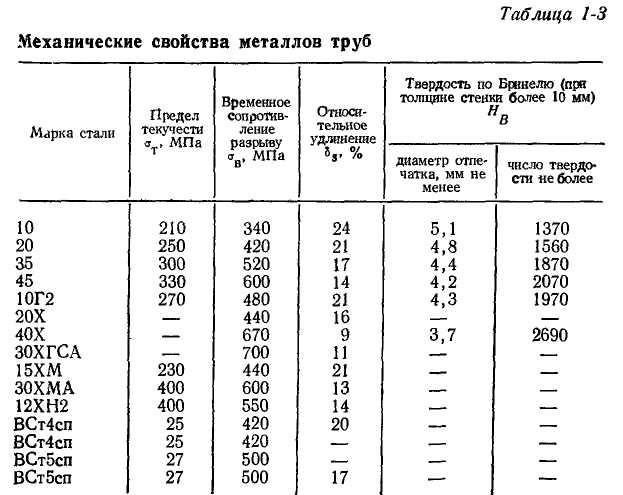

Механические свойства металла труб в состоянии поставки должны удовлетворять нормам механических свойств, приведенным в табл. 1-3.

Номинальные допускаемые напряжения для труб из углеродистых сталей для разных температур приведены в табл. 1-4.

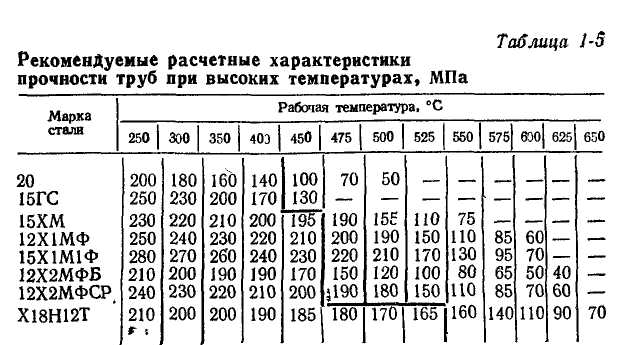

Рекомендуемые расчетные характеристики прочности стали при высоких температурах приведены в табл. 1-5.

В качестве расчетной характеристики прочности принята наименьшая из двух величин для данной температуры — предела текучести и предела длительной прочности за 100 000 ч. Значения предела текучести (находящиеся слева от жирной ломаной линии) соответствуют минимальным опытным данным для разных плавок, а значения предела длительной прочности (находящиеся справа от жарной ломаной линии)—средним опытным данным с отклонениями ±20% среднего значения.

Значения характеристик прочности для температур, лежащих в промежутке между указанными в таблице, находят линейной интерполяцией.

Предел текучести at определяют по ГОСТ 9651-73.

На электростанциях должен быть организован контроль состояния металла паропроводов при температуре стенки 450°С и выше, а также наблюдения за ростом остаточных деформаций, структурными изменениями, изменением содержания легирующих элементов в карбиддои фазе.

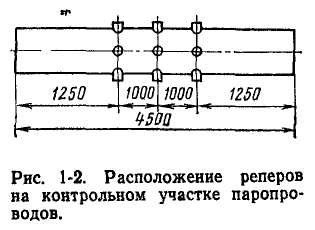

На электростанции должна быть схема паропроводов с нанесенными на ней точками измерения остаточных деформаций, местами

расположения

контрольных участков (рис. 1-2) сварных

соединений и опор. Нумерация этих

точек измерения и контрольных участков

сварных соединений должна

быть последовательная и единая по

электростанции. Места расположения

точек измерения

и площадки для удобного

доступа к ним должны

быть предусмотрены проектом.

расположения

контрольных участков (рис. 1-2) сварных

соединений и опор. Нумерация этих

точек измерения и контрольных участков

сварных соединений должна

быть последовательная и единая по

электростанции. Места расположения

точек измерения

и площадки для удобного

доступа к ним должны

быть предусмотрены проектом.

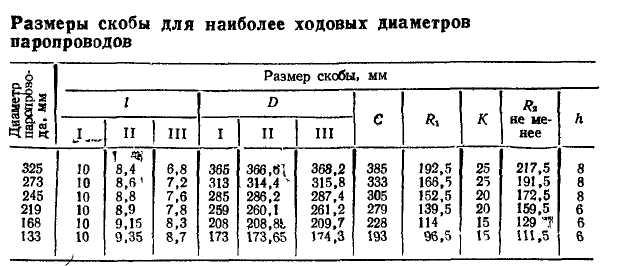

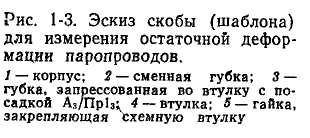

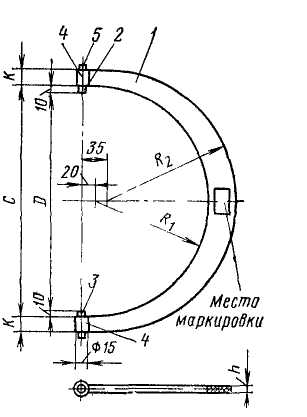

Для установки бобышек на паропроводах под один размер

и последующего измерения по ним остаточной деформации труб применяют специальные скобы (рис. 1-3). Для каждого диаметра труб имеется своя скоба. Замеры производят по бобышкам, установленным по взаимно перпендикулярным осям (х—х и у—у).

Контролю и наблюдению подлежат все паропроводы, работающие при температуре 450°С и выше, за исключением паропроводов диаметром менее 100 мм, длительность работы которых не превышает 3000 ч в год.

Ползучесть — явление, при котором в стенках труб медленно накапливается остаточная деформация,

возникающая

в результате длительного

воздействия внутреннего давления среды

даже при

напряжениях ниже

предела текучести, соответствующего

данной температуре.

Ползучесть приводит

к увеличению диаметра трубопровода

и соответственно утонению стенок

труб и

возрастанию напряжений растяжения.

Протекание процесса

ползучести характеризуется скоростью

ползучести, Для

уменьшения скорости ползучести в сталь

вводят легирующие

элементы: хром, молибден, ванадий, титан.

Следовательно, для трубопроводов,

работающих при температуре

450°С и выше, применяют низколегированные,

легированные

и аустенитные стали.

возникающая

в результате длительного

воздействия внутреннего давления среды

даже при

напряжениях ниже

предела текучести, соответствующего

данной температуре.

Ползучесть приводит

к увеличению диаметра трубопровода

и соответственно утонению стенок

труб и

возрастанию напряжений растяжения.

Протекание процесса

ползучести характеризуется скоростью

ползучести, Для

уменьшения скорости ползучести в сталь

вводят легирующие

элементы: хром, молибден, ванадий, титан.

Следовательно, для трубопроводов,

работающих при температуре

450°С и выше, применяют низколегированные,

легированные

и аустенитные стали.

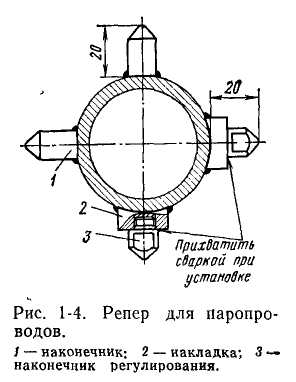

Наблюдение за ползучестью металла труб паропроводов

Увеличение остаточных деформаций проявляется в увеличении диаметра труб. Наблюдение за ползучестью производится путем замеров диаметров трубопроводов, изготовленных из легированных сталей, по реперам, установленным в процессе монтажа на паропроводе. Реперы приваривают к трубам в двух взаимно перпендикулярных направлениях (рис. 1-4), наконечники реперов изготовляют из нержавеющей стали марки 12Х18Н10Т. Наконечник с накладкой и наконечник, приваренный сверху и сбоку трубы, обеспечивают возможность подгонки вовремя монтажа размеров между противоположными наконечниками, приваренными к

трубам с одинаковыми номинальными диаметрами, под один размер с точностью до 0,1—0,2 мм.

Сферическая часть наконечника должна быть отполирована.

Для обеспечения точности измерений противоположные наконечники располагают по диаметру трубы и приваривают строго перпендикулярно касательной в этой точке трубы.

На паропроводах из аустенитной стали взамен наконечников запиливают площадки, расположенные на трубах аналогично приварным наконечникам.

Измерения диаметров паропроводов производятся на всех прямых участках длиной более 1,5 м между сварными и фланцевыми соединениями посередине участка, но не около расположения опор или охватывающих поясов и не менее 70 мм от сварного стыка.

Измерительные инструменты для измерения ползучести должны применяться только для этой цели, тщательно храниться и перед каждым очередным измерением и после него проверяться по контрольному шаблону или плиткам, проверенным Институтом мер и измерительных приборов. Замер производится в двух взаимно перпендикулярных направлениях при нерабочем состоянии паропроводов и минимально возможной температуре трубы — не более 50°С. Во время замера определяют температуру стенки трубы измеряемого участка и температуру окружающего воздуха вблизи середины скобы микрометра.

Перед тем как приступить к замеру, снимают тепловую изоляцию и протирают реперы от пыли. Первое измерение производится после окончания монтажа паропровода до включения его в работу, все данные измерения заносятся в паспорт, прилегаемый к шнуровой книге паропровода. Последующие измерения производят по реперам на неработающем остывшем паропроводе и заносят в формуляр установленной формы.