- •Введение

- •1 Постановка задачи

- •2 Структурная схема процесса функционирования

- •3 Структурная схема модели в символике q-схем

- •4 Переменные и уравнения имитационной модели

- •5 Обобщенная схема моделирующего алгоритма

- •6 Особенности программирования

- •7 Результаты моделирования

- •Список литературы

- •26.04 0307 194 Пз

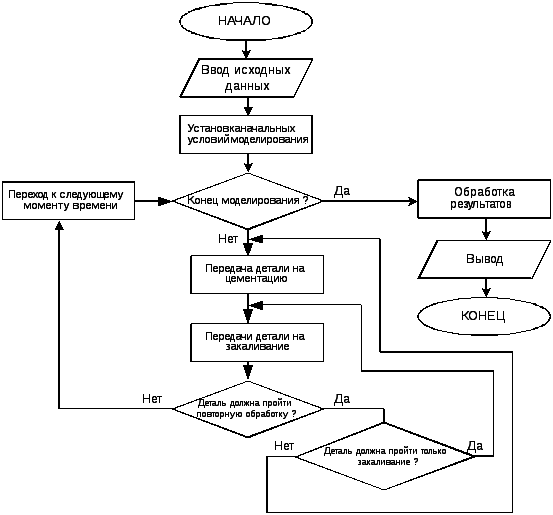

5 Обобщенная схема моделирующего алгоритма

Для формализации процесса функционирования системы использован алгоритм с детерминированным шагом. Детерминированный моделирующий алгоритм является наиболее простым и удобным. Значение ∆t выбрано равным 1мин.Обобщенная схема моделирующего алгоритма процесса функционирования системы приведена на рисунке 3.

Рисунок 3 – Обобщенная схема моделирующего алгоритма

Детальный псевдокод алгоритма представлен в приложении А.

6 Особенности программирования

6.1 Функции программы

Программа реализована на языке С/С++ и выполняет моделирование процесса обработки 400 деталей.

Листинг программы приведен в приложении Б.

Программа подсчитывает количество отказов в обработке, количество обработанных деталей первого и второго сорта, а также вероятности отказа в обработке, вероятность полной обработки, вероятность частичной обработки.

6.2 Входные данные

RequestTime– период генерации заявок;

RequestMistake – погрешность периода генерации заявок

CementationTime– время цементации;

CementationMistake – погрешность времени цементации;

TemperingTime– время закалки;

TemperingMistake– погрешность времени закалки;

StorageVolume– емкость накопителей;

RequestQuantity– количество деталей, которые надо обработать.

6.3 Выходные данные

Denied– количество отказов в обработке;

FstSort– количество обработанных деталей первого сорта;

SecSort– количество обработанных деталей первого сорта;

Denied/RequestQuantity – вероятность отказа в обработке.

FstSort/RequestQuantity – вероятность полной обработки;

SecSort/RequestQuantity – вероятность частичной обработки.

6.4 Организация интерфейса

При запуске программы появляется окно, содержащее задание, параметры моделирования, а также выходные данные и графики. Для моделирования процесса обработки информации необходимо установить требуемые входные параметры системы. Моделирование начинается нажатием кнопки «Запуск». По окончанию моделирования результаты можно просмотреть в соответствующих полях и графиках.

Форма приложения содержит кнопку «Q-схема», которая активизирует окно сQ-схемой алгоритма.

Рисунок 4- Интерфейс программы

Рисунок 4- Интерфейс программы

7 Результаты моделирования

Таблица 1 – Результаты моделирования

|

Обработано деталей первого сорта |

Обработано деталей второго сорта |

Количество необработанных деталей |

Вероятность отказа в обработке |

Вероятность полной обработки |

Вероятность частичной обработки |

|

6 |

0 |

394 |

0,985 |

0,015 |

0 |

|

12 |

0 |

388 |

0,97 |

0,03 |

0 |

|

4 |

0 |

396 |

0,99 |

0,01 |

0 |

|

7 |

0 |

393 |

0,9825 |

0,0175 |

0 |

|

9 |

0 |

391 |

0,9775 |

0,0225 |

0 |

|

4 |

0 |

396 |

0,99 |

0,01 |

0 |

|

12 |

0 |

388 |

0,97 |

0,03 |

0 |

|

11 |

0 |

389 |

0,9725 |

0,0275 |

0 |

|

3 |

0 |

397 |

0,9925 |

0,0075 |

0 |

|

6 |

0 |

394 |

0,985 |

0,015 |

0 |

|

Средние значения | |||||

|

7,4 |

0 |

392,6 |

0,9815 |

0,0185 |

0 |

Результаты моделирования приведены в таблице 1, а также на рисунках 5,6,7.

Для улучшения наглядности графиков распределения, моделирование проводилось для 40000 шестерен.

Рисунок

5 – Результаты моделирования при периоде

поступления заявок 23±5мин.

Рисунок

5 – Результаты моделирования при периоде

поступления заявок 23±5мин.

Как видно из графика (рис 5), вероятность обработки детали в течение определенного времени имеет нелинейную зависимость(влияние обратных связей).

Рисунок

6 – Результаты моделирования при времени

закалки и цементации 3±2 мин.

Рисунок

6 – Результаты моделирования при времени

закалки и цементации 3±2 мин.

Рисунок

7 – Результаты моделирования при периоде

поступления заявок времени, цементации

и закаливания 24±5, 12±7, 12±6 мин соответственно.

Рисунок

7 – Результаты моделирования при периоде

поступления заявок времени, цементации

и закаливания 24±5, 12±7, 12±6 мин соответственно.

Заключение

Анализ результатов моделирования работы участка термической обработки деталей позволяет сделать вывод о крайне неэффективном его устройстве, т.к. количество необработанных деталей крайне велико. Это связано с тем, что среднее время обработки одной детали превышает интервал времени поступления деталей на участок в 2 раза.

Одним из способов уменьшения вероятности отказа является увеличение периода поступления заявок до 23±5 мин.

Еще одним способом уменьшения количества отказов является уменьшение времени закалки и цементации до 3±2 мин. Однако при таком изменении производственного процесса (что уже нежелательно) мы не получим деталей первого сорта, т.к. даже при повторном полном проходе по линии, время обработки детали будет меньше 20.

Наиболее оптимальным способом уменьшения количества отказов является одновременное увеличение периода поступления заявок, времени цементации и закаливания до 24±5, 12±7, 12±6 мин соответственно. При этом в системе не будет возникать отказов вообще и все изготовленные детали будут первого сорта. Однако, все это возможно лишь тогда, когда есть возможность вмешаться в технологический процесс.