- •Руководитедь практики: ___________ /Дубовиков о.А /

- •Характеристика завода

- •Товарная продукция завода и ее назначение

- •Блок первичной переработки

- •Атмосферная перегонка нефти

- •Вакуумной перегонки мазута

- •Фракции нефти

- •Ректификационной колонны

- •Конденсаторы-холодильники воздушного охлаждения

- •Библиографический список

Блок первичной переработки

Сырую нефть разделяют на множество составных частей, подвергая ее простой, фракционной и вакуумной перегонке. Характер этих процессов, а также число и состав получаемых фракций нефти зависят от состава сырой нефти и от требований, предъявляемых к различным ее фракциям. Из сырой нефти прежде всего удаляют растворенные в ней примеси газов, подвергая ее простой перегонке. При этом нефть нагревают в печах (рис. 4 а и б), работающих на попутном природном газе, что существенно уменьшает стоимость готовой продукции.

Рис. 4(а) Печь (общий вид) Рис. 4(б) Печь( вид внутри)

Затем нефть подвергают первичной перегонке, в результате чего ее разделяют на газовую, легкую и среднюю фракции и мазут. Дальнейшая фракционная перегонка легкой и средней фракций, а также вакуумная перегонка мазута приводит к образованию большого числа фракций. В табл. 2 указаны диапазоны температур кипения и состав различных фракций нефти, а на (рис. 5а и б) изображено устройство первичной дистилляционной (ректификационной) колонны для перегонки нефти.

Таблица 2

Типичные фракции перегонки нефти

Фракция |

Температура кипения, °С |

Число атомов углерода в молекуле |

Содержание масс. % |

Газы |

<40 |

1-4 |

3 |

Бензин |

40-100 |

4-8 |

7 |

Лигроин |

80-180 |

5-12 |

7 |

Керосин |

160-250 |

10-16 |

13 |

Мазут |

350-500 |

20-35 |

25 |

Битум |

>500 |

>35 |

25 |

Рис.5a Рис.5б

Атмосферная перегонка нефти

К первичным методам переработки относят процессы разделения нефти на фракции, используя ее потенциальные возможности по ассортименту, количеству и качеству получаемых нефтепродуктов. Основным первичным процессом является атмосферная перегонка, в основе которой лежат физические процессы: нагрев и испарение нефти в нагревательных трубчатых печах с последующим фракционированием в ректификационных колоннах на бензиновые, керосиновые, дизельные фракции и остаток — мазут. Эволюция первичной переработки нефти от периодически действующих кубов до современных установок была обусловлена рядом факторов: увеличением производительности по сырью, сокращением расхода металла, непроизводственных потерь тепла, площадей, необходимых для размещения аппаратуры, повышением качества получаемых продуктов за счет четкого погоноразделения и устранением возможного разложения их в процессе нагрева, снижением пожароопасности, повышением надежности технологической аппаратуры и оборудования и др. Современные установки AT и АВТ обычно комбинируют с процессом обезвоживания и обессоливания. Перегонку нефти на атмосферных установках AT или в атмосферных секциях комбинированных установок АВТ можно осуществлять несколькими способами:

1. Однократным испарением в трубчатой печи и разделением отгона в одной ректификационной колонне.

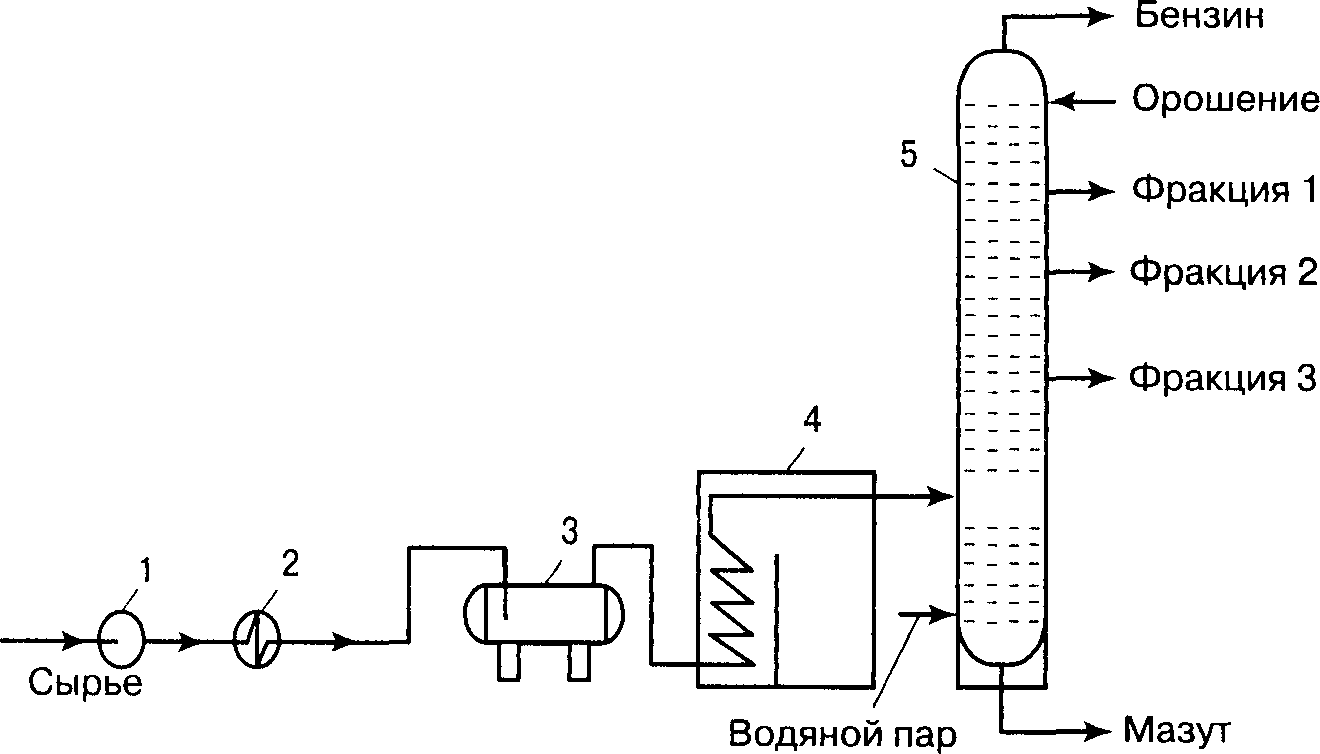

2. Двукратным испарением и разделением в двух ректификационных колоннах — в колонне предварительного испарения с отделением легких бензиновых фракций и в основной колонне. Перегонку нефти с однократным испарением осуществляют по следующей схеме (рис.6). Сырая нефть, нагретая в теплообменниках 2 за счет тепла отходящих с установки продуктов, подается насосом 1 для обезвоживания и обессоливания в электродегидраторы 3, далее — в трубчатую печь 4, где происходит ее однократное испарение, а из нее — в атмосферную колонну 5, где осуществляется разделение на требуемые фракции. Такая технологическая схема перегонки нефти, как правило, применима для нефтей с низким содержанием светлых нефтепродуктов и незначительным содержанием растворенного газа.

Рис. 6 Схема перегонки нефти с однократным испарением

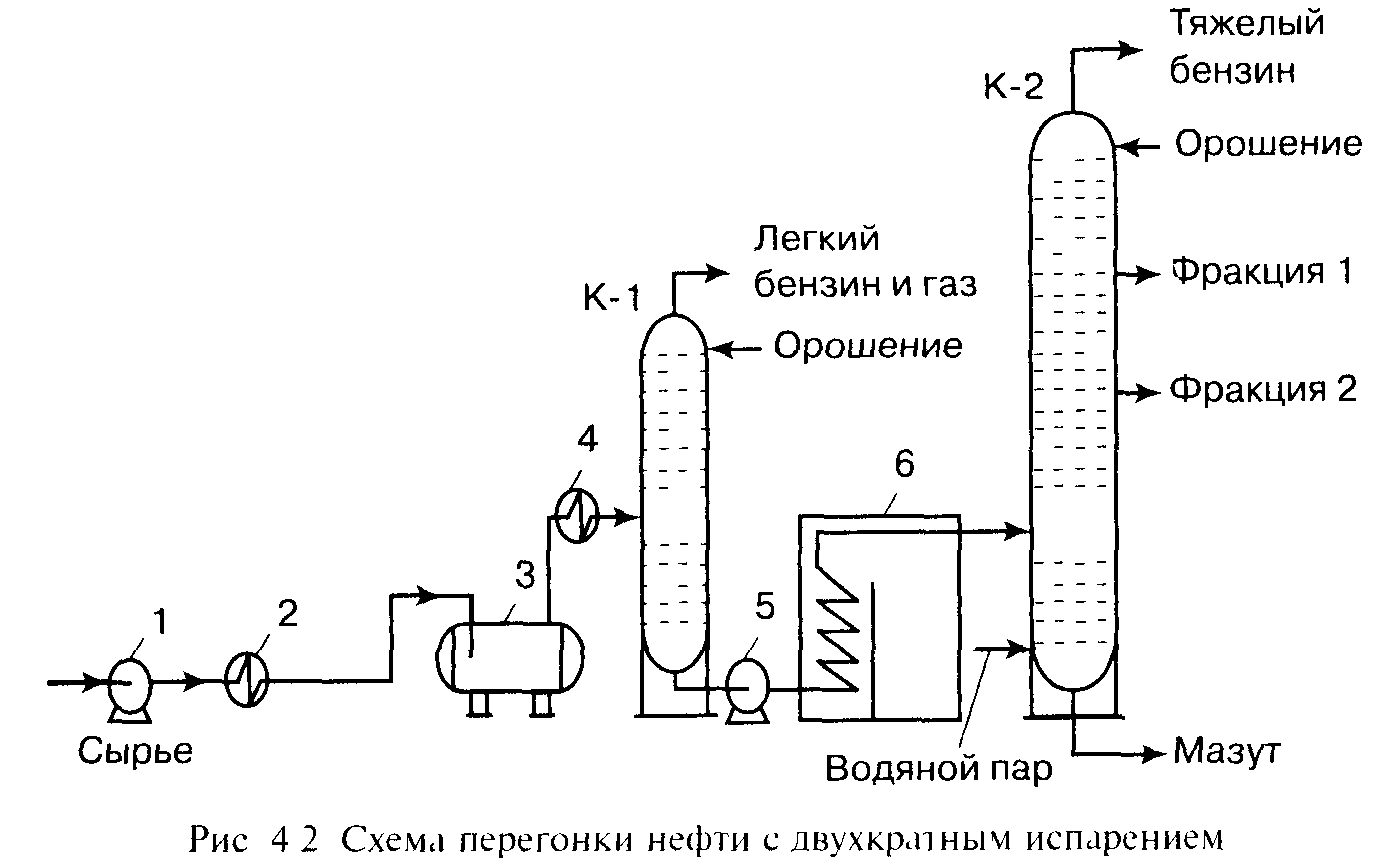

По этой схеме совместное испарение легких и тяжелых фракций способствует снижению температуры нагрева нефти перед подачей ее в колонну. Для нефтей с большим содержанием растворенного газа и низко- кипящих фракций применение такой схемы перегонки сопряжено с трудностями, обусловленными: повышением давления на питательном насосе и соответственно во всех аппаратах до печи, в самой печи и в ректификационной колонне, что требует большего расхода металла на изготовление аппаратуры в связи с необходимым увеличением толщины стенок оборудования, и вызовет неизбежное ухудшение погоноразделения. В этом случае используют схему перегонки с двухкратным испарением нефти и двумя ректификационными колоннами. В первой колонне отбирают легкий бензин и газ. При этом понижается общее давление системе и давление в основной ректификационной колонне, в результате чего происходит более полное отделение светлых нефтепродуктов из нефти и более четкое разделение их в колонне. Схема с двухкратным испарением представлена на (рис. 7).

Рис. 7 Схема с двукратным испарением

Сырая нефть забирается насосом 1 и через теплообменники 2 подается на обезвоживание и обессоливание в электродегидраторы 3. Обезвоженная и обессоленная нефть проходит вторую группу теплообменников 4, нагревается до температуры 210-220°С и поступает в первую ректификационную колонну К-1, где отбирается легкая фракция бензина и газ. Остаток из колонны К-1 забирается горячим насосом 5, нагревается в трубчатой печи до 340-360°С и поступает во вторую ректификационную колонну К-2, где отбираются все остальные требуемые фракции. В случае недостаточного нагрева нефти перед входом в колонну К-1 имеется возможность подать в низ колонны К-1 часть отбензиненной нефти, нагретой в печи 6, в виде горячей струи. При работе по этой схеме требуется более высокая температура нагрева в печи по сравнению со схемой однократного испарения вследствие раздельного испарения легкокипящих и более тяжелых фракций. Все современные установки AT в основном работают по схеме двухкратного испарения