- •Введение

- •2.2 Литье в песчаные формы

- •2.3.1 Литниковая система

- •2.3.2 Конструкция песчаной литейной формы

- •2.3.3 Стержни литейной формы

- •2.3.4 Стержневые ящики, опоки

- •2.3.5 Формовочные и стержневые смеси

- •2.3.6 Последовательность изготовления песчаной формы в опоках

- •2.4.1 Стереолитография

- •2.4.2 Лазерное спекание

- •2.4.3 Сфера применения технологий бп

- •2.11 Литье в магнитные формы по выжигаемым моделям

- •2.12 Исходные материалы для выжигаемых моделей

- •2.13 Получение моделей для литья по выплавляемым и выжигаемым моделям по технологиям бп

- •2.13.1 Использование литейной оснастки, полученной бп – технологиями

- •2.14 Использование песчаных синтез - форм, полученных бп - технологиями

- •2.17 Электрошлаковое литье

- •2.20 Выбивка, очистка и обрубка отливок. Дефекты отливок

- •2.20.1 Методы обнаружения дефектов

- •2.20.2 Методы исправления дефектов

- •2.21.3 Отливки из стали

- •Начало формы

- •3 Технология сварочного производства

- •3.2 Сварные соединения и швы

- •3.3 Пространственное положение сварных швов. Конструктивные элементы сварных соединений и подготовка кромок под сварку

- •3.4 Сущность сварки покрытым электродом

- •3.5 Сущность автоматической дуговой сварки под флюсом

- •3.6 Дуговая сварка в защитном газе

- •3.7 Плазменная сварка и резка

- •3.8 Электрошлаковая сварка

- •Конец формы

- •3.10 Стыковая контактная сварка

- •3.11 Точечная контактная сварка

- •3.14 Технология кислородной резки

2.4.3 Сфера применения технологий бп

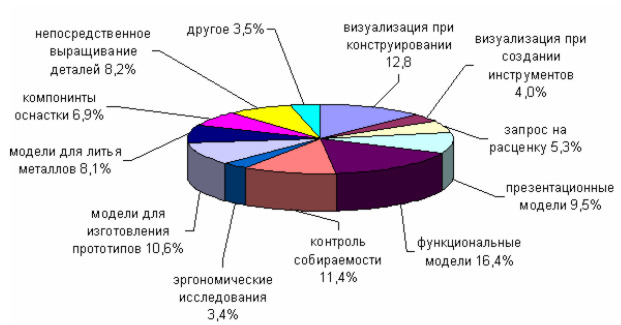

К сферам применения технологии БП можно отнести (рис. 2.19):

- машиностроение;

- электронную и электротехническую промышленности;

- полиграфию;

- медицину ( изготовление имплантантов );

- ювелирное дело;

- архитектурное моделирование и многое другое.

БП имеет весьма широкий диапазон областей применения, однако, к основным из них следует отнести (рис. 2.20):

- визуализацию;

- проверку собираемости узлов и механизмов;

- изготовление малых партий изделий методами быстрой подготовки технологической оснастки (изготовление моделей для литья по выплавляемым и выжигаемым моделям, изготовление штампов для штамповки пластмасс, изготовление моделей в ювелирной промышленности и др.)

Рис. 2.19 – Сфера применение технологий БП

Рис. 2.20 – Сфера применение технологий БП в различных отраслях

Технологии БП - прообраз технологий грядущего времени, в котором скорей всего не будет места архаичным способам изготовления изделий механической обработкой или резанием. Количество действующих установок БП за рубежом измеряется десятками тысяч и число их быстро растет. Крупные компании, как правило, эксплуатируют до десятка установок, более мелкие пользуются услугами специализированных центров БП. В России такие установки приобретены рядом технических университетов, таких городов как Самара, Омск, Томск, Екатеринбург а также крупными научными центрами Урала и Сибири.

В Самарском университете создан учебный центр по обучению технологиям БП на разработанной центром установке ЛС – 250 (лазерный стереолитограф). Внешний вид установки с оператором показан на рис. 2.21.

Рис. 2.21 – Внешний вид машины для операций прототипирования

Преимущества технологий БП:

1 - сокращение длительности технической подготовки производства новой продукции в 2 - 4 раза;

2 - снижение себестоимости продукции, особенно в мелкосерийном или единичном производстве в 2-3 раза;

3 - значительное повышение гибкости производства;

4 - повышение конкурентоспособности производства;

5 - сквозное использование компьютерных технологий;

6 - интеграция с системами САПР.

Недостатки технологий БП

1 - относительно высокая цена установок и расходных материалов;

2 - невысокая точность;

3 - относительно низкая прочность моделей.

С течением времени недостатки постепенно устраняются - снижаются цены, увеличивается выбор технологий и материалов.

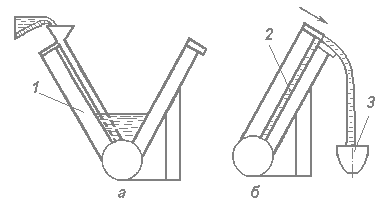

2.5 Литье выжиманием

Литье выжиманием (рис. 2.22) применяют для получения тонкостенных крупногабаритных отливок типа панелей размерами до 1000 - 2500 мм с толщиной стенки 2 - 5 мм из алюминиевых и магниевых сплавов. При повороте подвижной полуформы 1 залитый между полуформами жидкий металл заполняет полость 2 формы, его излишек выжимается в приемный ковш 3. Приведенная на схеме установка имеет угловое перемещение подвижной полуформы, существуют также установки с плоскопараллельным перемещением подвижной полуформы, те и другие автоматизированы.

Рис. 2.22 - Схема литья выжиманием

2.6 Кокильное литьё

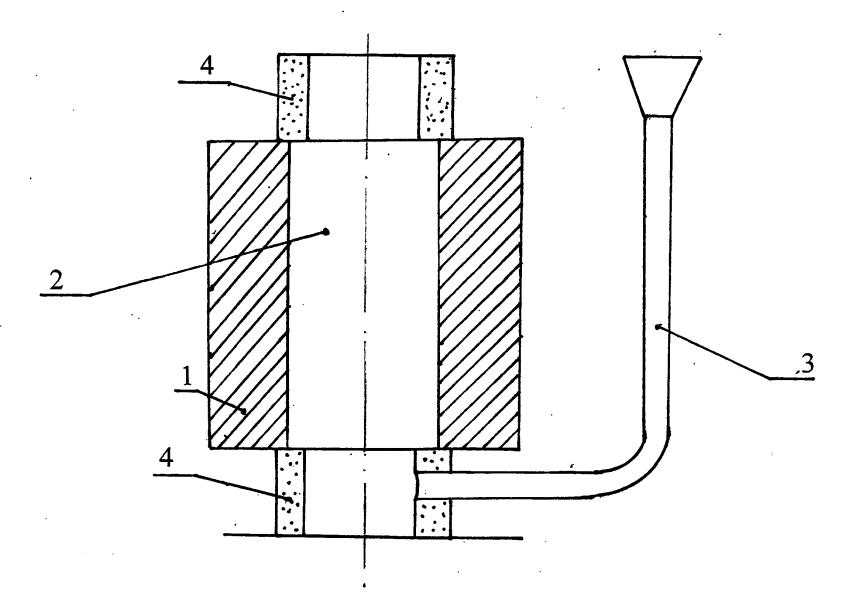

Кокильное литьё – литьё металла, осуществляемое свободной заливкой расплавленным металлом кокилей (рис.2.23).

Кокиль – металлическая литейная форма из чугуна или стали или алюминиевых сплавов, полость которой заполняётся расплавом под действием его силы тяжести, кроме того, металлический кокиль может быть внутри облицован песчано-смоляной или керамической смесью. В этом случае он называется «облицованный кокиль». Кокиль многократно используется для получения отливок. По конструкции кокили делятся на: вытряхные и с горизонтальным или вертикальным разъёмом.

1 – кокиль; 2 – отливка валка; 3 – литниковая система; 4 - керамические формы для шеек валка

Рис. 2.23 - Кокиль для получения заготовки под прокатный валок

В кокиле можно получать отливки простой формы (слитки, валики) и фасонные отливки со сложными полостями и отверстиями (поршни ДВС, ажурные решётки).

При литье чугуна и цветных сплавов в кокиль из – за интенсивного охлаждения отливки, её структура приобретает мелкозернистый характер, что улучшает механические свойства отливки. Жёсткая металлическая форма кокиля затрудняет процесс усадки металла, поэтому в процессе кристаллизации металла, в отливке возникают внутренние напряжения, которые затем снимают последующей термической обработкой.

Ряд преимуществ имеет способ литья в кокиль при получении чугунных отливок. При большой скорости охлаждения поверхность отливки в месте соприкосновения с кокилем приобретает тонкий слой цементита, имеющий высокую твёрдость (55… 65 HRC) и износостойкость. Отбел ( образование цементита ) играет положительную роль в случае необходимости высокой твёрдости поверхности (прокатные валки) и отрицательную, если в дальнейшем поверхность подлежит обработке резанием. Отбел можно предотвратить, облицевав кокиль песчано - смоляной смесью или специальной краской с высокой теплоизоляционной способностью. Отбел также можно устранить термической обработкой – отжигом при температуре 950°С в течение 5 – 8 часов.

Технология литья в кокиль при получении заготовки прокатного валка. Так как температура заливки чугуна превышает 1200°С, то материалом кокиля служит жаропрочный сплав на основе никеля. Шейки валков не должны иметь в своей поверхности отбеленной структуры, поэтому их отливают в керамические формы, обеспечивающие медленное охлаждение. Перед заливкой внутреннюю поверхность кокиля окрашивают теплоизоляционной краской, чтобы расплавленный сплав не приварился к кокилю. Затем кокиль нагревают, температура нагрева зависит от марки кокиля, марки чугуна, массы отливки. Но, как правило, температура не превышает 350°С. Оптимальная температура заливки кокиля поддерживается продолжительностью цикла изготовления отливки.

Кокиль заполняют через литниковую систему. Для выхода воздуха и газов из кокильной формы предусматривают вентиляционные каналы (риски) по плоскости разъёма кокиля.

После заливки форму кокиля разбирают и удаляют отливку.

В случае необходимости получения внутренних полостей в отливке, используют стержни из песчаной смеси, а также металла, как сборные, так и цельные.

Преимущества литья в кокиль, по сравнению с литьем в песчаную форму:

1 Трудоёмкость изготовления отливок в кокилях меньше;

2 Качество поверхности и точность размеров отливок выше;

3 Припуски на обработку меньше;

4 Более благоприятные условия труда.

Недостатки:

1 Высокая трудоёмкость изготовления кокиля;

2 Низкая стойкость кокиля;

3 Трудность изготовления фасонных отливок, из – за сложности механической обработки кокиля.

2.7 Литьё под давлением

Литьё под давлением – машинное литьё металла в пресс – форму под давлением. При литье под давлением металлическая форма, называемая пресс – формой, заполняется расплавом под действием внешней силы, превосходящей силу тяжести, а затвердевание в ней отливки происходит под избыточным давлением. Давление создают с помощью поршня в камере прессования, которая соединена с полостью пресс – формы. Поршень создаёт давление до 300 МПа.

Подача охлаждающей жидкости

Рис. 2.24 - Схема холодной поршневой камеры прессования: 1- горизонтальная камера; 2 – поршень; 3 - неподвижная полуформа; 4 - подвижная полуформа; 5 – полость формы для отливки; 6 – толкатели

Схема технологического процесса

Рабочую поверхность пресс – формы покрывают защитной смазывающей жидкостью и затем подвижную полуформу прижимают к неподвижной с помощью запорного механизма машины. После этого из ковша через окно заливки заливают порцию расплава и включают механизм прессования. Поршень перекрывает заливочное окно и создаёт давление в камере. Сплав заполняет полость пресс – формы и затвердевает. Как только отливка затвердевает, отводят подвижную часть полуформы и специальный выталкиватель снимает отливку и передаёт её на манипулятор, который устанавливает отливку на пресс для удаления литников и заливов. Пресс – форму обдувают сжатым воздухом, смазывают и цикл продолжается (т.е. изготавливается следующая отливка).

Сплав заполняет пресс - форму за доли секунды. Только часть (10 – 30%) газа – воздух и пар от смазывающего материала – удаляются из полости формы, остальная часть газов образует с металлом воздушно – металлическую эмульсию, которая затем затвердевает. Вследствие этого полученные отливки имеют специфический дефект – газовую пористость, низкую плотность, низкие механические свойства и особенно пластические свойства. Их нельзя подвергать термической обработке, так как при нагреве поверхность вспучивается из-за расширения газов в порах.

Повышение давления в камере вызывает гидравлический удар, действующий в течении весьма короткого времени. Мгновенно повышающееся давление прижимает металл к рабочей поверхности пресс – формы и способствует чёткому оформлению конфигурации отливки, чеканит её. Отливка точно воспроизводит конфигурацию полости пресс – формы. Получаются точные с гладкой поверхностью отливки, тонкостенные до 0,8 мм. В следствие гидравлического удара поверхностный слой (0,02 – 0,2 мм) отливок получается плотным, без газовой пористости, пузырьки газа остаются во внутренних сечениях отливки.

Под действием гидравлического удара подвижная часть пресс – формы всегда немного отходит от неподвижной. Между полуформами образуется зазор и образуются заливы металла, которые в дальнейшем необходимо удалять.

Для уменьшения газовой и усадочной пористости применяют вакуумирование полости пресс - формы, а также сплава.

Литьём под давлением получают сложные тонкостенные отливки из сплавов цветных металлов массой от нескольких граммов до 50 кг с высокой точностью размеров, с гладкой и чистой поверхностью.

Этот способ стал главным способом получения отливок из алюминиевых и цинковых сплавов в массовом производстве, например, деталей карбюраторов, блоков автомобильных цилиндров, латунных деталей сантехнической арматуры и др. В настоящее время осваивают литьё под давлением стали и чугуна.

Преимущества способа:

1 Высокая производительность;

2 Точность размеров;

3 Низкая шероховатость поверхности отливки;

4 Снижение трудоёмкости по сравнению с литьём в песчаные формы в 10 … 12 раз;

5 Возможность механизации и автоматизации процесса.

Недостатки способа:

1 Газо-усадочная пористость, приводящая к невозможности термической обработки, понижению прочности металла и его пластичности;

2 Высокая стоимость пресс-форм;

3 Ограничение массы отливок;

4 Не экономичен при малой партии отливок из-за высокой стоимости пресс-форм.

2.8 Центробежное литьё

Центробежное литьё – литьё металла, осуществляемое при заливке в центробежную изложницу. При центробежном литье применяют разнообразные литейные формы, но наиболее часто используют металлические изложницы. Их предварительно подогревают до 200°С, затем на поверхность наносят огнеупорное покрытие. Это повышает стойкость изложницы, снижает скорость охлаждения отливки, предупреждает образование спаев и трещин. Покрытие наносят в виде красок, облицовок из сыпучих материалов.

а

а

б

Рис. 2.25 - Схемы центробежного литья: а – с горизонтальной осью вращения; 1 – электромотор; 2 – изложница; 3 – желоб подвижный; 4 – ковш; 5- кристаллизующийся металл отливки; б – с вертикальной осью вращения. 1– ковш; 2 – изложница; 3 – шпиндель; 4 – кристаллизующийся металл отливки

Во вращающуюся форму (частота вращения от 150 до 1200 мин-1 ) через специальный жёлоб заливают жидкий металл. Под действием центробежной силы, во много раз превышающей силу тяжести, расплав заполняет полость литейной формы и затвердевает. После затвердевания и частичного остывания отливки вращение формы прекращают, горячую отливку извлекают и в дальнейшем её охлаждают на воздухе или в охладительной камере. При необходимости отливку подвергают термической обработке. При центробежном литье важным фактором является частота вращения формы, которую рассчитывают по эмпирическим формулам.

Центробежные силы улучшают заполнение формы жидким металлом и ускоряют выделение газовых пузырьков и неметаллических включений. Менее плотные, чем расплав, включения выносятся во внутреннюю поверхность отливки, а более плотные скапливаются на наружной поверхности отливки.

Повышенное давление в металле, которое возникает под действием центробежной силы, способствует устранению пористости в отливках.

Наибольшее распространение центробежное литьё нашло при производстве полых отливок: чугунных водопроводных труб диаметром до 1800 мм, гильз автомобильных и тракторных двигателей, стальных заготовок подшипников качения и др.

Кроме того, можно изготавливать биметаллические изделия: бронза – сталь, чугун – бронза, нержавеющая сталь – перлитная сталь.

Преимущества способа:

1 Высокая производительность;

2 Не требуются стержни и литниковая система;

3 Высокий выход годного литья (90 – 95%);

4 Высокая плотность и мелкозернистая структура отливки;

5 Возможность получения тонкостенных отливок;

6 Возможность получения отливок из сплавов с низкой жидкотекучестью;

7 Не требуется высокая квалификация рабочих;

8 Возможно получение биметаллических изделий.

Недостатки способа:

1 Ликвация (химическая) в толстостенных отливках;

2 Высокие внутренние напряжения в поверхностном слое, способствующие образованию трещин;

3 Разностенность отливок, полученных при литье с вертикальной осью вращения.

2.9 Литьё по выплавляемой модели

Литьё по выплавляемой модели – литьё металла, осуществляемое заливкой целиковой литейной формы, изготовленной по выплавляемой или выжигаемой модели.

Основные операции литья по выплавляемой модели:

1 Приготовление модельного состава. Модельные составы подразделяются на группы: легкоплавкие (50 – 90°С), тугоплавкие (90 – 339°С), растворимые (129 – 339°С), и выжигаемые (суспензионный полистирол). Наиболее часто применяют модельные составы на основе парафина (продукта возгонки нефти, бурого угля, горючих сланцев) и стеарина (продукт переработки растительных и животных жиров). Температура плавления таких составов 50 – 100°С. Для крупногабаритных деталей применяют тугоплавкие составы;

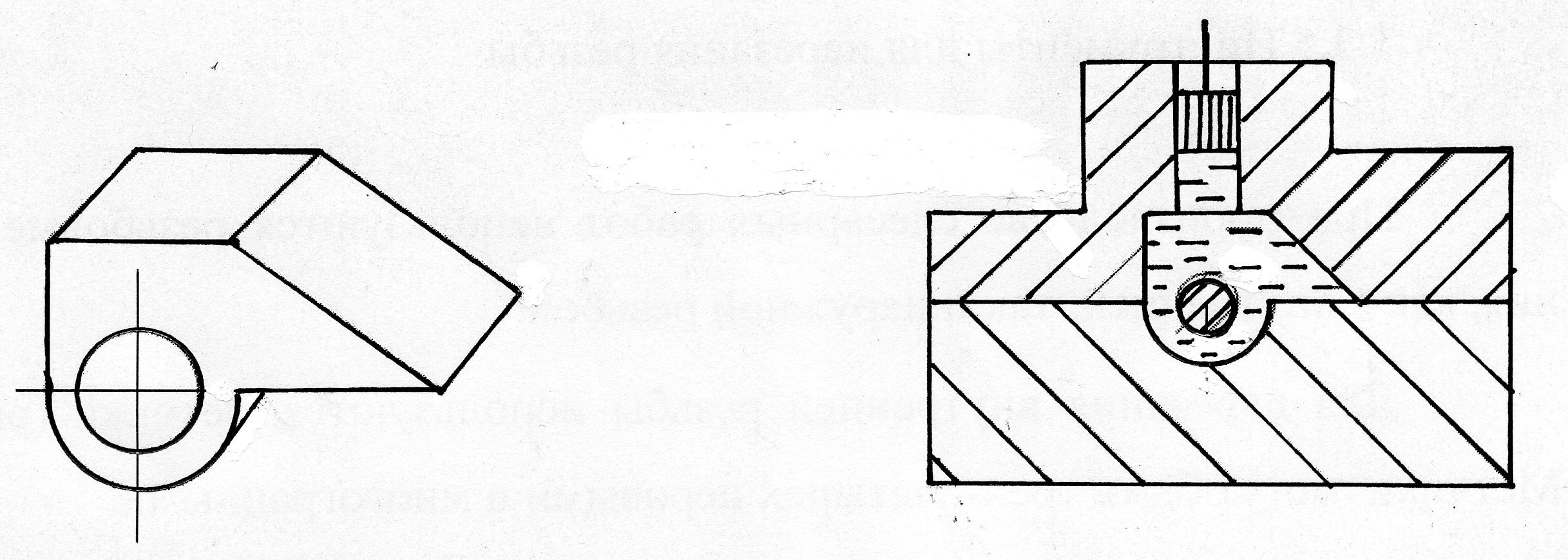

2 Изготовление моделей в пресс – форме. Количество изготавливаемых моделей зависит от габарита детали и технических возможностей литья. Материалом для пресс – форм может служить: металл, гипс, цемент, пластмасса, дерево, резина;

3 Изготовленные модели подвергаются отделке (зачистке заливов), заделке пор и тому подобным операциям. Затем модели собирают в блок с элементами литниковой системы или общей литниковой системой. Сборку в блок осуществляют путём припаивания подогретым ножом – паяльником вручную. Возможно и склеивание моделей с литниковой системой;

Рис. 2.26 - Изготовление модели в пресс – форме

4 Приготавливают керамическую суспензию, состоящую из пылевидного кварца, электрокорунда, жидкого стекла;

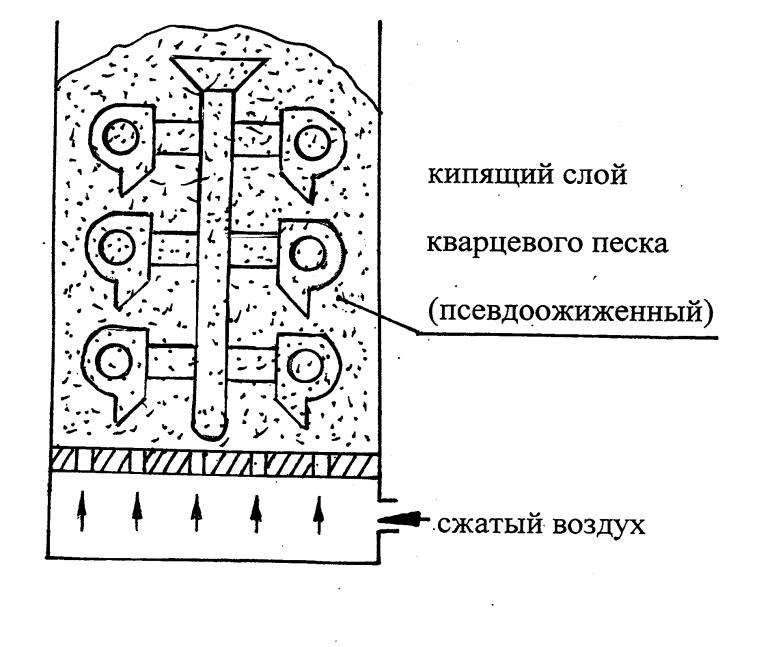

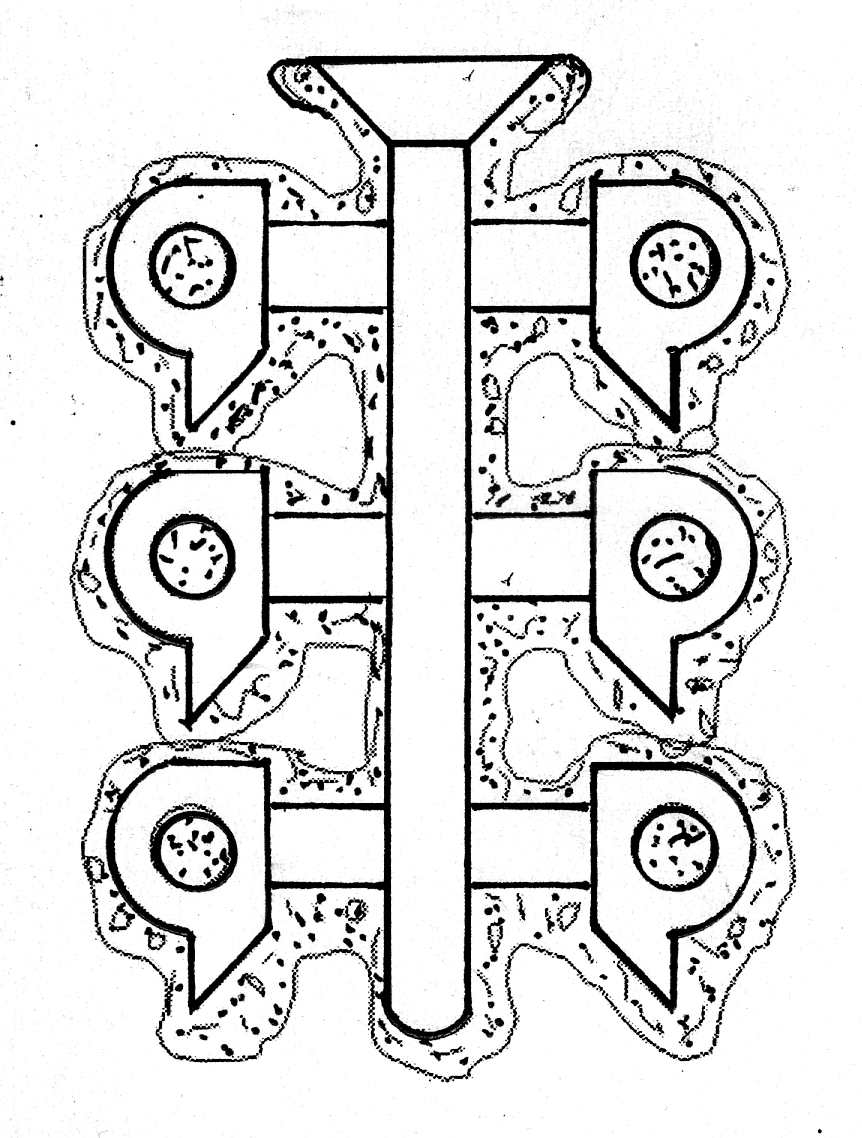

5 Жидкую суспензию наносят на блок моделей, путём окунания в ванну с суспензией. После извлечения блока из ванны дают стечь лишней суспензии и обсыпают блок кварцевым песком. Чаще это делают в кипящем слое (рис. 2.27 На рисунке условно не показаны модели, припаянные в перпендикулярной плоскости). Всего наносят 3 – 8 слоёв песка, с сушкой каждого слоя парами воздуха или аммиака, в итоге получают толщину стенки формы 2 – 5 мм;

6 Удаление моделей производят выплавлением их горячей водой, паром, горячим воздухом или растворением в воде или высокочастотным нагревом;

7 Производят прокалку формы при температуре порядка 850 – 9500 С. Удаляются остатки модели, происходит спекание частиц связующих форму, форма становится газопроницаемой за счёт выгорания газотворных веществ из материала оболочки;

8 Сразу после прокалки форму устанавливают в опоке и засыпают кварцевым песком;

9 Форму заливают жидким расплавом, как правило, центробежным способом;

10 После охлаждения отливок их выбивают из формы путём разрушения последней.

а

б

а

б

Рис. 2.27 – Изготовление литейной формы : а – нанесение кварцевого песка; б – изготовленная форма

Данный способ литья имеет ряд преимуществ:

1 Отсутствие разъёмов формы обеспечивает повышенную точность размеров и массы отливок;

2 Высокую точность поверхности;

3 Возможность получения сложных по конфигурации отливок массой от нескольких граммов до десятков кг со стенками толщиной 0,6 – 5 мм и размерами до 1 м;

4 Получение отливки с минимальными припусками на обработку резанием

Недостатки способа:

1 Себестоимость отливок в 3 – 10 раз выше, чем отливок, получаемых литьём в песчаные формы;

2 Экономически целесообразно применение метода лишь при массовом и серийном производстве мелких деталей.

Литьё по выплавляемым моделям широко применяется в приборостроении, автомобилестроении и тракторостроении.

2.10 Литье по выжигаемым моделям

Литье по выжигаемым (газофицируемым) моделям, также как и литье по выплавляемым моделям, выполняется в неразъемные формы, а модель удаляется путем выжигания. Модель изготавливают из полистирола. В процессе заливки жидкого металла в форму под действием высокой температуры происходит термодиструкция пенополистирола (разрушение молекул под действием тепла, в результате происходит изменение свойств). Газифицируемая модель постепенно замещается расплавом по мере поступления последнего в форму.

Литьем по выжигаемым моделям можно производить отливки в различные формы: в разовые, в сухой песок, в формы из ферромагнитных материалов, находящихся под действием магнитного поля. Модель может быть вырезана из пенопласта или изготовлена из вспенивающегося полистирола в пресс - формах. В первом случае она не отличается точностью от деревянной модели, но не требует больших затрат при изготовлении. Поэтому если необходимо изготовить одну сложную отливку, то целесообразность такой модели очевидна. Модели, изготовленные в пресс-формах на специальных машинах, применяются в массовом производстве и имеют точность, сопоставимую с выплавляемыми моделями. Особенностью рассматриваемого способа литья является процесс термодиструкции, связанный с выделением газов и продуктов разложения материала модели. Этот факт необходимо учитывать при разработке технологии и подборе материалов.

Сущность метода. Модель из полистирола может изготовляться, также как и восковые модели, в пресс-формах, а также вырезаться из пенополистирола. При изготовлении моделей в пресс-формах в качестве исходного материала используется вспенивающийся полистирол, который поставляется в гранулированном виде. Для литейного производства выпускают специальные марки литейного пенополистирола. Под воздействием тепла гранулы вспениваются, увеличиваясь в объеме в 5…7 раз. В пресс-форму засыпают расчетное количество гранулированного полистирола и подают пар. Полистирол вспенивается, увеличиваясь в размерах, и занимает объем пресс-формы. В мире разработаны и производятся машины для изготовления моделей из вспенивающегося полистирола. Такая технология получения моделей приемлема в массовом производстве отливок. Но производить литье по выжигаемым моделям можно и в единичном производстве. В этом случае модель должна быть изготовлена из пенопласта путем вырезания, а форма может быть традиционной – в опоках с применением обычной формовочной смеси. Для повышения качества поверхности будущей отливки модель может быть окрашена быстросохнущей краской. В этом случае тепловая сушка краски неприемлема. Этим способом можно получать отливки без стержней, без уклонов, без заливов и швов с более жесткими допусками на размеры и с уменьшенными припусками на механическую обработку по сравнению с литьем в песчаные формы по деревянным или металлическим моделям.

Способ литья по выжигаемым моделям позволяет использовать для формы сухой песок, что снижает трудоемкость процесса. При этом может применяться вакуумирование формы, которое обеспечивает удержание песка и удаление продуктов термодеструкции.

Использование вместо сухого песка сыпучего ферромагнитного материала, например, дроби или металлического песка, позволяет применить магнитное поле для удержания формы в процессе заливки металла. Однако взаимодействие расплавленного металла с продуктами деструкции материала модели нередко приводит к появлению специфических дефектов отливок:

- поверхностных раковин (вследствие отложения твердого углерода);

- газовых раковин;

- волнистости поверхности отливок и др.

Качество поверхности отливок существенным образом зависит от свойств материала модели, в частности его удельного веса. При уменьшении удельного веса материала снижается количество продуктов деструкции, но уменьшается жесткость и прочность модели, что увеличивает вероятность деформации при использовании уплотняемых песчаных смесей.

Нанесение на пенополистироловую модель прочной и газопроницаемой краски, стабилизирующей формы из сыпучего материала до момента образования затвердевшей корочки отливки, позволяет снизить брак отливок.