- •Введение

- •2.2 Литье в песчаные формы

- •2.3.1 Литниковая система

- •2.3.2 Конструкция песчаной литейной формы

- •2.3.3 Стержни литейной формы

- •2.3.4 Стержневые ящики, опоки

- •2.3.5 Формовочные и стержневые смеси

- •2.3.6 Последовательность изготовления песчаной формы в опоках

- •2.4.1 Стереолитография

- •2.4.2 Лазерное спекание

- •2.4.3 Сфера применения технологий бп

- •2.11 Литье в магнитные формы по выжигаемым моделям

- •2.12 Исходные материалы для выжигаемых моделей

- •2.13 Получение моделей для литья по выплавляемым и выжигаемым моделям по технологиям бп

- •2.13.1 Использование литейной оснастки, полученной бп – технологиями

- •2.14 Использование песчаных синтез - форм, полученных бп - технологиями

- •2.17 Электрошлаковое литье

- •2.20 Выбивка, очистка и обрубка отливок. Дефекты отливок

- •2.20.1 Методы обнаружения дефектов

- •2.20.2 Методы исправления дефектов

- •2.21.3 Отливки из стали

- •Начало формы

- •3 Технология сварочного производства

- •3.2 Сварные соединения и швы

- •3.3 Пространственное положение сварных швов. Конструктивные элементы сварных соединений и подготовка кромок под сварку

- •3.4 Сущность сварки покрытым электродом

- •3.5 Сущность автоматической дуговой сварки под флюсом

- •3.6 Дуговая сварка в защитном газе

- •3.7 Плазменная сварка и резка

- •3.8 Электрошлаковая сварка

- •Конец формы

- •3.10 Стыковая контактная сварка

- •3.11 Точечная контактная сварка

- •3.14 Технология кислородной резки

Начало формы

3 Технология сварочного производства

Введение

Сварка - один из наиболее широко распространенных технологических процессов в промышленности.

Развитие сварки началось в 1802 году, когда российский ученый В.В. Пе-тров открыл явление электрического дугового разряда и указал на возможность использования его для расплавления металлов.

В 1882 году русский изобретатель Н. Н. Бенардос предложил способ прочного соединения и разъединения металлов непосредственным действием электрического тока. Он практически осуществил способ сварки угольным электродом.

Впервые сварка в машиностроении была применена в 1888 году. Н.Г. Славянов предложил сварку металлическим электродом и организовал первый в мире цех электросварки при производстве орудий в г. Перми. С именем Славянова Н.Г. связано развитие металлургических основ дуговой сварки, создание первого автоматического регулятора длины дуги и первого сварочного генератора. Им были предложены флюсы для получения высококачественного металла сварных швов. (В Московском политехническом музее имеется подлинный сварочный генератор Славянова Н.Г. и там же экспонируются образцы сварных соединений.)

В 1907 году шведский инженер Оскар Кольберт применил электроды с покрытием. Инициалы изобретателя до сих пор используют в марке электродов, например, ОК - 39.46.

В 1924—1935 гг. применяли в основном ручную сварку электродами с тонкими ионизирующими (меловыми) покрытиями. В эти годы под руководством академика В. П. Вологдина были изготовлены первые отечественные

сварные котлы и корпуса нескольких судов. С 1935—1939 гг. стали применяться толстопокрытые электроды. Для электродных стержней использовали легированную сталь, что позволило использовать сварку для изготовления промышленного оборудования и строительных конструкций. В процессе развития сварочного производства, под руководством Е. О. Патона, была разработана технология сварки под флюсом. Сварка под флюсом позволила увеличить производительность процесса сварки в 5 - 10 раз, обеспечить хорошее качество сварного соединения за счет увеличения мощности сварочной дуги и надежной защиты расплавленного металла от окружающего воздуха. Удалось механизировать и усовершенствовать технологию производства сварных конструкций. Впервые сварку под флюсом в России применили в годы Великой Отечественной войны при производстве танков на Уральском вагонзаводе в г. Нижний Тагил.

В начале 50-х годов Институтом электросварки им. Е. О. Патона была разработана электрошлаковая сварка, что позволило заменить литые и кованые крупногабаритные детали сварными; заготовки стали более транспортабельными и удобными при сборке-монтаже.

Промышленное применение с 1948 г. получили способы дуговой сварки в инертных защитных газах: ручная – неплавящимся электродом, механизированная и автоматическая – неплавящимся и плавящимся электродом. В 1950—1952 гг. в ЦНИИТмаше была разработана сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа – процесс высокопроизводительный и обеспечивающий хорошее качество сварных соединений. Сварка в среде углекислого газа составляет около 30 % объема всех сварочных работ в нашей стране. Разработал этот способ сварки Н.В. Новожилов под руководством док.техн.наук, профессора К. В. Любавского.

В эти же годы французскими учеными был разработан новый вид электрической сварки плавлением, получивший название электроннолучевой сварки. Этот способ сварки применяется и в нашей промышленности.

К сварке с применением давления относится контактная сварка, при которой используется также тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока. Различают точечную, стыковую, шовную и рельефную контактную сварку.

Основные способы контактной сварки разработаны в конце прошлого столетия. В 1887 г. Н. Н. Бенардос получил патент на способы точечной и шовной контактной сварки между угольными электродами. Позднее эти способы контактной сварки, усовершенствованные применением электродов из меди и ее сплавов, стали наиболее распространенными.

Контактная сварка занимает ведущее место среди механизированных способов сварки. В автомобилестроении контактная точечная сварка является основным способом соединения тонколистовых штампованных конструкций. Кузов современного легкового автомобиля сварен более чем в 10 000 точек. Современный авиалайнер имеет несколько миллионов сварных точек. Стыковой сваркой сваривают стыки железнодорожных рельсов, стыки магистральных трубопроводов. Шовная сварка применяется при изготовлении бензобаков. Рельефная сварка является наиболее высокопроизводительным способом сварки арматуры для строительных железобетонных конструкций.

Особенность контактной сварки – высокая скорость нагрева и получение сварного шва. Это создает условия применения высокопроизводительных поточных и автоматических линий сборки узлов автомобилей, отопительных радиаторов, элементов приборов и радиосхем.

К сварке плавлением относится также газовая сварка, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки (в соответствии с существующими стандартами). Способ газовой сварки был разработан в конце прошлого столетия, когда началось промышленное производство кислорода, водорода и ацетилена. В этот период газовая сварка являлась основным способом сварки металлов и обеспечивала получение наиболее прочных соединений. Наибольшее распространение получила газовая сварка с применением ацетилена. С развитием сети железных дорог и вагоностроения газовая сварка не могла обеспечить получение конструкций повышенной надежности. Большее распространение получает дуговая сварка. С созданием и внедрением в производство высококачественных электродов для ручной дуговой сварки, а также разработкой различных методов автоматической и механизированной дуговой сварки под флюсом и в среде защитных газов, контактной сварки газовая сварка вытеснялась из многих производств. Тем не менее, газовая сварка применяется во многих отраслях промышленности при изготовлении и ремонте изделий из тонколистовой стали, сварке изделий из алюминия и его сплавов, меди, латуни и других цветных металлов и их сплавов; наплавочных работах. Разновидностью газопламенной обработки является газотермическая резка, которая широко применяется при выполнении заготовительных операций при раскрое металла.

Впервые в открытом космосе была осуществлена автоматическая сварка и резка в 1969 г. космонавтами В. Кубасовым и Г. Шониным. Продолжая эти работы, в 1984 г. космонавты С. Савицкая и В. Джанибеков провели в открытом космосе ручную сварку, резку и пайку различных металлов.

Сварка - получение неразъёмных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или ) пластическом деформировании. Терминология сварочных процессов отображена в ГОСТ 2601-84.

На сегодня насчитывается порядка 70 методов сварки, по физическим признакам их подразделяют на 3 класса:

- термический (сварка в жидком состоянии металла), дуговая, ЭШС, электронно-лучевая, световая, газовая, термитная и т.д.;

- термомеханический (сварка в жидко твердом состоянии) контактная, диффузионная, газопрессовая, печная и т.д.;

- механический (сварка в твердом состоянии) холодная, взрывом, ультразвуковая, трением, магнитоимпульсная и т д.

Ведущее положение среди различных видов сварки занимает дуговая сварка.

Сварочная дуга - это мощный электрический разряд в ионизированной смеси газов, паров металлов и веществ, входящих в состав электродных покрытий, флюсов, других защитных средств.

С помощью сварки соединяют между собой различные металлы; их сплавы, некоторые керамические материалы, пластмассы, стекла; разнородные материалы. Основное применение сварка нашла при сооружении новых конструкций, ремонте различных изделий оборудования машин и механизмов, создании двухслойных материалов. Сваривать можно металлы любой толщины. Прочность сварного соединения в большинстве случаев не уступает прочности целого металла.

Сварка и родственные сварочным процессы (наплавка, напыление, металлизация, пайка, склеивание, термическая резка и др.) имеют широкую область применения, распространяющуюся от работ в открытом космосе до использования в медицине. Данные процессы относятся к ключевым промышленным технологиям в машиностроении, судостроении, энергетике, строительстве и других отраслях промышленности и других секторах экономики.

Известно, что 2/3 готового стального проката идет на производство сварных изделий, конструкций и сооружений, что обусловливает соответствующий рост объемов производства сварных конструкций.

В настоящее время ряд НИИ и учебных институтов ведут работы в области поиска новых технических решений по совершенствованию технологий сварки: ЦНИИТМАШ, НИАТ, Прометей, Рубин, УРФУ и др.

Дальнейшее освоение космоса и Мирового океана потребует разработки принципиально новых оборудования и технологий для монтажных работ, в том числе в зонах, недоступных для обслуживания персонала.

В целом, есть все основания считать, что процесс совершенствования технологий сварки в ХХI веке будет по-прежнему интенсивен и сварка останется наиболее распространенным технологическим процессом.

3.1 Общая характеристика сварочного производства

Электрический дуговой разряд может быть постоянного, переменного или импульсного тока, (рис. 3.1).

Основными способами возбуждения дуги являются:

1 Разделение электродов после их соприкосновения, или мгновенное оплавление одного из них после соприкосновения;

2 Импульсом высокого напряжения и частоты (с помощью осциллятора).

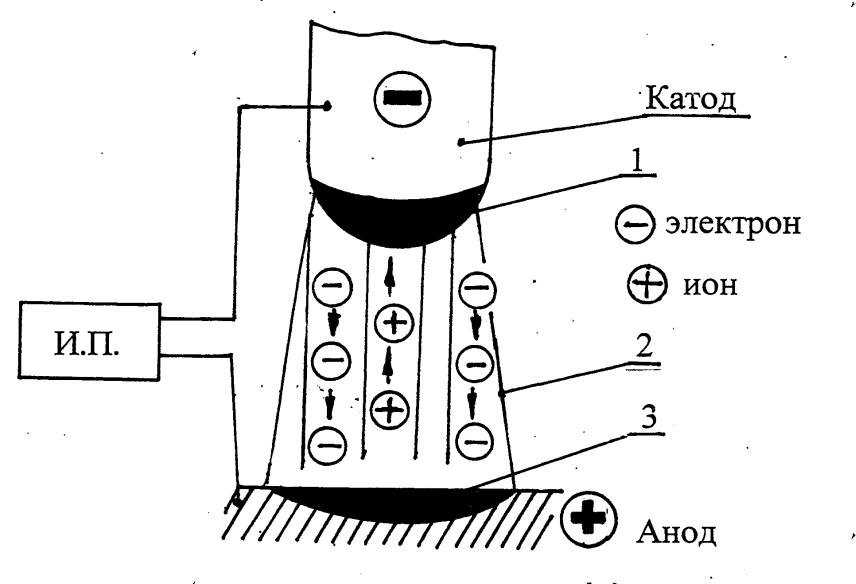

Рис. 3.1 - Схема дугового разряда: 1 - катодное пятно; 2 - столб дуги; 3 - анодное пятно; И.П. – источник питания сварочной дуги

На конце электрода и поверхности металла имеются микро выступы, проходящий через них ток вызывает быстрый нагрев и испарение контактных мостиков, в результате чего возникает их кипение, при этом пары металла и газы между электродами ионизируются - возбуждается дуга. Под действием электромагнитного поля электроны в газовой среде перемещаются в направлении от катода к аноду, отдают ему свою энергию, образуя при этом анодное пятно с температурой около 2400°С.

Образовавшиеся положительные ионы движутся к катоду и отдавая ему свою энергию, вызывают сильный нагрев металла, а значит и дополнительный выход электронов, образуя при этом катодное пятно с температурой порядка 2600°С. Температура столба дуги 5000 – 7000°С

В реальных условиях в дуговой промежуток вводят вещества с низким потенциалом ионизации (мрамор, поташ, полевой шпат, гранит) через покрытие электрода, что повышает стабильность горения дуги.

Осциллятор – прибор, дающий высокое напряжение порядка 2 - 10 кВ его подключают к электроду и изделию. Под действием высокого потенциала промежуток между электродом и изделием пробивается искрой, ионизируется и возбуждается сварочная дуга. Осциллятор применяют в автоматах с неплавящимся электродом и при ручной сварке алюминиевых сплавов.