- •Введение

- •2.2 Литье в песчаные формы

- •2.3.1 Литниковая система

- •2.3.2 Конструкция песчаной литейной формы

- •2.3.3 Стержни литейной формы

- •2.3.4 Стержневые ящики, опоки

- •2.3.5 Формовочные и стержневые смеси

- •2.3.6 Последовательность изготовления песчаной формы в опоках

- •2.4.1 Стереолитография

- •2.4.2 Лазерное спекание

- •2.4.3 Сфера применения технологий бп

- •2.11 Литье в магнитные формы по выжигаемым моделям

- •2.12 Исходные материалы для выжигаемых моделей

- •2.13 Получение моделей для литья по выплавляемым и выжигаемым моделям по технологиям бп

- •2.13.1 Использование литейной оснастки, полученной бп – технологиями

- •2.14 Использование песчаных синтез - форм, полученных бп - технологиями

- •2.17 Электрошлаковое литье

- •2.20 Выбивка, очистка и обрубка отливок. Дефекты отливок

- •2.20.1 Методы обнаружения дефектов

- •2.20.2 Методы исправления дефектов

- •2.21.3 Отливки из стали

- •Начало формы

- •3 Технология сварочного производства

- •3.2 Сварные соединения и швы

- •3.3 Пространственное положение сварных швов. Конструктивные элементы сварных соединений и подготовка кромок под сварку

- •3.4 Сущность сварки покрытым электродом

- •3.5 Сущность автоматической дуговой сварки под флюсом

- •3.6 Дуговая сварка в защитном газе

- •3.7 Плазменная сварка и резка

- •3.8 Электрошлаковая сварка

- •Конец формы

- •3.10 Стыковая контактная сварка

- •3.11 Точечная контактная сварка

- •3.14 Технология кислородной резки

3.7 Плазменная сварка и резка

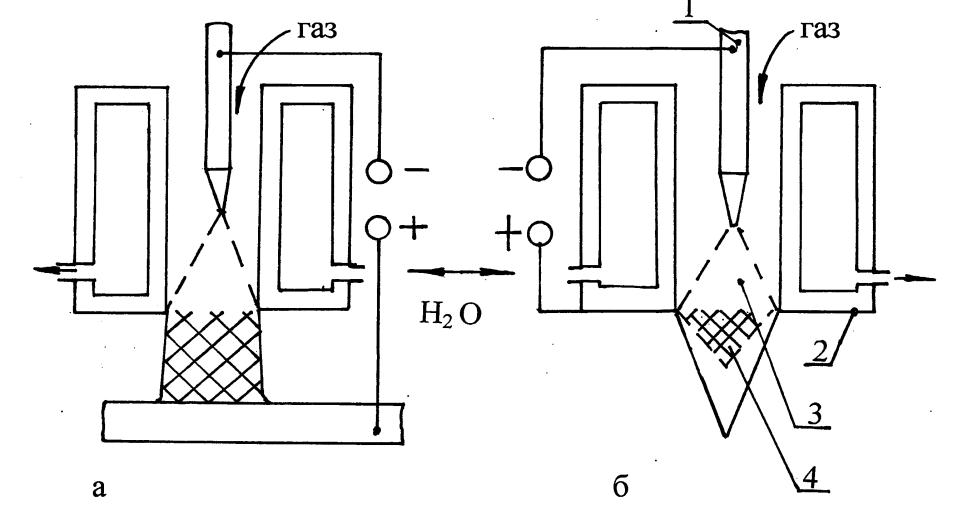

Это сварка плавлением, при которой нагрев проводится сжатой дугой (рис. 3.31). Плазменная струя, это сжатый столб электрической дуги. При плазменной сварке и резке основной инструмент – плазмотрон - плазменная горелка для получения плазменной струи. Дугу в плазмотроне зажигают с помощью осциллятора. Источниками питания служат выпрямители или преобразователи с повышенным напряжением холостого хода до 500 В. В качестве плазмообразующих газов применяют Ar, He, H, N2 и их смеси, а также воздух. В аргоне можно получить самую высокую температуру плазмы 20 000 К. Плазменная струя характеризуется сверхзвуковой скоростью потока. С помощью плазмотронов сваривают тугоплавкие металлы, нержавеющую сталь, цветные металлы и их сплавы, а также осуществляют резку меди и её сплавов, нержавеющих сталей, алюминия и его сплавов, чугуна.

Рис. 3.31 - Схема плазматрона: 1 - вольфрамовый электрод-катод ; 2 - канал сопла; 3 – сжатая дуговая плазма; 4 - столб дуги. а - прямого действия; б - косвенного действия

Кроме сварки плазматроны с косвенной дугой используют для напыления, подавая под срез сопла порошки металлов или проволоку.

Давление плазменной струи плазматрона настолько велико, что расплавленный металл струя выдувает, образуя рез.

Поэтому плазмотроны используют и для резки, причем резать можно практически все металлы и сплавы. Так аппарат Плм 300/1000 режет Al толщиной до 300 мм, медь – до 150 мм, нержавеющую сталь до 225 мм без применения каких либо флюсов. Uxx = 500В.

3.8 Электрошлаковая сварка

Рождение технологии электрошлаковой сварки (ЭШС) связано с событием, которое произошло в середине прошлого века. Инженеры института им. Е.О.Патона участвовали в монтаже кожуха разрушенной во время войны домны завода «Запорожсталь». Однажды при автоматической дуговой сварке под флюсом вертикальных швов горение дуги вдруг прервалось. Но, к удивлению всех присутствовавших, приборы продолжали показывать: в сварочной цепи идет ток. Значит, сварка не прекратилась?! Но тогда оставалось предположить, что электрический ток, проходя через жидкий флюс-шлак, нагревает его настолько, что выделяемого джоулевого тепла достаточно для плавления металла.

Так был открыт без дуговой сварочный процесс, получивший вскоре название ЭШС.

Всесторонние исследования различных свойств шва ЭШС показали замечательное сочетание прочности и пластичности, чистоты и плотности макро- и микроструктуры, химической однородности, изотропности практически всех его свойств.

ЭШС - сварка плавлением, при которой для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленый шлак (рис. 3.32).

Процесс ЭШС начинается с зажигания дуги в специальном кармане, под слоем флюса. Флюс расплавляется и шунтирует дугу, при этом сварочная дуга гаснет. Дальнейшее расплавление сварочной проволоки осуществляется за счет прохождения тока через расплавленный шлак.

Температура шлака при этом достигает 20000 С. Шлак расплавляет погружённый в него электрод и кромки изделия. По мере заполнения зазора и заполнения свариваемых кромок формирующие ползуны и мундштук передвигаются вверх, формируя шов. Процесс заканчивается на выводных планках. После сварки "карман" и выводные планки удаляют.

При ЭШС свариваемые листы собирают на гребенках, скос кромок не требуется. Сварку ведут в вертикальном положении. Толщины свариваемого металла от 30 до 2000 мм.

Подача и отвод охлаждающей жидкости

Рис. 3.32 - Схема процесса ЭШС в вертикальном положении с принудительным формированием шва: 1 – штуцер охлаждения медного ползуна; 2 – сварочная ванна; 3 – шлаковая ванна; 4 – электродная проволока; 5 - мундштук; 6 – свариваемые заготовки; 7 – скоба; 8 – сварной шов; 9 – карман; 10 – выводная планка

ЭШС имеет следующие особенности и преимущества:

1 Сваривается за один проход металл практически любой толщины;

2 Производительность сварки выше в 10-15 раз в сравнении с автоматической сваркой под флюсом;

3 Длительное существование расплавленной ванны способствует удалению газов и неметаллических включений из шва;

4 Малый расход флюса, 5% от массы шва;

5 Возможность вести процесс на переменном токе (3-х фазный трансформатор силой тока до 10000 А).

Недостаток метода ЭШС - значительный перегрев металла ЗТВ, что приводит к снижению пластических свойств, поэтому требуется термическая обработка сваренного изделия.

Изготавливают с помощью ЭШС толстостенные сосуды высокого давления, ведут монтажную сварку кожухов доменных печей, изготавливают станины прокатных станов, гидротурбин и др. металлоемкую продукцию.

Электрошлаковый процесс используют при наплавке, ЭШ переплаве. ЭШП позволяет получить металл, не уступающий по свойствам кованому и значительно превосходящий литой.

3.9 Источники питания сварочной дуги

Источниками питания (ИП) сварочной дуги служат: преобразователи, трансформаторы, сварочные агрегаты, выпрямители, инверторы. И.П. предназначены обеспечить напряжение для возбуждения и поддержания дуги. Напряжение холостого хода ИП не должно превышать 90 В. Для поддержания дуги с определенной характеристикой требуются и ИП с определенной вольтамперной характеристикой, т.е. для сварки покрытыми электродами, в защитных газах и под флюсом требуются специфические И.П.

Преобразователь сварочный состоит из сварочного генератора и электродвигателя. Преобразователь обеспечивает наибольшую устойчивость горения дуги, так как дает постоянный ток в отличие от выпрямителя, дающего частоту колебаний выпрямленного напряжения - 300 Гц. Большим недостатком преобразователей является наличие вращающихся частей, создающих шум, отрицательно влияющих на окружающих. Основные марки преобразователей: ПСО-315, ПД-501, ПД -305 и др. Напряжение холостого хода преобразователя - 60 В. Номинальный сварочный ток - 125, 315,500,1000 А.

Регулирование силы сварочного тока производится с помощью реостата, имеющего связь с обмоткой возбуждающего генератора. Изменение сопротивления реостата увеличивает или уменьшает ток в обмотках возбуждения, что вызывает изменение сварочного тока.

Трансформаторы. Для сварки на переменном токе применяют специальные сварочные трансформаторы. Трансформатор понижает сетевое напряжение до напряжения холостого хода, равного 50 - 90 В. Сила сварочного тока регулируется изменением расстояния между первичной и вторичной обмотками трансформатора. Катушки вторичной обмотки перемещаются вверх и вниз вручную с помощью винта, проходящего через верхнее ярмо. Трансформаторы выпускаются в передвижном и переносном исполнениях. Номинальный сварочный ток 160, 315, 250, 500 А. Наиболее употребимые марки трансформаторов: ТД-102; ТС- 120; ТС-300; ТД-300; ТД-500 и др. ( ТД - трансформатор дуговой, ТС - трансформатор сварочный).

Сварочный агрегат состоит из генератора и ДВС. Агрегаты выпускаются на номинальные сварочные токи 250, 315, 400 и 500 А.

Выпрямители - для питания сварочной дуги используются также статические устройства для преобразования переменного тока в постоянный - выпрямители. Простейший сварочный выпрямитель, состоит из понижающего трансформатора и силового выпрямительного блока, состоящего из вентилей. Из всего разнообразия вентилей в сварочных выпрямителях нашли применение только твердые полупроводники: неуправляемые (диоды), с неполным управлением (тиристоры) и полностью управляемые (транзисторы).

Широкое применение в промышленности нашли универсальные сварочные выпрямители серии ВДУ: ВДУ -305; ВДУ - 504; ВДУ -506 и др.

Особенность их в том, что их можно использовать как для сварки покрытыми электродами, так и для сварки в среде углекислого газа.

Напряжение холостого хода выпрямителей 70 – 80 В, номинальный сварочный ток от 125 до 500 А.

Регулирование силы сварочного тока при использовании выпрямителей зависит oт его электрической схемы. Так, например, в выпрямителе марки ВД-302 регулирование производят за счет перемещения передвижной обмотки трансформатора относительно неподвижной. А в выпрямителях марок ВДУ-506, ВДУ-504, ВДУ-305 изменение силы сварочного тока осуществляют с помощью магнитного усилителя, имеющего связь с резистором, вынесенным на пульт управления.

Инвертор – это устройство, преобразующее постоянное напряжение в высокочастотное переменное. Благодаря принципиально новой конструкции эти источники обладают массой и габаритами в 6 – 9 раз меньшими, чем традиционные выпрямители. Переменное напряжение питающей сети поступает на низкочастотный выпрямитель и после выпрямления преобразуется инвертором в переменное напряжение повышенной частоты 1…20 кГц.

В настоящее время в промышленности эксплуатируются инверторы как отечественного (например, НПП «Технотрон» ДС 250.3 ), так и импортного производства (например, фирм «Кемпи» и «ЭСАБ»).

На рис. 3.33 представлены внешние вольт – амперные характеристики источников питания сварочной дуги. Определенной вольтамперной характеристике дуги соответствует способ сварки. Так, например, ручную сварку можно осуществить с применением источника питания с крутопадающей характеристикой, а сварку в среде защитных газов – только с источником питания, имеющим жесткую или возрастающую вольтамперную характеристику, а сварку под флюсом с источником питания с крутопадающей характеристикой.

Рис. 3.33 - Внешние вольтамперные характеристики ИП сварочной дуги: 1- крутопадающая; 2, 3 - жесткая и возрастающая; 4 – пологопадающая