- •Введение

- •2.2 Литье в песчаные формы

- •2.3.1 Литниковая система

- •2.3.2 Конструкция песчаной литейной формы

- •2.3.3 Стержни литейной формы

- •2.3.4 Стержневые ящики, опоки

- •2.3.5 Формовочные и стержневые смеси

- •2.3.6 Последовательность изготовления песчаной формы в опоках

- •2.4.1 Стереолитография

- •2.4.2 Лазерное спекание

- •2.4.3 Сфера применения технологий бп

- •2.11 Литье в магнитные формы по выжигаемым моделям

- •2.12 Исходные материалы для выжигаемых моделей

- •2.13 Получение моделей для литья по выплавляемым и выжигаемым моделям по технологиям бп

- •2.13.1 Использование литейной оснастки, полученной бп – технологиями

- •2.14 Использование песчаных синтез - форм, полученных бп - технологиями

- •2.17 Электрошлаковое литье

- •2.20 Выбивка, очистка и обрубка отливок. Дефекты отливок

- •2.20.1 Методы обнаружения дефектов

- •2.20.2 Методы исправления дефектов

- •2.21.3 Отливки из стали

- •Начало формы

- •3 Технология сварочного производства

- •3.2 Сварные соединения и швы

- •3.3 Пространственное положение сварных швов. Конструктивные элементы сварных соединений и подготовка кромок под сварку

- •3.4 Сущность сварки покрытым электродом

- •3.5 Сущность автоматической дуговой сварки под флюсом

- •3.6 Дуговая сварка в защитном газе

- •3.7 Плазменная сварка и резка

- •3.8 Электрошлаковая сварка

- •Конец формы

- •3.10 Стыковая контактная сварка

- •3.11 Точечная контактная сварка

- •3.14 Технология кислородной резки

3.5 Сущность автоматической дуговой сварки под флюсом

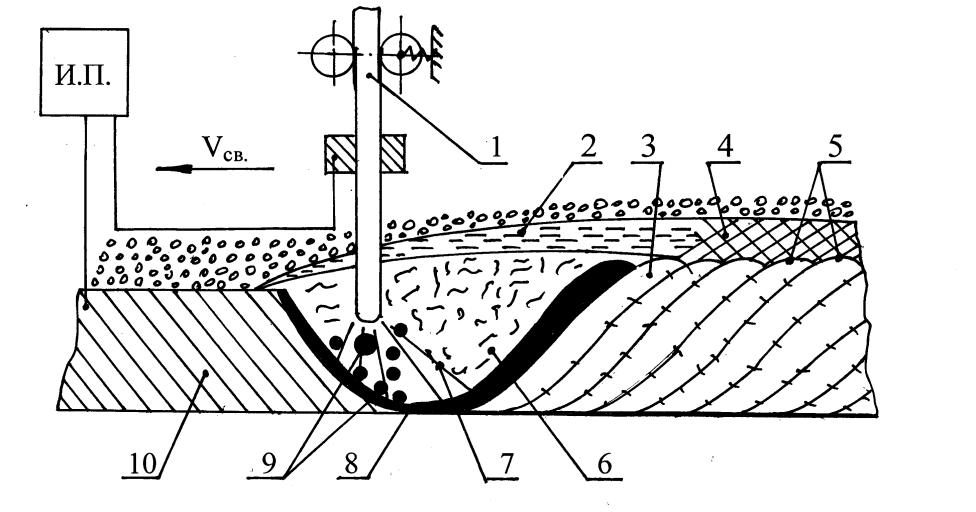

На рис. 3.29 приведена схема автоматической сварки под флюсом. Сварочная дуга 7 горит между проволокой 1 и свариваемым металлом 10. Под действием динамических свойств дуги она углубляется в основной металл и отбрасывает металл сварочной ванны в сторону противоположную направлению сварки. Проволока расплавляется и каплями 9 переходит в сварочную ванну, последняя образуется как за счет расплавления проволоки, так и за счет расплавления основного металла. Под действием высокой температуры дуги расплавляется и флюс 11, образуя газовый пузырь 6. Таким образом, металл сварочной ванны оказывается защищенным от атмосферы воздуха газовым пузырем и расплавившимся флюсом (шлаком). По мере продвижения сварочной дуги металл сварочной ванны кристаллизуется в сварной шов 3, а расплавленный' флюс - в шлаковую корку 4. Кристаллизация ванны происходит отдельными частями, при этом каждая часть на наружной поверхности сварного шва образует чешуйку 5 (неровность поверхности). При правильно подобранном режиме сварки и марке флюса чешуйчатость шва минимальна.

Сущность сварки под флюсом заключается в том, что расплавленный флюс образует гаэошлаковую защиту сварочной ванны от атмосферы воздуха.

Рис. 3.29 - Схема горения дуги и образования шва при сварке под флюсом: 1 - сварочная проволока; 2 - жидкий шлак; 3 – закристаллизовавшийся металл шва ; 4 — шлаковая корка; 5 - чешуйчатая поверхность шва; 6 – газовый пузырь; 7 – дуга; 8 - сварочная ванна; 9 - капли расплавленного металла электродной проволоки; 10 - свариваемый металл

Для сварки под флюсом применяют стальную сварочную проволоку, порошковую проволоку и ленту. В условное обозначение марки проволоки входит индекс «Св» (сварочная) и следующая за индексом цифра указывает на среднее содержание в проволоке углерода в сотых долях процента, легирующие элементы обозначаются буквами также как и в марках сталей, например Св-08, Св-08А, Св-08АА, Св-08Г2С, Св-08ХМ и др.

Флюс - вещество, состоящее из мелких гранул, вводимое в зону сварки с целью защиты сварочной ванны от атмосферы воздуха, ионизации дугового промежутка, создания благоприятных условий для выделения газов из металла шва, способствования лучшему формированию сварного шва.

Для сварки углеродистых и низколегированных сталей наибольшее применение получили высококремнистые марганцевые флюсы марок: АН - 348 и ОСЦ - 45.

Состав флюса АН-348: SiO2 MnO 40 - 45 % ; СаО - 6,5%; МnО - 5-7,5 % ; Аl2 О3 – 4,5% ; CaF2 4 – 5.5%.

По степени механизации сварка под флюсом подразделяется на автоматическую и механизированную. Автоматическая дуговая сварка - сварка при которой возбуждение дуги, подача плавящегося электрода и перемещение дуги или изделия осуществляется без непосредственного участия человека, в том числе и по заданной программе.

Механизированная сварка - осуществляется с помощью полуавтомата. Подача электрода (проволоки) осуществляется с помощью механизма, а перемещение дуги – сварщиком.

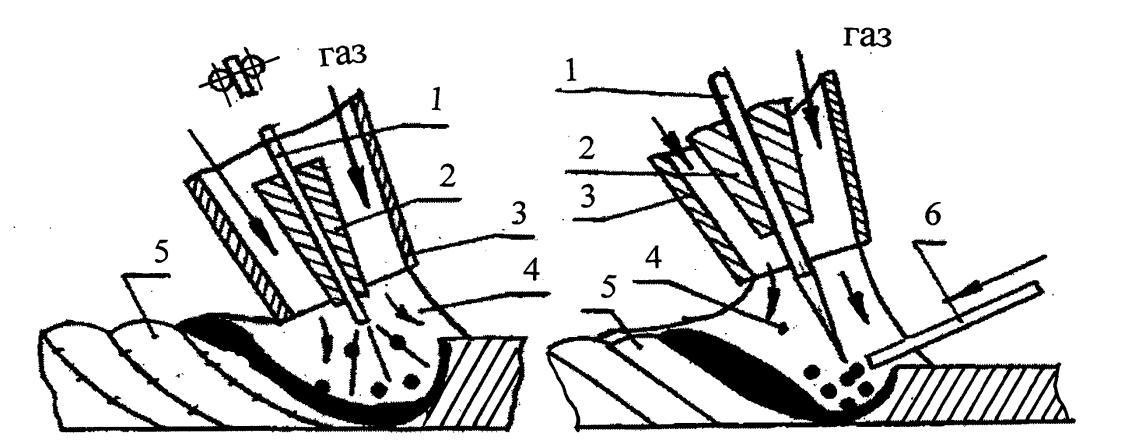

3.6 Дуговая сварка в защитном газе

Это сварка, при которой дуга и расплавляемый металл, а в некоторых случаях и остывающий шов, находятся в защитном газе, подаваемом в зону сварки с помощью специальных устройств (рис 3.30). В качестве плавящегося электрода применяется стальная и порошковая проволока, а неплавящегося - вольфрам с присадками окиси лантана или иттрия, или двуокиси тория.

В качестве защитных сред применяют инертные газы ( Ar, He) и активные ( СО2, О2, Н2, N2 ) , a также их смеси ( Аr - СО2 – О2, Аr - О2, Ar – СО2, СО2 – О2 и др. ).

Плавящимся электродом осуществляют сварку во всех средах (газах), а неплавящимся во всех средах кроме углекислого газа.

Сущность сварки в защитных газах состоит в том, что подаваемый в зону горения дуги газ защищает расплавленный металл от воздействия атмосферы воздуха.

Кроме функции защиты, газ оказывает существенное влияние на горение дуги, плавление присадочного и основного металла.

а б

Рис. 3.30 - Схема сварки плавящимся (а) и неплавящимся электродом (б) в защитном газе: электродом; 1 – электрод; 2 – наконечник мундштука; 3 – сопло; 4 – зона защиты шва; 5 – сварной шов; 6 – присадочная проволока.

Решающим фактором, определяющим свойства и устойчивость дугового разряда, является температура столба дуги, зависящая от потенциала ионизации.

Т плав.эл. = 800 Uik ; Т непл. эл. = 1000 Uik , (3.1)

где Ui – эффективный потенциал ионизации защитного газа в плазме.

Наибольший потенциал ионизации имеет Не - 24,5 эВ, а Ar – 15,7 эВ ( что даёт в аргоне Т = 7000 0С, а в гелии - 25000 0С). Низший потенциал ионизации у СО2 – 14,3 эВ - 6000 0С.

Наибольшее применение нашла механизированная сварка в углекислом газе и аргонодуговая сварка неплавящимся электродом. В СО2 сваривают углеродистые стали, а в аргоне – нержавеющие стали и цветные сплавы (Al, Ti, Mg и др.).

Углекислый газ при сварке создает окислительную среду, в которой окисляется металл и происходит выгорание элементов, обладающих химическим сродством к кислороду. Выгорание элементов происходит также из-за наличия атомарного кислорода, образующегося в результате диссоциации газа при высоких температурах дуги:

СО2 = СО + О (3.2)

Это потребовало применения специальных проволок, имеющих повышенное содержание раскислителей: кремния, марганца, титана и др. При использовании проволок без раскислителей в наплавленном металле, вследствие окислении углерода, образуются поры, поэтому применяют проволоки только с раскислителями. Марки проволок: Св – 08ГС; Св-08Г2С; Св-12ГС и др.

Сварку в CO2 производят на постоянном токе обратной полярности, а в аргоне неплавящимся электродом на прямой полярности, а при сварке алюминия на переменном токе. Так как при смене полярности «разбивается» окисел – Al2 O3.

По степени механизации сварка в защитных газах подразделяется на ручную, механизированную и автоматическую.