- •Введение

- •2.2 Литье в песчаные формы

- •2.3.1 Литниковая система

- •2.3.2 Конструкция песчаной литейной формы

- •2.3.3 Стержни литейной формы

- •2.3.4 Стержневые ящики, опоки

- •2.3.5 Формовочные и стержневые смеси

- •2.3.6 Последовательность изготовления песчаной формы в опоках

- •2.4.1 Стереолитография

- •2.4.2 Лазерное спекание

- •2.4.3 Сфера применения технологий бп

- •2.11 Литье в магнитные формы по выжигаемым моделям

- •2.12 Исходные материалы для выжигаемых моделей

- •2.13 Получение моделей для литья по выплавляемым и выжигаемым моделям по технологиям бп

- •2.13.1 Использование литейной оснастки, полученной бп – технологиями

- •2.14 Использование песчаных синтез - форм, полученных бп - технологиями

- •2.17 Электрошлаковое литье

- •2.20 Выбивка, очистка и обрубка отливок. Дефекты отливок

- •2.20.1 Методы обнаружения дефектов

- •2.20.2 Методы исправления дефектов

- •2.21.3 Отливки из стали

- •Начало формы

- •3 Технология сварочного производства

- •3.2 Сварные соединения и швы

- •3.3 Пространственное положение сварных швов. Конструктивные элементы сварных соединений и подготовка кромок под сварку

- •3.4 Сущность сварки покрытым электродом

- •3.5 Сущность автоматической дуговой сварки под флюсом

- •3.6 Дуговая сварка в защитном газе

- •3.7 Плазменная сварка и резка

- •3.8 Электрошлаковая сварка

- •Конец формы

- •3.10 Стыковая контактная сварка

- •3.11 Точечная контактная сварка

- •3.14 Технология кислородной резки

2.20 Выбивка, очистка и обрубка отливок. Дефекты отливок

Выбивка – процесс извлечения отливки из формы. Способ извлечения зависит от габаритов отливки, материала, способа литья. Для выбивки из песчаных форм используют автоматические установки с решётками встряхивающего и инерционного типов.

Литниковая система стальных отливок обрезается с помощью газовых резаков, а у чугунных отливок - обрубается или отрезается механическим способом.

Выбивка стержней осуществляется на гидравлических, вибрационных, пневматических установках. Под воздействием струй воды или вибрации стержни разрушаются и удаляются.

На поверхности отливок, их полостях имеется пригар, т.е. остатки формовочной и стержневой смесей, которые необходимо удалить перед механической обработкой. Очистку осуществляют в галтовочных барабанах, дробемётных барабанах, с помощью гидравлических мониторов высокого давления.

Галтовочный барабан вращается вдоль горизонтальной оси. Через люк барабана загружают отливки и остроугольные многогранники из чугуна. При вращении барабана от соударения происходит очистка отливок.

В дробемётных барабанах чугунная дробь, обладая значительной энергией, ударяясь о поверхности отливки, очищает её.

Гидроочистка идёт за счёт подачи в струю воды кварцевого песка под давлением 50 – 100 атм.

После удаления пригаров осуществляют обработку зубилом всех неровностей отливки (следы питателей, выпоров, заливы, наросты и т.д.). Значительные неровности удаляют с помощью электрострожки, мелкие зачищают абразивными кругами.

Отливки, имеющие недопустимые по техническим условиям дефекты, являются бракованными.

Причины брака отливок могут быть различны:

1 Не кондиция исходных материалов (песка, глины, связующих и т.д.);

2 Низкое качество литейного сплава (недостаточная жидкотекучесть, прочность сплава низкая, наличие большого количества мелких неметаллических включений и т.д.);

3 Не технологичность детали;

4 Неправильная технология или неправильный выбор метода литья (необходимо выбор технологии изготовления заготовки решать конструктору изделия совместно с ведущими специалистами технологами);

5 Низкое качество форм и стержней (недостаточная плотность форм и стержней);

6 Низкая квалификация персонала

В соответствии с ГОСТ 19200 – 80 классификация дефектов отливок подразделяется на 5 групп:

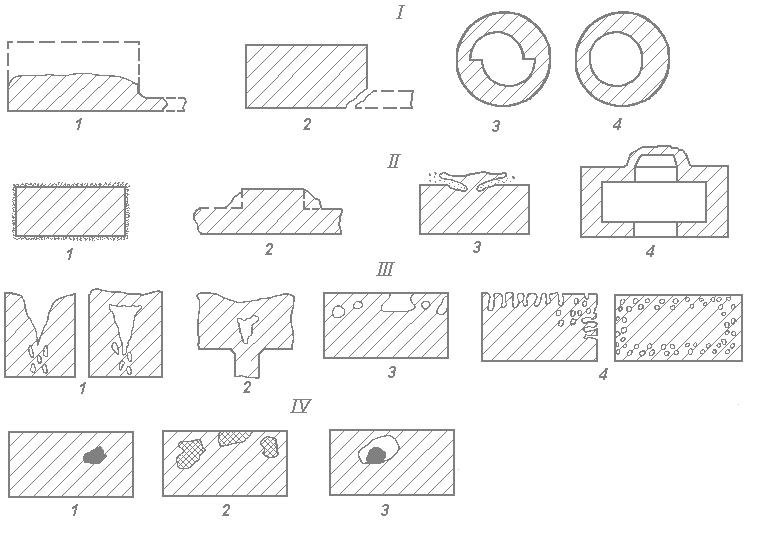

Типичные дефекты отливок приведены на рис. 2.33.

I группа - несоответствия по геометрии: недолив 1, вылом 2, перекос 3, разностенность 4;

II группа - дефекты поверхности: пригар 1, нарост 2, ужимина 3, залив 4;

III группа - несплошности в теле отливки: усадочные раковины 1, газовые раковины 2, пористость 3;

IV группа - включения: металлические 1, неметаллические (песчаные раковины) 2, королек 3.

V группа – несоответствие по структуре

. Рис.

2.33 - Дефекты литья

. Рис.

2.33 - Дефекты литья

Определения дефектов отливок и их исправление.

Песчаные раковины – открытые или закрытые пустоты в теле отливки, которые возникают из-за низкой прочности формы и стержней, слабого уплотнения формы и других причин.

Перекос – смещение одной части отливки относительно другой, возникающее в результате небрежной сборки формы, износа центрирующих штырей, несоответствия знаковых частей стержня на модели и в стержневом ящике, неправильной установке стержня.

Недолив – некоторые части отливки остаются незаполненными в связи с низкой температурой заливки, недостаточной жидкотекучести, недостаточным сечением элементов литниковой системы.

Усадочные раковины – открытые или закрытые пустоты в теле отливки с шероховатой поверхностью и грубокристаллическим строением.

Возникают при недостаточном питании массивных узлов, нетехнологичной конструкции отливки, заливки перегретым металлом, неправильная установка прибылей.

Газовые раковины – открытые или закрытые пустоты с чистой и гладкой поверхностью, которая возникает из-за недостаточной газопроницаемости формы и стержней, повышенной влажности формовочных смесей и стержней, насыщенности расплавленного металла газами.

Трещины горячие и холодные – разрывы в теле отливки, возникающие при заливке чрезмерно перегретым металлом, из-за неправильной конструкции литниковой системы, неправильной конструкции отливок, повышенной неравномерной усадки, низкой податливости форм и стержней.