- •Введение

- •2.2 Литье в песчаные формы

- •2.3.1 Литниковая система

- •2.3.2 Конструкция песчаной литейной формы

- •2.3.3 Стержни литейной формы

- •2.3.4 Стержневые ящики, опоки

- •2.3.5 Формовочные и стержневые смеси

- •2.3.6 Последовательность изготовления песчаной формы в опоках

- •2.4.1 Стереолитография

- •2.4.2 Лазерное спекание

- •2.4.3 Сфера применения технологий бп

- •2.11 Литье в магнитные формы по выжигаемым моделям

- •2.12 Исходные материалы для выжигаемых моделей

- •2.13 Получение моделей для литья по выплавляемым и выжигаемым моделям по технологиям бп

- •2.13.1 Использование литейной оснастки, полученной бп – технологиями

- •2.14 Использование песчаных синтез - форм, полученных бп - технологиями

- •2.17 Электрошлаковое литье

- •2.20 Выбивка, очистка и обрубка отливок. Дефекты отливок

- •2.20.1 Методы обнаружения дефектов

- •2.20.2 Методы исправления дефектов

- •2.21.3 Отливки из стали

- •Начало формы

- •3 Технология сварочного производства

- •3.2 Сварные соединения и швы

- •3.3 Пространственное положение сварных швов. Конструктивные элементы сварных соединений и подготовка кромок под сварку

- •3.4 Сущность сварки покрытым электродом

- •3.5 Сущность автоматической дуговой сварки под флюсом

- •3.6 Дуговая сварка в защитном газе

- •3.7 Плазменная сварка и резка

- •3.8 Электрошлаковая сварка

- •Конец формы

- •3.10 Стыковая контактная сварка

- •3.11 Точечная контактная сварка

- •3.14 Технология кислородной резки

2.13.1 Использование литейной оснастки, полученной бп – технологиями

В ряде случаев, когда заведомо нужно сделать партию отливок – несколько десятков или несколько сот штук, целесообразно использовать БП -технологии для изготовления модельной оснастки, с помощью которой, в частности, путем традиционной формовки в песчаные смеси получить необходимое количество отливок. В этом случае выращенную SLA- или SLS- модель используют в качестве формовочной модели взамен деревянной, сделанной вручную. Здесь предпочтение следует отдать SLS - модели, как более прочной и удобной в работе.

В качестве примера решения задачи указанным способом можно привести удачный опыт изготовления чугунных распределительных валов автомобильного двигателя.

На первом этапе в SLS-машине выращены части модельной оснастки из порошкового полиамида. Затем они были склеены и закреплены в формовочном ящике. После окраски модель готова к формовке песчаных форм. Такие модели выдерживают до нескольких сот циклов формовки, что зачастую вполне хватает для решения проблемы изготовления опытной серии отливок.

Другой популярный способ быстрого получения металлических отливокзаключается в использовании RP - модели, чаще SLA, в качестве мастер-модели для изготовления силиконовой формы, с помощью которой затем получают нужное количество восковых моделей – восковок (для последующего литья по выплавляемым моделям).

2.14 Использование песчаных синтез - форм, полученных бп - технологиями

Металлические отливки, в частности, отливки крупногабаритных деталей таких, как блоки и головки цилиндров, корпуса трансмиссий и т. д. могут быть получены и без использования каких-либо моделей, включая и БП - модели, но с помощью БП -технологий. В этом случае выращивается не БП - модель, а ее «негатив» - песчаная форма.

Опыт использования полиамидных и полистирольных моделей в отечественной и зарубежной промышленности достаточно обширен. Чего нельзя сказать о работе с литейным песком и синтезированными песчаными формами.

Работа с песком привлекательна по нескольким причинам. Во-первых, литьем в песок можно получить отливки деталей, которые весьма затруднительно получить другим способом. Это касается в первую очередь относительно габаритных деталей и деталей из черных металлов. Во - вторых, это (потенциально) дешевле.

Далеко не всегда получение отливок по выплавляемым и выжигаемым моделям оказывается удачным с первой попытки. Стоимость изготовления собственно выжигаемой модели, например, головки цилиндров, достигает 5-10 тыс. евро (высока стоимость материала модели: 100 - 200 евро за 1 кг). Плюс к этому – стоимость формовочной смеси 2 - 2,5 евро за 1 кг (на формовку головки цилиндров требуется 30 - 40 кг). Плюс стоимость собственно литья (зависит от материала и особенностей литейной технологии). Плюс стоимость амортизации оборудования.

Таким образом, стоимость одной отливки (в Европе, при удачном стечении обстоятельств) составляет в среднем 10 - 15 тыс. евро. Риск же получения некондиционной отливки (а, следовательно, и риск потери дорогостоящей модели) при литье габаритных и сложных деталей весьма велик. В случае использования песка стоимость модели, в данном случае литьевой формы, меньше из-за меньшей стоимости материала – 1,0 - 2,0 евро за 1 кг, при сопоставимой амортизации.

Кроме того, при выращивании габаритной модели, либо при работе с ней возможно повреждение какого-либо ее элемента. SLA - или SLS - модель в этом случае теряется. Песчаная же форма, собираемая из фрагментов, может быть достаточно быстро восстановлена в случае потери одного из их фрагментов по неосторожности или в случае обнаружения конструкторской ошибки. В процессе доводки технологии литья конкретной детали можно оперативно изменить конструкцию отдельного фрагмента формы в проблемном месте, сохраняя конструкцию других (не проблемных) фрагментов формы.

Кроме того, литье в песок само по себе более надежное, поскольку песчаная форма собирается из выращенных фрагментов и сборка ее может быть тщательно проконтролирована, в отличие, например, от формовки в гипсовые смеси, где возможно неконтролируемое, случайное образование пустот при заливке смеси в сложную форму.

Для выращивания песчаных форм используются две технологии: SLS (машины 3D Systems и EOS ) и InkJet (машины ProMetal). В первом случае построение формы ведется посредством послойного спекания мелкодисперсного плакированного литейного песка, во втором – за счет послойного «склеивания» частиц песка с помощью связующего состава, наносимого через многоструйную головку, перемещающейся в плоскости X - Y по типу головки принтера.

Одним из важнейших преимуществ SLS - и InkJet - процессов перед другими технологиями послойного синтеза является отсутствие так называемых поддержек. В SLA - или MJM - процессе при построении нависающих элементов детали используются специальные поддержки (выращиваются одновременно с основной моделью и удаляются вручную в процессе последующей обработки), предохраняющие свежепостроенные тонкие слои модели от обрушения в начальный момент построения. В SLS - и InkJet - процессах в таких поддержках нет необходимости, поскольку построение ведется в однородной массе. После построения модели достаточно лишь высыпать остаточный порошок из внутренних полостей и модель готова к дальнейшей работе.

Тем не менее, БП - технология применительно к песку пока не получила должного распространения. Одной из причин этого является то, что при использовании данной технологии требуются специфические знания по конструированию не только собственно изделия, например, головки или блока цилиндров, но и самой песчаной формы, причем знания принципиально отличные от знаний «традиционного» технолога - литейщика. Необходимы знания технологических нюансов, связанных с конкретной БП - технологией, конкретной RP - машиной. Обычно конструктор проектирует изделие, ориентируясь на общие знания литейного производства. Отсутствие же опыта работы с RP - машинами вообще и с SLS - технологиями в частности обуславливает необходимость привлечения к данной работе весьма дорогостоящих зарубежных технологов, специализирующихся в этой области. Вторая причина в том, что накопление первоначального опыта и знаний в данной области сопряжено с большими издержками, которые могут себе позволить лишь редкие специализированные на это направление фирмы.

Обмена же опытом между специалистами разных фирм в связи с высокой стоимостью этих знаний практически нет. Весь обмен опытом ограничивается демонстрацией удачно выполненных отливок и общими сведениями по применению литейного песка в RP - технологии.

Идеальной в этом смысле является ситуация при которой конструктор-разработчик изделия и технолог, работающий с RP - машиной, создают вместе и само изделие, и оснастку для его изготовления.

Безусловно, изделия второй, третьей и последующих серий могут потребовать дополнительной технологической доработки под специфические требования конкретного (уже серийного) производства. Например, RP - технология не требует обязательного наличия литейных радиусов и уклонов (они вообще могут быть отрицательными) и такую отливку, строго говоря, нельзя повторить традиционными методами литья. Но эти упрощения не носят критический характер, и все технологические поправки могут быть внесены при создании «полноценной» модели последующих серий после неизбежных в ходе доводки коррекций конструкции.

2.15 Вакуумное литье

Вакуумное литьё, процесс литья, при котором заполнение жидким металлом полости литейной формы ведётся в вакууме. При вакуумном литьё принудительное заполнение формы металлом сопровождается полным удалением из неё газов, что позволяет получать тонкостенные, плотные и высококачественные отливки. Применяются различные способы производства фасонных отливок.

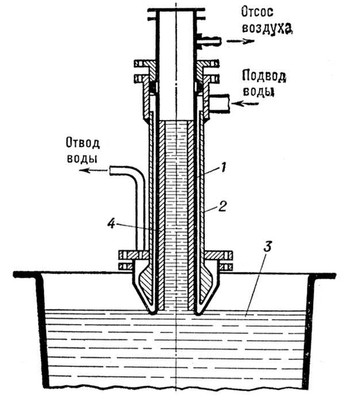

Рис. 2.28 - Схема литья вакуумным всасыванием:

1- кристаллизатор; 2 – водоохлаждаемая рубашка; 3 – расплав; 4 – металлическая форма

Вакуумное литьё: вакуумное всасывание металла в форму, расположенную над расплавом после чего кристаллизация происходит при атмосферном или повышенном давлении; вакуумное всасывание металла с использованием металлостатического давления (форма расположена под металлом); литьё в вакууме под давлением (в машине для литья под давлением при помощи вакуумированных пресс- форм); вакуумно-центробежная заливка и др.

Вакуумное литьё находит большое распространение в сочетании с вакуумной плавкой для производства фасонных отливок из спец. сталей и сплавов. Вакуум в зависимости от метода находится в пределах 40—0,3 Н/м2. (0,3—2×10-3мм рт. ст.). 2.16 Литьё в оболочковую литейную форму

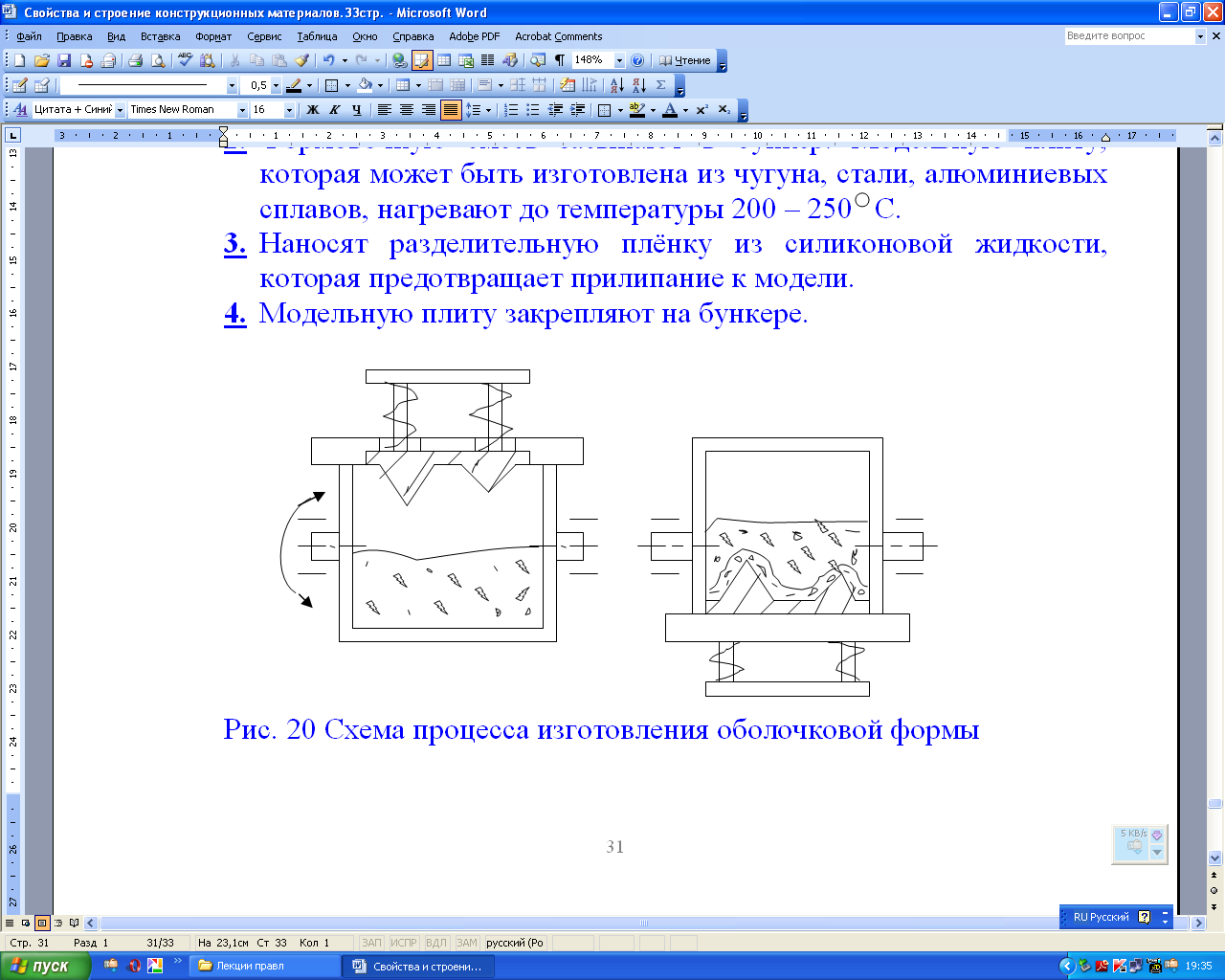

Литьё в оболочковую литейную форму – литьё металла, осуществляемое путём свободной заливки оболочковой литейной формы. Способ основан на получении полуформ и стержней в виде оболочек из термореактивных смесей толщиной 6 – 12 мм. Последовательность операций литья в оболочковую литейную форму:

1 Приготавливают формовочную смесь для оболочковой формы, состоящую из мелкозернистого кварцевого песка, термореактивной смолы и добавок (отвердителей смол);

2 Формовочную смесь засыпают в бункер. Модельную плиту, которая может быть изготовлена из чугуна, стали, алюминиевых сплавов, нагревают до температуры 200 – 2500 С;

3 Наносят разделительную плёнку из силиконовой жидкости, которая предотвращает прилипание к модели;

4 Модельную плиту закрепляют на бункере;

Рис. 2.29 - Схема процесса изготовления оболочковой формы

5 Бункер переворачивают на 180°, смесь падает на модельную плиту, уплотняется. Под действием тепла плиты смесь сначала размягчается, склеивает частицы формовочной смеси, а затем полимеризуется – затвердевает;

6 Бункер вновь переворачивают через 15 – 20 с и часть не прореагировавшей смеси ссыпается в бункер. Оболочковая форма выполнена и остаётся на модельной плите. Толщина оболочковой формы зависит от состава смеси и температуры нагрева модельной плиты;

7 Оболочку вместе с модельной плитой снимают с бункера и помещают в печь с температурой 300 – 350°С, выдерживают в течение 1 – 3 минут. При этом смола по всему объему переходит в твёрдое состояние и оболочка приобретает необходимую прочность;

8 С помощью толкателей оболочку снимают с модельной плиты. Аналогично изготавливают вторую половину формы. Полученные формы скрепляют в одну механическим способом: скобами или струбцинами, а также возможно склеивание;

9 Скреплённые формы помещают в опоку и засыпают песком или мелкой чугунной дробью для увеличения жёсткости;

10 Заливку металлом осуществляют аналогично песчаной форме.

Стержни получают аналогичным способом.

Преимущества способа:

1 Расход формовочной смеси в 8 – 10 раз меньше, чем при литье в песчаные формы;

2 После термической регенерации смесь можно использовать повторно;

3 Процесс изготовления оболочек поддаётся автоматизации;

4 Возможность изготовления тонкостенных отливок;

5 Точность размеров и низкая шероховатость поверхности отливки;

6 Возможность получения оливок из любых сплавов;

7 Возможность термической обработки отливки.

Недостатки способа:

1 Размер отливок ограничен прочностью оболочки (снижение жёсткости, коробление);

2 Органические вещества вносят в поверхность отливки углерод, что не желательно для низкоуглеродистых отливок и отливок из сплавов аустенитного класса;

3 Высокая стоимость процесса из – за применения дорогостоящего пульвер бакелита.

Этим способом получают отливки для ребристых цилиндров мотоциклов, коленчатых валов и др.