РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

НЕФТИ И ГАЗА им. И.М.ГУБКИНА

Филиал в г. Оренбурге

Курсовая работа

по дисциплине:

Метрология, стандартизация и сертификация

Вариант __I - 6______

Выполнил: ____________________

студент гр.___________

Проверил: ______________________

______________________

Крюков В.М.

ст. преподаватель

Оренбург, 2012

Содержание

1. Выбор посадок и расчет допусков и посадок гладких цилиндрических соединений………………………………………………………………………………………….3

2. Расчет размерных цепей………………………………………………………………………9

3. Оценка адекватности модели и объекта измерений………………….................................13

4. Список литературы…………………………………………………………………………..14

Н. контр.

Лист

Изм.

Лист

№ докум.

Подп.

Дата

Листов

Лит.

Разраб.

2

Курсовая работа

по МСС, вариант ______________

Пров.

Утв..

Группа ___________

Часть 1. Выбор посадок и расчет допусков и посадок гладких цилиндрических соединений

Исходные данные.

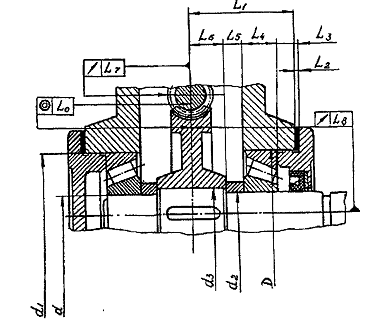

Части редуктора согласно исходным данным показаны на рис.1.

По заданному варианту I– 6, табл.28 [1] и ГОСТ 27365 – 87 для подшипника 5-7606 :

- подшипник роликовый конический однорядный, повышенной грузоподъемности,

5 класса точности;

- диаметр наружного кольца D = 72 мм;

- диаметр внутреннего кольца d=30 мм;

- ширина подшипника В=27 мм;

- фаски подшипника r = 1,5 мм;

- угол контакта α = 11˚51′35″.

Расчетная радиальная нагрузка FR=25 кН;

Осевая нагрузка FA=10 кН;

Корпус не вращается, вал вращается, характер нагрузки:с

толчками и вибрацией, перегрузка до 300% от расчетной.

Форма вала – полый, dотв/ d =0,4.

Внутреннее кольцо удерживается от осевых перемещений втулкой, наружное кольцо-

выступом крышки подшипника, входящего в корпус;

Корпус неразъемный, крышка с отверстием для выхода вала;

Натяги (абсолютная величина в мкм) в соединении вал – зубчатое колесо (по d3):

d3 = d + 6 = 30 + 6 = 36 мм.

Наибольший функциональный натяг NmaxF = 70 мкм, наименьший - NminF = 20 мкм.

Номинальные размеры, мм: d1=D; d2=d; d3=d+6=36мм.

Выбрать посадки подшипника на вал, распорной втулки с валом, крышки подшипника

с корпусом.

1. Расчет и выбор посадок для соединений

По табл.14 [1] находим отклонения посадочных размеров: D = 72-0.011; d=30-0,008.

Определяем вид нагружения колец подшипника: так как радиальная сила, постоянная

по направлению, приложена к вращающемуся валу, то наружное кольцо имеет местное

нагружение, а внутреннее - циркуляционное.

Выбираем посадки для заданных соединений:

а) посадка внутреннего кольца подшипника на вал.

Нагружение циркуляционное. Для расчета интенсивности нагружения находим

коэффициенты k1, k2, k3: для перегрузки до 300% по таблице 16 [1] находим k1=1,8; по

по табл. 17 [1] для полого вала находим k2=1,0.

По табл.18 [1] k3=2,0 для β = 11˚51′35″и (Fа/FR) ∙ ctgβ = (10000/25000) ctg11˚51′35″= 1,91 . Расчет интенсивности нагружения дает:

PR= (FR/В)∙k1∙k2∙k3 = (25000/27)∙1,8∙1,0∙2,0 = 3333 Н/мм.

По таблице 19 [1] с учетом класса подшипника для PR = 3333 Н/мм находим поле

допуска вала n5. Строим схему полей допусков посадки Ø30L0/n5 (рис. 2а ).

Лист

Изм.

Лист

3

Курсовая работа

по МСС, вариант _________

№ докум.

Подп.

Дата

б) посадка наружного кольца подшипника в корпус.

По табл. 15 [1] для местного нагружения наружного кольца D = 72 мм

неразъемного корпуса,

принимая во внимание перегрузку 300% находим поле допуска Js6 для классов точности

подшипников 4 и 5.

Строим схему полей допусков посадки для Ø72Js6/l0 (рис.2б).

в) посадка крышки подшипника в корпус.

Для легкости сборки крышки с корпусом рекомендуется посадка с гарантированным

зазором невысокой точности. Для унифицированных в ряде отраслей крышек

подшипников рекомендованы поля допусков предпочтительного применения d11- для

глухих крышек и d9 – для крышек с отверстием. Для нашего случая выбираем d9 и

строим схему полей допусков полученной комбинированной посадки Ø72 Js6/d9

(рис. 2в).

г) посадка распорной втулки на вал.

Распорная втулка надевается на вал, размеры которого определены посадкой

подшипника качения. Для обеспечения легкости сборки необходимо выбрать посадку с

зазором S = 20…30 мкм. Выбираем такое поле допуска отверстия, у которого основное

отклонение EI больше, чем верхнее отклонение вала es = 24 мкм на 20… 30 мкм.

Учитывая сказанное, выбираем поле допуска Е9. Строим схему полей допусков

полученной комбинированной посадки Ø30Е9/n5 (рис.2г). Эта посадка обеспечивает

гарантированный зазор Smin = EI – es = 40 – 24 = 16 мкм, это ближайшая

рекомендованная стандартом ЕСДП посадка.

д) посадка вала с зубчатым колесом.

Посадочный диаметр определен заданием- d3 = 36 мм. Предельные функциональные

натяги предполагаются уже рассчитанными и указаны в варианте задания: NmaxF=70 мкм,

NminF= 20 мкм. По таблицам 4 и 6 [1] подбираем посадку наименьшей точности, для

которой удовлетворяются условия: Nmin > NminF и Nmax ≤ NmaxF. Находим посадку

Ø36H6/s7, для которой Nmax = 68мкм ≤NmaxF = 70 мкм и Nmin=27 > NminF = 20 мкм.

Схема полей допусков посадки приведена на рис.2д.

В действительности указанная посадка может не обеспечить эффективного натяга

Nmin= 27 мкм вследствие смятия неровностей шероховатости поверхности отверстия и

вала. Наиболее распространенной рекомендацией по оценкам деформации является

зависимость Δш =2,4 RZ, предполагающая одинаковую шероховатость поверхности

отверстия и вала. Δш= Nmin-NminF= 27 - 20 мкм = 7 мкм.

Следовательно, допустимая высота неровностей Rz= 7/2,4 = 2,92 мкм. Так как на

чертежах рекомендуется проставлять среднее арифметическое отклонение Rа, которое

составляет примерно 1/4Rz, то примем значение Ra=(1/4) ∙2,92 = 0,73 мкм или

ближайший стандартный Ra= 0,63 мкм, что обеспечит наименьший функциональный

натяг посадкой H6/s7.

2. Схемы расположения полей допусков для выбранных посадок по d, D, d1, d2 и d3

показаны на рис.2.

Лист

Изм.

Лист

№ докум.

Подп.

Дата

4

Курсовая работа

по МСС, вариант _________

е) требования, предъявляемые к поверхностям корпуса и вала,

предназначенных для посадок подшипников качения.

Отклонения формы поверхностей корпуса и вала не должны превышать значений, равных IT/8 для подшипников 4 и5 класса. Особенно опасны для подшипников конусообразность и овальность посадочных поверхностей. Поэтому для поверхностей указывают допуски круглости и профиля продольного сечения, а не допуск цилиндричности, который, кроме того, может вызвать затруднения при контроле.

Допуски равны: для корпуса подшипника FT = IT6/8 = 19/8 = 2,375 мкм.

Для вала FT=IT5/4 = 9/8 мкм = 1,125 мкм.

Числовые значения допусков круглости и профиля продольного сечения для корпуса выбираю из табл.20 [1]. Значения допусков круглости и продольного сечения для корпуса 2 мкм (0,002 мм), для вала - 1 мкм (0,001 мм). Указания допусков формы и расположения на поверхностях вала и отверстия корпуса приведены на рис.3.

Шероховатость поверхностей устанавливают в зависимости от класса точности и диаметра подшипника по табл.21[1]. Для корпуса, вала и заплечиков в корпусе, на валу или распорной втулке ( по таблице 21 приложения 1). Среднее арифметическое отклонение: поверхности корпуса RA=0,63, вала RA=0,63, заплечиков RA=1,25.

3. Рассчитанные числовые характеристики выбранных посадок и их величины указаны на схемах расположения допусков (рис.2).

4. Выбранные посадки для заданных соединений с проставленными условными обозначениями посадок показаны на рис.3.

5. Эскизы вала, корпуса, распорной втулки, крышки и зубчатого колеса с указанием на них размеров с условным обозначением полей допусков с соответствующими им предельными отклонениями показаны на рис.4. На эскизах вала и корпуса указаны также допуски формы и параметры шероховатости поверхностей, сопрягаемых с подшипниками качения.

6. Выбор средства контроля деталей соединения d2.

С целью обеспечения единства измерений погрешность выполненных измерений не

должна превышать допускаемую погрешность измерений Δи≤Δидоп.

Предел допускаемой погрешности измерения зависит от цели измерения.

При техническом контроле предел допускаемой погрешности по ГОСТ 8051-81

принимают равным 20-35% допуска на изготовление детали. В среднем предел

допускаемой погрешности можно принять равным 1/4 допуска на изготовление T

(берется для данного типа подшипников):

для вала редуктора ø 30 n5 (+ 0,024 )

+0,015

Δидоп ≈1/4Т = 0,25∙9 = 2,25 мкм

Лист

Изм.

Лист

№ докум.

Подп.

Дата

5

Курсовая работа

по МСС, вариант _________

Лист

Изм.

Лист

№ докум.

Подп.

Дата

6

Курсовая работа

по МСС, вариант _________

+0,040

Δидоп ≈1/4Т = 0,25∙52 = 13,0 мкм

При проведении исследований допускаемую погрешность можно принять равной 0,1 предполагаемого диапазона R измерения размеров детали в процессе обработки: для вала редуктора Δидоп≈0,1∙R = 0,1∙9 = 0,9 мкм

для распорной втулки Δидоп≈0,1∙R = 0,1∙52 = 5,2 мкм

Учитывая, что погрешность измерения включает в себя инструментальную,

методическую и субъективную погрешности, выберем средство измерения так, чтобы его

погрешность не превышала 0,7 допускаемой погрешности измерения.

Поэтому допускаемая погрешность средств измерений Δс.и.доп определяется по формулам:

-при техническом контроле вала редуктора Δс.и.доп≈0,7 ∙Δидоп =0,7∙2,25 ≈ 1,6 мкм;

-при исследовании вала редуктора Δс.и.доп≈0,7∙Δидоп =0,7∙0,9 ≈ 0,63 мкм;

-при техническом контроле распорной втулки Δс.и.доп≈0,7 ∙Δидоп =0,7∙13,0 ≈ 9,1 мкм;

-при исследовании распорной втулки Δс.и.доп≈0,7∙Δидоп =0,7∙5,2 ≈ 3,64 мкм.

С учетом диапазона измерений по таблице 23 приложения 1 выбираем:

-для технического контроля вала редуктора – оптиметр вертикальный с ценой деления 0,001 мм и погрешностью измерения ± 0,3 мкм; (от 0 до 80 мм диапазон измерений)

- для исследований вала редуктора – оптиметр вертикальный с ценой деления 0,001 мм и погрешностью измерения ± 0,3 мкм;

-для технического контроля распорной втулки – нутромер с ценой деления 0,002 мм и погрешностью измерения ± 3,5 мкм; ( от 18 до 50 мм диапазон измерений).

-для исследований распорной втулки – измерительную головку с ценой деления 0,001 мм и погрешностью измерения ± 0,55 мкм, ( от 10 до 50 мм диапазон измерений).

Вариант № I- 6

Лист

Изм.

Лист

№ докум.

Подп.

Дата

7

Курсовая работа

по МСС, вариант _________

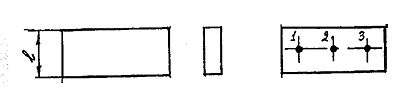

Схема расположения

точек измерения

Рис. 1. Фрагмент

редуктора для выполнения курсовой

работы по варианту задания I

– 6.

Лист

Изм.

Лист

№ докум.

Подп.

Дата

8

Курсовая работа

по МСС, вариант _________

Лист

Изм.

Лист

№ докум.

Подп.

Дата

9

Курсовая работа

по МСС, вариант _________ Рис.3. Выбранные

посадки для заданных соединений:

Рис.3. Выбранные

посадки для заданных соединений:

1 – вал, 2 – втулка, 3 – корпус, 4 – крышка, 5 – зубчатое колесо.

Вал 1

Корпус 3

Втулка 2

Рис.4. Сопряжение конца вала редуктора с деталями.

Лист

Изм.

Лист

№ докум.

Подп.

Дата

Курсовая работа

по МСС, вариант _________

2.1. Решение сборочной размерной цепи методом регулирования. Определение толщины и числа прокладок компенсатора. Расчет необходимого числа прокладок из стандартных толщин.

Исходные данные на сборочную размерную цепь заданы табл.1.

Таблица 1

№ варианта |

L0 |

L1 |

L3 |

L4 |

L5 |

L6 |

L7 |

L8 |

I - 6 |

±0,065 |

78 |

10 |

21,5-0,5 |

8 |

40 |

0,02 |

0,025 |

1) отклонения размеров, кроме заданных в табл.1, устанавливаются: L3 по Н8, L5 по h8, L1 – симметрично ±IT8/2;

2) для размера L6 допуск устанавливается равным половине допуска длины втулки 2 L6 с отклонением по h8.

3) замыкающий размер L0 – смещение средней плоскости в передаче;

4) L2 – компенсирующее звено.

5) L7 – радиальное биение червяка относительно его подшипника,

L8 – торцевое биение средней плоскости червяка.

На рис.1 изображена часть редуктора, детали которого образуют размерную цепь из осевых размеров. В размерную цепь вместо радиального и торцевого биения следует вводить соответствующие им эксцентриситеты: ± L7/2 и ± L8/2.

Оптимальная точность осевых размеров: L1=78 ±IT8/2 мм; L3 =10 H8 мм,L4 = 21,5-0,5 мм; L5 = 8 h8 мм; L6 = 40-0,023 мм; L7 = 0,02 мм; L8 = 0,025 мм; L0 = ±0,065 мм. .

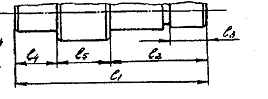

Сборочная размерная цепь показана на рис.5.

Рис.5. Схема сборочной размерной цепи.

Найдем допуски размеров: ТL1 = 46 мкм, ТL3 = 22 мкм, ТL4 = 500 мкм, ТL5 = 22мкм, ТL6 = 23 мкм, ТL7 = 20 мкм, ТL8 = 25 мкм, ТL0 = 130 мкм.

Лист

Изм.

№ докум.

Подп.

Дата

Курсовая работа

по МСС, вариант _________

L0 = 0±0,065. .

Номинальный размер Аk находим по формуле:

L0 = (L1) – (L6 + L5 + L4 + L3 + L7 + L8) + L2;

0 = (78) – (40 + 8 + 21,5 + 10 + 0 + 0) + L2;

Аk = L2 = 1,5 мм.

Диапазон регулирования для увеличивающего компенсатора Аk:

Vk = ТL1 + ТL3 + … + ТL8 - ТL0; Vk = ТL2 = 46 + 22 + 500 + 22 + 23 +20 + 25 – 130 = 528 мкм.

Среднее отклонение компенсатора:

EmL0 = (EmL1 ) – (EmL6 + EmL5 + EmL4 + EmL3 + EmL7 + EmL8) + Em Аk

0 = [(0) ] – [(-11,5) + (-11) + (-250) + (+11) + (0) + (0) ] + EmАk;

EmАk = EmL2 = - 261,5 мкм.

Верхнее отклонение компенсатора: EsАk = EsL2 = EmАk + Vk /2 = - 261,5 + 528/2 = +2,5 мкм.

Нижнее отклонение компенсатора:

EiАk = EiL2 = EmАk - Vk /2 = - 261,5 – 528/2 = -525,5 мкм.

Проверяем расчет по формулам:

EsL0 = (EsL1) – (EiL6 + EiL5 + EiL4 + EiL3 + EiL7 + EiL8) + EiАk;

+65 = (+23) – [(-23) + (- 22) + (- 500) + (0) + (-10) + (- 12,5) ] + (-525,5);

+65 = +65.

EiL0 = (EiL1) – (EsL6 + EsL5 + EsL4 + EsL3 + EsL7 + EsL8) + EsАk; - 65 = [(- 23) ] – [0 + 0 + 0 + 22 +10 +12,5] + (+2,5);

-65 = -65.

Отклонения Аk найдены верно.

По формулам Аk min = Аk + EiАk и Аk max = Аk + EsАk находим:

Аk min = 1,5 + (- 0,5255) = 0,9745 мм. Аk max = 1,5+ (+0,0025) = 1,5025 мм.

Рассчитаем необходимое число прокладок, причем размер постоянной прокладки из ряда нормальных диаметров и длин Аk min = 1,0 мм.

11

Лист

Лист

Изм.

№ докум.

Подп.

Дата

Курсовая работа

по МСС, вариант _________

Лист

Vk′ = Аk max - Аk min = 1,5025 – 1,0 = 0,5025 мм.

Число сменных прокладок: n = Vk′ / TA0 + 1 = 502,5/130 + 1 =5 шт.

Толщина сменной прокладки: S = Vk′ / n = 502,5/5 = 100,5 мкм.

Округлим S до стандартных значений толщин листового материала, чтобы соблюдалось условие: Sст ≤ ТА0. Примем Sст = 100 мкм (ряд Ra5).

Рассчитаем размеры комплектов прокладок:

S1 = Аk min + Sст = 1 + 0,100 = 1,1 мм;

S2 = Аk min + 2∙Sст = 1 + 2∙0,100 = 1,2 мм;

S3 = Аk min + 3∙Sст = 1 + 3∙0,100 = 1,3 мм;

Размеры прокладок в некоторых случаях могут быть изготовлены в виде одной прокладки.

2.2. Выбор последовательности обработки вала, обеспечив требования сборки.

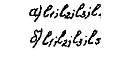

Эскиз вала представлен на рис.6, исходные данные на подетальную размерную цепь заданы табл.2.

Рис.6. Подетальная размерная цепь.

Таблица 2

№ варианта |

l1 |

l2 |

l3 |

l4 |

l5 |

I - 6 |

217 |

105 |

58 |

32 |

80 |

2.2.1. Варианты последовательности обработки:

а) l1, l2, l3, l4; б) l1, l2, l3, l5.

12

Лист

Изм.

№ докум.

Подп.

Дата

13

Курсовая работа

по МСС, вариант _________

Лист

Последовательность выполнения:

2.2.3. Определяем требуемую точность изготовления составляющих размеров в последовательностях обработки а) и б).

а) построим размерную цепь, в которой замкнутая цепь образована размерами l1, l2, l3, l4 с замыкающим размером l0 = l5 (рис.7).

Рис. 7. Схема подетальной размерной цепи по варианту а).

Назначаем допуски и проставляем отклонения размеров l1, l2, l3, l4, l5.

Размер l3 в размерную цепь не входит, и, следовательно не влияет на исходный размер l0 = l5. На размер l3 установим допуск по квалитету невысокой точности (IT14), т. е.

l3 = 58 Н14(+ 0,74) – допуск в «тело».

Условия задачи соответствует проектному расчету.

Так как размеры значительно различаются, задачу решаем способом равной точности.

Для размеров l1, l2 и l4 найдем по табл.2 [1] значения единиц допусков:

- для l1 (l1н = 217) i = 2,9 мкм;

- для l2 (l2н = 105) i = 2,17 мкм;

- для l4 (l4н = 32) i = 1,56 мкм;

Определяем среднее число единиц допуска:

3

km = Tl0 / ∑ ij = 46 / (2,9 + 2,17 + 1,56) =6,94,

j = 1

где Tl0 – допуск замыкающего звена l5, по условию задачи l5 = 80h8(- 0,046), т. е. Tl0 = 46 мкм.

По табл.3 [1] k = 6,94 – соответствует IT5.

Лист

Изм.

№ докум.

Подп.

Дата

14

Курсовая работа

по МСС, вариант _________

Лист

Tl1 = 20 мкм; Tl2 = 15 мкм; Tl4 = 11 мкм.

Проведем проверку правильности выбора допусков:

3

Tl0 = ∑ Tlj = Tl1 + Tl2 + Tl4 = 20 + 15 + 11 = 46 мкм = Tl0 = 46 мкм.

j = 1

Определим отклонения составляющих размеров:

- для размера l1 устанавливаем допуск в «тело», т. е. l1 = 217 -0,020;

- для размера l2 устанавливаем допуск в «тело», т. к. при обработке размера l2 он увеличивается: l2 = 105 + 0,015.

Остаются неизвестными отклонения размера l4. Подставим известные отклонения в уравнения:

n n+p

Еs(A0) = ∑ Es(Aj)ув - ∑ Ei(Aj)ум; Еsl0 = Es(l1)ув - Ei(l5)ум - Ei(l2)ум;

j = 1 j = n+1

0 = 0 – 0 - Ei(l4)ум, отсюда получаем Ei(l4) = 0.

При решении уравнения

n n+p

Ei(A0) = ∑ Ei(Aj)ув - ∑ Es(Aj)ум, получаем: Ei(l0) = Ei(l1)ув – Es(l4)ум - Es(l2)ум;

j = 1 j = n+1

- 46 = - 20 – 15 - Es(l4); Es(l4) = 11 мкм.

Требуемый допуск: Тl4 = Es(l4) - Ei(l4) = 11 – 0 = 11 мкм, что равно стандартному допуску по IT5, равному 11 мкм.

Таким образом l4 = 32 + 0,011.

Из решения следует, что для обеспечения допуска исходного размера l5 по IT8 необходимо обрабатывать размеры: l1 и l2 и l4 – по квалитету IT5, что является результатом неправильной простановки размеров на чертеже, когда исходный размер является зависимым, т. е. замыкающим размером;

б) построим размерную цепь, в которой замкнутая цепь образована размерами l1, l2, и l5 с замыкающим размером l0 = l4 (рис.8).

Лист

Изм.

№ докум.

Подп.

Дата

15

Курсовая работа

по МСС, вариант _________

Лист

Рис. 8. Схема подетальной размерной цепи по варианту б).

Исходный размер l5 должен быть выполнен с отклонением l5 = 80 – 0,046, что соответствует IT8. Размер l3 – независимый, не входит в замкнутую размерную цепь, он выбран при решении первой задачи, его и оставляем: l3 =58Н14( + 0,74).

Допуски на остальные размеры назначаем по квалитету не точнее исходного IT8. Чаще всего устанавливают допуски на свободные размеры по IT14 (в машиностроении) или IT12 (в приборостроении), но отклонения непосредственно у номинальных размеров не указывают, а в технических требованиях чертежа делают запись «Неуказанные предельные отклонения : Н14, h14, ±t/2.»

Назначим допуски на размеры l1 и l2 по IT14 с отклонениями в «тело»:

l1 = 217 h14 = 217 – 1,15; l2 = 105 Н14 = 105 + 0,87.

Следует проверить размер l4, чтобы убедиться, что он находится в разумных пределах:

Еs( l0) = Еs( l4) = Еs( l1)ув – Еi( l2)ум - Еi( l5)ум = 0 – (0) – (- 46) = 46 мкм.

Еi( l0) = Еi( l4) = Еi( l1)ув - Еs( l2)ум - Еs( l5)ум = - 1150 -870 – (0) = - 2020мкм.

+ 0,046 -

2,020

Изготовление размера l4 = 32 не вызовет осложнений в работе детали, так как это концевая цапфа.

Вывод. Простановка размеров по расчету б) экономически оптимальна, так как большинство размеров изготавливают на 4 – 6 квалитета грубее, чем в первой задаче.

Эскиз детали с размерами и соответствующими им предельными отклонениями для

выбранной последовательности обработки представлен на рис.9.

Лист

Изм.

№ докум.

Подп.

Дата

16

Курсовая работа

по МСС, вариант _________

Лист

Рис.9. Эскиз детали с размерами и предельными отклонениями,

рассчитанными по варианту б).