Шпоры по ТКМ / литье, резание, КМ / 7 тема 4 вопрос

.doc7 тема. 4 вопрос.

Особенности образования аморфной структуры. Аморфные металлические сплавы (АМС) получают быстрой закалкой расплавов при скоростях охлаждения жидкого металла 104–106 град/с и при условии, что сплав содержит достаточное количество элементов-аморфизаторов. Аморфизаторами являются неметаллы: бор, фосфор, кремний, углерод и металлы. Соответственно аморфные металлические сплавы разделяются на сплавы «металл—неметалл» и «металл—металл». Широкое промышленное применение имеют магнитомягкие сплавы системы «металл—неме-талл». Их получают на основе ферромагнитных металлов — железа, никеля, кобальта, используя в качестве аморфизаторов различные сочетания неметаллов. Структура аморфных сплавов подобна структуре замороженной жидкости. Затвердевание происходит настолько быстро, что атомы вещества оказываются замороженными в тех положениях, которые они занимали, будучи в жидком состоянии. Аморфная структура характеризуется отсутствием дальнего порядка в расположении атомов, благодаря чему в ней нет кристаллической анизотропии, отсутствуют границы блоков, зерен и другие дефекты структуры, типичные для поликристаллических сплавов. Следствием такой аморфной структуры являются необычные магнитные, механические, электрические свойства и коррозионная стойкость аморфных металлических сплавов. Наряду с высокой магнитной мягкостью — такой, что уровень электромагнитных потерь в аморфных сплавах с высокой магнитной индукцией оказывается существенно ниже, чем во всех известных кристаллических сплавах, эти материалы проявляют исключительно высокие механическую твердость и прочность при растяжении, в ряде случаев имеют близкий к нулю коэффициент теплового расширения, а их удельное электросопротивление в три-четыре раза выше его значения для железа и его сплавов. Некоторые из аморфных сплавов характеризуются высокой коррозионной стойкостью. Затвердевание с образованием аморфной структуры принципиально возможно для всех металлов и сплавов. Для практического применения обычно используют сплавы переходных металлов (Fe, Co, Mn, Cr, Ni и др.), в которые для образования аморфной структуры добавляют аморфообразующие элементы типа В, C, Si, P, S. Состав аморфных сплавов близок по формуле M80X20, где M — один или несколько переходных металлов, а X — один или несколько амортизаторов. Амортизаторы понижают температуру плавления и обеспечивают достаточно быстрое охлаждение расплава ниже его температуры стеклования так, чтобы в результате образовалась аморфная фаза. На термическую стабильность аморфных сплавов оказывает наибольшее влияние кремний и бор, наибольшей прочностью обладают сплавы с бором и углеродом, а коррозионная стойкость зависит от концентрации хрома и фосфора. Аморфные сплавы находятся в термодинамически неравновесном состоянии. Поэтому для стабильной работы изделий из аморфных плавов необходимо, чтобы их температура не превышала некоторой заданной для каждого сплава рабочей температуры. Методы получения аморфных металлов. 1)катапультирования капли на холодную пластину,2) распыление струи газом или жидкостью,3)центрифугирование капли или струи,4) расплавление тонкой пленки поверхности металла лазером с быстрым отводом тепла массой основного металла,5) сверхбыстрое охлаждение из газовой среды и др. Получение проволоки. Для получения тонкой аморфной проволоки используют разные методы вытягивания волокон из расплава.

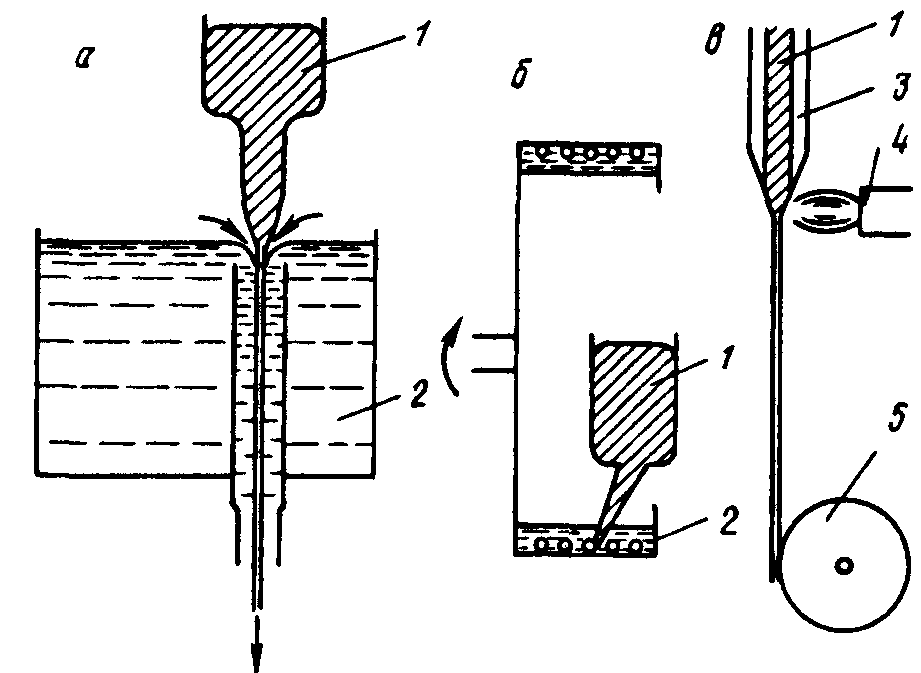

Рис.1. Методы получения тонкой проволоки, закаленной из расплава а - протягивание расплава через охлаждающую жидкость (экструзия расплава), б - вытягивание нити из вращающегося барабана, в - вытягивание расплава в стеклянном капилляре, 1 - расплав, 2 - охлаждающая жидкость, 3 - стекло, 4 - форсунка, 5 - смотка проволоки. В первом методе (рис. 1 а) расплавленный металл протягивается в трубке круглого сечения через водный раствор солей. Во втором (рис. 1 б) - струя расплавленного металла падает в жидкость, удерживаемую центробежной силой на внутренней поверхности вращающегося барабана: затвердевшая нить сматывается затем из вращающейся жидкости. Известен метод, состоящий в получении аморфной проволоки путем максимально быстрого вытягивания расплава в стеклянном капилляре (рис. 1в). Этот метод также называют методом Тейлора.

|

Свойство |

Применение |

Состав сплава |

|

Высокая прочность, высокая вязкость Высокая коррозионная стойкость

Высокая магнитная индукция насыщения, низкие потери Высокая магнитная проницае-мость, низкая коэрцитивная сила Постоянство модулей упругости и температурного коэффициента линейного расширения |

Проволока, армирующие материалы, пружины, режущий инструмент Электродные материалы, фильтры для работы в растворах кислот, морской воде, сточных водах Сердечники трансформаторов, преобразователи, дроссели Магнитные головки и экраны, маг-нетометры, сигнальные устройства Инварные и элинварные материалы |

Fe75Si15B10

Fе45Сr25Мo10Р13С7

Fe81B15C2 Fe5Co70Sl10B15

Fе83В17 |