Шпоры по ТКМ / литье, резание, КМ / 7 тема 5 вопрос б

.doc7 тема 5 вопрос б

Методы СМК и НК:.Несколько требований к методам интенсивной пластической деформации, которые следует учитывать при их развитии для получения СМК и НК структур в объемных образцах и заготовках. 1. однородность по всему объему образца для обеспечения стабильности свойств полученных материалов. 2. структур должны иметь зерна и фрагменты с преимущественно большеугловой разориентировкой, поскольку именно в этом случае происходит качественное изменение свойств материалов. 3. образцы не должны иметь несплошности или разрушения, несмотря на их интенсивное деформирование.

Деформация РКУ - прессованием. Способ РКУ - прессования, реализующий деформацию массивных образцов простым сдвигом, был разработан В.М. Сегалом с сотрудниками в 70-х годах для того, чтобы подвергать материалы пластическим деформациям без изменения поперечного сечения образцов, что создает возможность их повторного деформирования. При реализации РКУ - прессования заготовка неоднократно продавливается в специальной оснастке через два канала с одинаковыми поперечными сечениями, пересекающимися обычно под углом 90°. При необходимости в случае труднодеформируемых материалов деформация осуществляется при повышенных температурах. Поскольку при РКУ - прессовании заготовка продавливается через пересекающиеся каналы несколько раз, то общая степень деформации

N = N i

где N — число проходов.

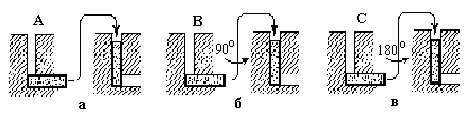

В процессе РКУ - прессования для структурообразования важными являются направление и число проходов заготовки через каналы. В различных экспериментальных работах применяли различные маршруты заготовок (рис. 1): ориентация заготовки остается неизменной при каждом проходе (маршрут А); после каждого прохода заготовка поворачивается вокруг своей продольной оси на угол 90° (маршрут В); после каждого прохода заготовка поворачивается вокруг своей продольной оси на угол 180° (маршрут С).

а - маршрут А, б — маршрут В, в — маршрут С

Рис.1. Варианты РКУ прессования

Данные маршруты различаются направлениями сдвига при повторных проходах заготовки через пересекающиеся каналы и приводят к формоизменению сферической ячейки в теле заготовки в ходе РКУ прессования.

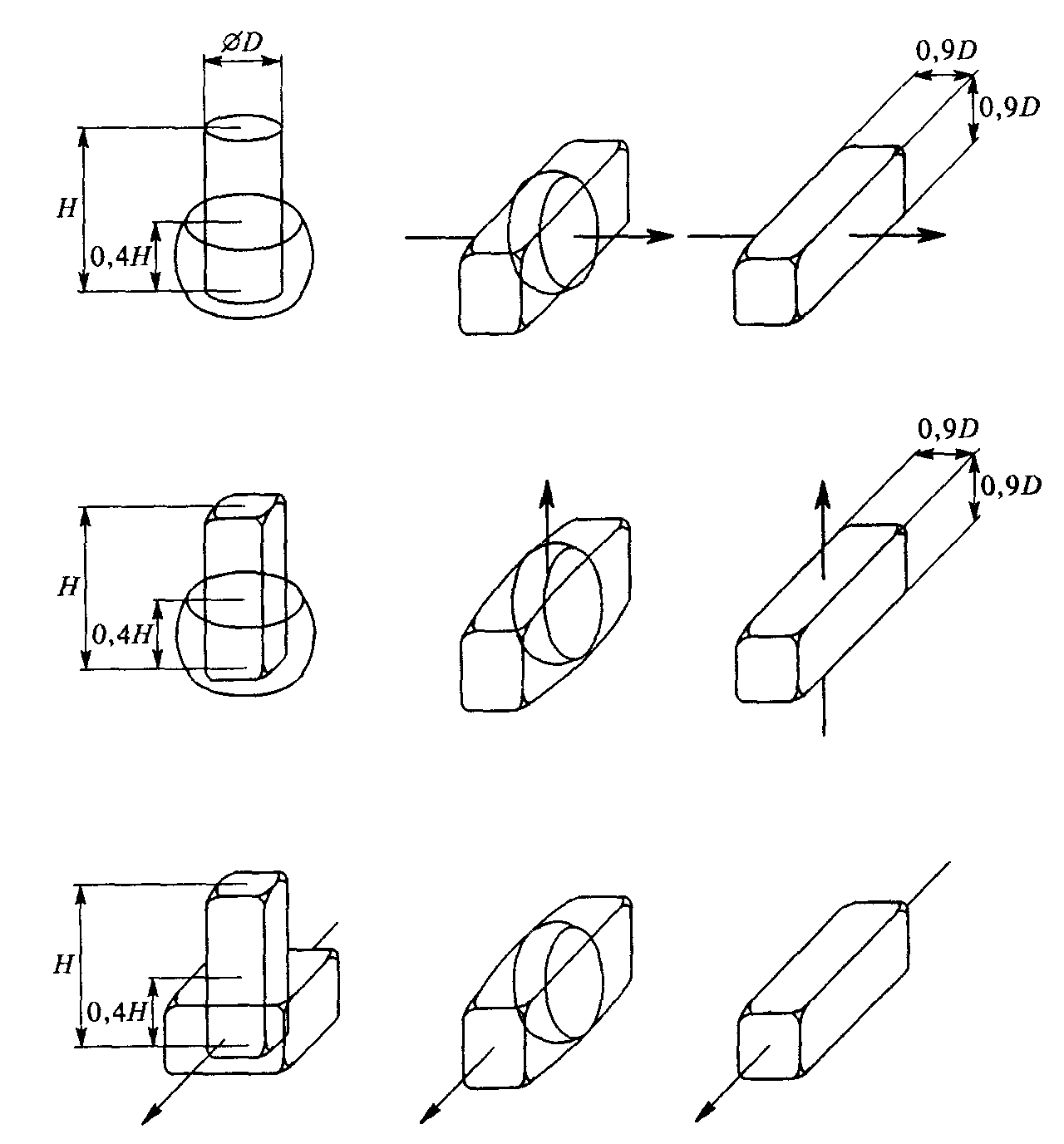

Всесторонняя ковка(предложен в ИПСМ РАН Г.А. Салищевым ).Процесс всесторонней ковки обычно сопровождается динамической рекристаллизацией. Схема всесторонней ковки (рис. 2) основана на использовании многократного повторения операций свободной ковки: осадка-протяжка со сменой оси прилагаемого деформирующего усилия. Данный способ позволяет получать НК состояние в достаточно хрупких материалах, поскольку обработку начинают с повышенных температур и обеспечиваются небольшие удельные нагрузки на инструмент. Выбор соответствующих температурно-скоростных условий деформации позволяет добиться получения очень мелких зерен размером около 100 -500 нм в чистых металлах и менее 100 нм в сплавах. Метод ИПД всесторонней ковкой был использован для измельчения структуры в ряде сплавов: в чистом титане и его сплавах, в магниевых сплавах, в высокопрочных высоколегированных никелевых сплавах и др. Обычно данный подход реализуется при температурах пластической деформации в интервале (0,3-0,6)Тпл.

Рис. 2 Технологическая схема ИПД ковкой

Циклическая экструзия ("песочные часы" или СЕС процесс). Этот метод заключается в многократном деформировании металла экструзией или прессованием, через суженое отверстие оснастки, продольное сечение которой имеет форму песочных часов (Рис.3). Метод впервые был применен М. Рихерт для накопления больших пластических деформаций в алюминии при комнатной температуре. Эксперименты показывают, что насыщение напряжений наступает уже через 4-5 циклов экструзии. В образце накапливаются огромные деформации, реализуемые путем чистого сдвига, при этом размеры заготовки не изменяются. Истинная степень накопленной деформации определяется формулой:

n ln (do / dm),

где do и dm диаметры цилиндрической и сужающейся рабочей части матрицы соответственно, n - число циклов деформации, приложенных к образцу.

Рис. 3. Схема оснастки для СЕС процесса: 1- матрица, 2, 3 - верхний и нижний пуансоны, 4-образец

При использовании СЕС метода можно накапливать сколь угодно большие деформации благодаря благоприятной схеме нагружения. К настоящему времени метод был применен только для деформации чистого алюминия, но уже несколько групп исследователей работают над расширением возможностей данного метода применительно труднодеформируемых сплавов и повышенных температур деформации.

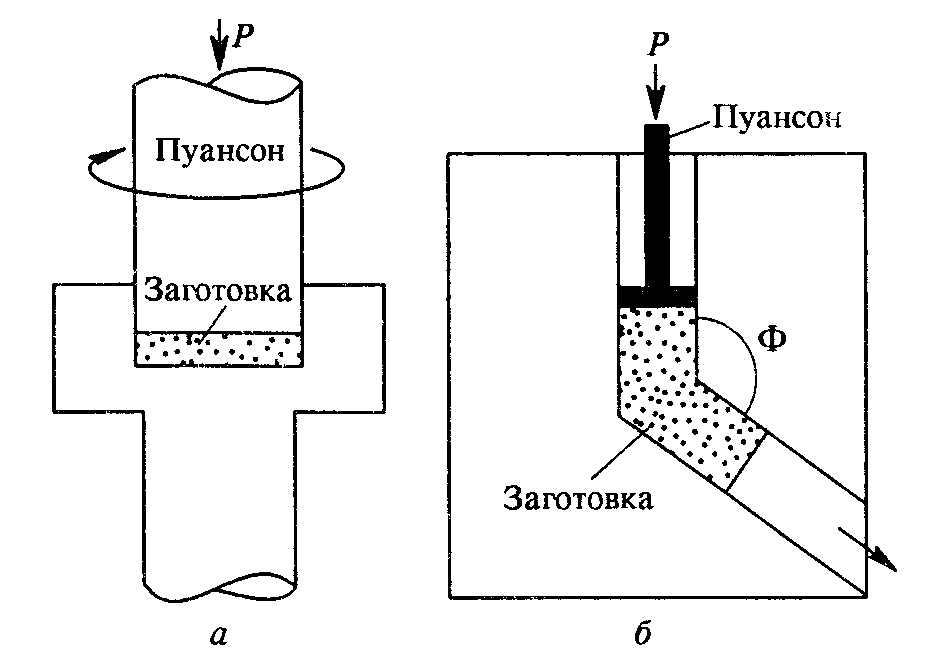

Деформация кручением под высоким давлением. Конструкция установки, в которой проводится деформация кручением под высоким давлением, является развитием известной идеи наковальни Бриджмена. В первых работах эти установки были использованы для исследования фазовых превращений в условиях интенсивных деформаций, а также изучения эволюции структуры и изменения температуры рекристаллизации после больших деформаций. Рассмотрим вначале механические аспекты интенсивной деформации кручением. При деформации кручением под высоким давлением полученные образцы имеют форму дисков.

a — кручение под высоким давлением; б — РКУ-прессование

Рис. 4. Схемы методов интенсивной пластической деформации

Образец помещается между бойками и сжимается под приложенным давлением Р. Нижний боек вращается и силы поверхностного трения заставляют образец деформироваться сдвигом. Геометрическая форма образцов такова, что основной объем материала деформируется в условиях квазигидростатического сжатия под действием приложенного давления и давления со стороны внешних слоев образца. В результате деформируемый образец, несмотря на большие степени деформации, не разрушается. Для расчета степени деформации при реализации схемы кручения под высоким давлением применяются различные соотношения. Для расчета истинной логарифмической степени деформации е использовали формулу

е=ln( r/l)

где — угол вращения в радианах, r и l — радиус и толщина диска соответственно. Большие степени деформации образцов при кручении под высоким давлением достигаются путем сдвиговой деформации в результате изменения угла поворота нижнего бойка. В связи с этим при расчете степени деформации в данном методе часто также используют формулу

=2 R ( N / l )

применяемую в случае обычного деформирования кручением для расчета степени сдвиговой деформации на расстоянии R от оси образца в форме диска. Здесь N — число оборотов, l— толщина образца. Для сопоставления степени сдвиговой деформации при кручении со степенью деформации при других схемах деформирования первую обычно преобразовывают в так называемую эквивалентную деформацию экв- Согласно критерию Мизеса

экв = 3

Величины деформации, рассчитанные с помощью указанных выше уравнений, лишь примерно равны реальным степеням деформации. Более того, формирование наноструктуры при ИПД происходит под действием не только внешних, но и внутренних напряжений. Между тем, между величиной напряжений и истинными деформациями нет жесткой связи. Недавние исследования показали также, что ИПД кручением может быть успешно использована не только для измельчения структуры, но и как метод консолидации порошков. Высокие давления, равные нескольким ГПа, при деформации кручением при комнатной температуре могут обеспечивать достаточно высокую плотность, близкую к 100%, в получаемых НК образцах в форме дисков. При этом для получения таких образцов консолидацией ИПД кручением могут использоваться не только обычные порошки, но также и порошки, подвергнутые обработке в шаровой мельнице. Вывод: Таким образом, к настоящему времени методы ИПД получили активное развитие как способы, предназначенные для получения наноструктур в массивных образцах различных металлов и сплавов. Тем не менее, вопрос о получении массивных заготовок большего размера и более однородных по микроструктуре остается весьма актуальным. Актуальны также проблемы разработки новых технологически более эффективных схем ИПД, совершенствования оснасток и расширения круга материалов, в том числе труднодеформируемых, в которых можно сформировать СМК и наноструктурные.