- •Методические указания

- •Измерение деталей с помощью микрометрического и штангенинструмента

- •1. Цель работы

- •2. Теоретический раздел

- •3. Инструменты, принадлежности, материалы

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Исследование технологических свойств конструкционных материалов

- •Цель работы

- •Теоретический раздел

- •3 Оборудование, приборы, материалы, наглядные пособия

- •4.Порядок выполнения работы

- •5.Содержание отчета

- •6. Контрольные вопросы

- •Основные операции обработки металлов давлением

- •1.Цель работы

- •2. Теоретический раздел

- •3. Приборы, материалы, наглядные пособия и принадлежности

- •4. Порядок выполнения работы

- •4.4. Произвести операцию прошивка

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Исследование процессов получения заготовок различными способами литья

- •Цель работы

- •2.Теоретический раздел

- •Литье в разовые формы

- •Литье в многоразовые формы

- •3. Оборудование, приборы, материалы, наглядные пособия и принадлежности

- •4. Порядок выполнения работы

- •5.Содержание отчета

- •6. Контрольные вопросы

- •Изучение процесса ручной дуговой сварки

- •1. Цель работы

- •2. Теоретический раздел

- •3.Оборудование, приспособления, инструмент, материалы

- •Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Обработка заготовок на токарных станках

- •1. Цель работы

- •2. Теоретический раздел

- •3. Оборудование, приспособления, инструмент, материалы

- •4. Порядок выполнения работы

- •5. СОдержание отчета

- •6. Контрольные вопросы

- •Обработка заготовок на фрезерных станках

- •1. Цель работы

- •2.Теоретический раздел

- •2.1 Назначение вертикально-фрезерного станка сф35-010

- •3.Оборудование, приспособления, инструмент, материалы

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •Контрольные вопросы

- •Обработка заготовок на сверлильных станках

- •1. Цель работы

- •2. Теоретический раздел

- •3. Оборудование, приспособления, инструмент, материалы

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Контрольные вопросы

- •Библиографический список

2.1 Назначение вертикально-фрезерного станка сф35-010

Станок предназначен для фрезерования различных деталей дисковыми, угловыми, фасонными, модульными, торцовыми, концевыми и Т-образными фрезами в условиях индивидуального и мелкосерийного производства. Применив в качестве приспособления делительную головку, можно нарезать прямозубые и косозубые цилиндрические зубчатые колеса внешнего зацепления, используя в качестве режущего инструмента концевую модульную фрезу. Общий вид станка представлен на рисунке 1

Рисунок 1 – Общий вид фрезерного станка модели СФ 35-010

1 – электродвигатель; 2 – коробка скоростей; 3 – рукоятка настройки чисел оборотов шпинделя; 4 – станина; 5 – поворотная головка; 6 – шпиндель; 7 – рабочий стол; 8 – салазки; 9 – рукоятки продольного и поперечного перемещения рабочего стола; 10 - коробка подач; 11 - рукоятка настройки величины подачи

Станок оснащен устройством механизированной смены инструмента, позволяющим сократить вспомогательное время.

На столе станка могут быть установлены машинные тиски, поворотный стол, делительная головка и ряд других приспособлений, расширяющих его технологические возможности.

2.1.1 Техническая характеристика станка

Таблица 1 – Техническая характеристика станка модели СФ35-010

|

Наименование параметров |

Данные |

|

Класс точности станка |

Н |

|

Размеры рабочей поверхности стола, мм: ширина длина |

320 1250 |

|

Число Т-образных пазов |

3 |

|

Перемещение стола, мм, не менее продольное поперечное вертикальное |

900 300 410 |

|

Угол поворота шпиндельной головки, град, не менее |

±45 |

|

Расстояние от торца шпинделя до рабочей поверхности стола, мм: наибольшее, не менее наименьшее, не более |

450 40 |

|

Число частот вращения шпинделя |

18 |

|

Пределы частот вращения шпинделя, об/мин |

31,5 – 1600 |

|

Пределы подач стола, мм/мин: продольных, поперечных вертикальных |

20 – 1000 8 - 400 |

2.1.2.Основные узлы и органы управления станком.

Подробные данные по конструкции, технической характеристике и органам управления станком мод СФ35-010 приводятся в паспорте станка.

К основным узлам станка относятся: станина, коробка скоростей, шпиндельная головка, рабочий стол с салазками, перемещающимися по направляющим консоли, коробка подач.

2.1.3.Наладка станка

Наладка станка осуществляется в следующем порядке:

Режущий инструмент - фреза закрепляется в переходной втулке или на оправке, которые устанавливаются в конусе шпинделя. Перед креплением необходимо убедиться в исправности режущих кромок фрезы. Заготовка устанавливается и закрепляется или в зажимном приспособлении, или непосредственно на столе станка. В качестве приспособления для крепления деталей небольших габаритов и простой формы обычно используются тиски.

Число оборотов шпинделя в минуту определяют исходя из данной скорости по формуле:

![]()

где V - скорость резания, м/мин (задается преподавателем или выбирается из таблицы 2;

D - диаметр фрезы, мм

Подача стола на станке задается в мм/мин. Рассчитывается эта величина по формуле:

![]() ,

,

где Sz– подача в мм/зуб выбирается по таблице 3;Z–число зубьев фрезы;n– число оборотов шпинделя, об/мин.

Таблица 2- Значения величины скорости резания при подаче в мм/зуб

|

Тип фрезы |

Материал фрезы |

t(b), мм |

S, мм/зуб | ||||||

|

До 0.02 |

0.04 |

0,06 |

0,1 |

0,15 |

0,2 |

0,3 | |||

|

Дисковая (прорезная) |

Быстрорежущая сталь |

1,5 3 6 12 |

60 50 40 33 |

55 44 37 30 |

52 42 35 29 |

47 38 32 26 |

|

|

|

|

Концевая |

Быстрорежущая сталь |

1 1,5 2 |

|

|

|

42 40 38 |

38 36 34 |

40 34 30 |

28 26 25 |

Таблица 3- Значения величин подач фрезы Sz, мм/зуб

|

Глубина резания t, мм |

Подача фрезы Sz, мм/зуб | |||||

|

Дисковая для обработки пазов из быстрорежущей стали |

Концевая из быстрорежущей стали | |||||

|

Твердость обрабатываемого материала НВ | ||||||

|

‹229 |

229 -287 |

›287 |

‹229 |

229 287 |

›287 | |

|

до 2 2 –5

›5 |

0,07-0,12 |

0,05-0,1 |

0,03-0,08 |

0,2 –0,3 0,15-0,25

0,12-0,2 |

0,15-0,25 0,12-0,2

0,1-0,15 |

0,12-0,2 0,1-0,15

0,07-0,18 |

Установка глубины резания осуществляется вращением маховичков ручного продольного и поперечного перемещений стола и рукоятки ручного вертикального перемещения стола. Вручную подводят стол до касания с вращающейся фрезой и затем при помощи маховичка ручного продольного перемещения стола, стол отводится в сторону. В зависимости от выбранного направления рабочего движения подачи при помощи маховичков и закрепленных на них лимбов устанавливается необходимая глубина резания t, величина которой, в зависимости от характера обработки и материала заготовки назначается по справочной литературе.

Фрезерование поверхностей.

После установки всех необходимых режимов резания включается механическая подача в выбранном направлении и производится обработка.

При проведении лабораторной работы рекомендуется обрабатывать верхнюю плоскость заготовки, перемещая стол в продольном направлении при помощи рукоятки ручного продольного перемещения.

Схемы обработки поверхностей

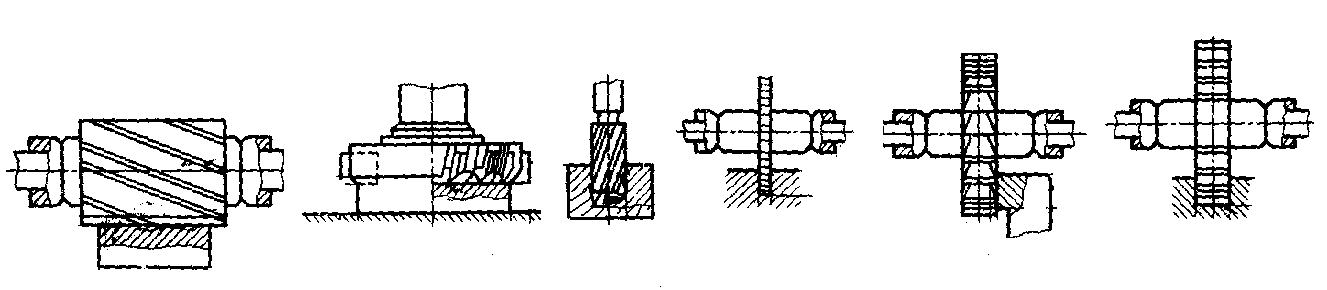

а б в г д е

ж з и к

Рисунок 2- Схемы обработки поверхностей

а – обработка горизонтальной поверхности цилиндрической фрезой; б - обработка горизонтальной поверхности торцевой фрезой; в – обработка паза концевой фрезой; г – обработка паза дисковой прорезной фрезой; д – обработка боковой поверхности дисковой трехсторонней фрезой; е – обработка паза дисковой трехсторонней фрезой; ж – обработка поверхности двухугловой фрезой; з – обработка шпоночного паза шпоночой фрезой; и, к – обработка поверхностей фасонными фрезами.