- •Основные понятия: машина, механизм, сборочная единица (узел), деталь. Классификация элементов механизмов: соединения, передачи, несущие и базирующие элементы.

- •Стадии разработки конструкторской документации – содержание каждой из них.

- •Требования к деталям – основные и специальные.

- •Виды разрушения зубчатых передач и зубьев, основные меры их предупреждения. Основные критерии расчета.

- •Прямозубая цилиндрическая передача – применение, достоинства, недостатки. Материалы шестерен и зубчатых колес. Силы в зацеплении, особенности конструирования опор валов цилиндрических передач.

- •Конические зубчатые передачи – достоинства, недостатки, применение. Материалы шестерен и зубчатых колес. Силы в зацеплении. Особенности конструкции опор валов конических колес. Смазка.

- •Шевронная цилиндрическая передача – применение, достоинства, недостатки. Силы в зацеплении, особенности конструирования опор валов шевронных цилиндрических колес. Смазка.

- •Планетарные передачи – принцип действия, применение, достоинства, недостатки. Основные параметры – модуль, передаточное отношение. Критерии работоспособности. Смазка.

- •Волновые передачи – принцип действия, применение, достоинства, недостатки. Модуль, передаточное отношение. Критерии работоспособности передач. Смазка.

- •Валы и оси: назначение, классификация, материалы. Выбор расчетных схем. Сущность проектного и проверочных расчетов.

- •Классификация

- •Уплотнительные устройства вращающих валов – назначение, классификация, применимость в зависимости от условий работы и скорости вращения вала.

- •Пружины – применение, классификация. Пружины растяжения и сжатия – основные геометрические параметры, материалы, изготовление. Основные характеристики пружин (податливость, жесткость).

- •Муфты глухие – конструкция, назначение, классификация, достоинства, недостатки. Выбор муфты, критерии расчета.

- •Муфты компенсирующие жесткие – конструкция, назначение.

- •Муфты упругие (с неметаллическим упругим элементом) – конструкция, применение, достоинства, недостатки, выбор.

- •Муфты сцепные – классификация, примеры конструкций муфт (зубчатая и фрикционная), применение, достоинства, недостатки.

- •Резьбовые соединения – классификация и основные параметры резьбы. Силы в резьбе, угол трения, коэффициент трения. Условие самоторможения в резьбе. Основные расчетные критерии.

- •Резьбовые соединения – назначение, основные крепежные детали, способы стопорения резьбовых соединений.

- •Шпоночные соединения – назначение, применение, выбор шпонки и ее проверка на прочность.

- •Шлицевые соединения – назначение, классификация, достоинства, недостатки, критерии расчета.

- •Сварные соединения – назначение, способы сварки, виды сварных соединений, типы сварных швов. Условие прочности стыкового сварного шва, шва внахлестку. Обозначение сварных швов на чертеже.

- •Заклепочные соединения – назначение, виды клепки, горячая клепка, холодная клепка, классификация заклепочных швов и заклепок. Меры повышения прочности заклепочных соединений.

- •Профильное, конусное и штифтовое соединение деталей типа вал-втулка. Назначение, классификация, достоинства, недостатки. Критерии расчета.

- •Соединение деталей пайкой – назначение, достоинства, недостатки. Припои, их назначение и материалы. Оценка качества и прочности паяных соединений.

- •Соединение склеивание – применение, достоинства, недостатки. Оценка прочности и качества клеевого соединения.

- •Основные принципы конструирования машин.

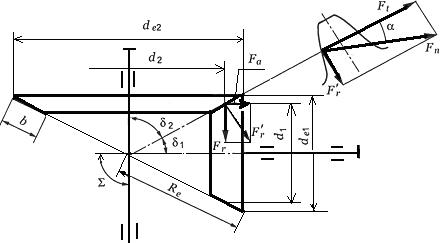

Конические зубчатые передачи – достоинства, недостатки, применение. Материалы шестерен и зубчатых колес. Силы в зацеплении. Особенности конструкции опор валов конических колес. Смазка.

Конические зубчатые передачи предназначены для передачи механической энергии между валами с пересекающимися осями под углом (рис. 7.1).

Наибольшее распространение имеют ортогональные ( = 90º) передачи. Конические передачи могут быть прямозубые (рис 7.2) и с круговыми зубьями.

Разновидностью конических передач являются гипоидные передачи, у которых оси вращения колес не пересекаются, а перекрещиваются.

Достоинства конических передач – возможность передачи механической энергии между валами с пересекающимися валами.

Недостатки конических передач:

меньшая нагрузочная способность. По опытным данным, она меньше нагрузочной способности передач цилиндрическими колесами до 20 %. Пересечение валов затрудняет расположение опор. Одно из конических колес (как правило, шестерню) располагают консольно, при этом увеличивается неравномерность распределения нагрузки по длине зуба, что приводит к снижению нагрузочной способности;

необходимость регулирования зацепления в передаче;

большая сложность изготовления;

большие нагрузки на опоры из-за значительных осевых нагрузок.

Направление

окружных сил F, как и в цилиндрической

передаче зависит от направления вращения

колёс. Осевые силы

![]() всегда направлены от вершин конусов,

радиальные

всегда направлены от вершин конусов,

радиальные

![]() - к осям вращения колёс.

- к осям вращения колёс.

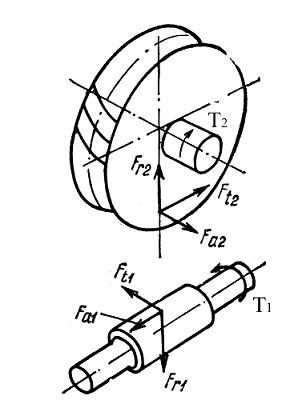

Червячные передачи – принцип действия, применение, классификация, достоинства и недостатки, КПД. Материалы червячных колес, червяков. Силы в зацеплении. Особенности конструирования опор валов червяков и опор червячных колес. Смазка.

Червячные редукторы применяются для передачи движения между валами с перекрещивающимися осями (чаще всего под углом 90 град.).

Достоинства: возможность осуществления большого передаточного отношения в одной ступени (от 10 до 1000) при небольших габаритах, бесшумность и плавность работы, возможность самоторможения.

Недостатки: низкий КПД, значительные осевые нагрузки, что усложняет конструкцию подшипниковых узлов, применение для венцов червячных колес дефицитных и дорогих антифрикционных материалов, склонность к заеданию, повышенный износ.

По расположению червяка: механизмы с верхним, нижним, боковым и вертикальным червяком.

Различают цилиндрический червяк и глобоидный.

В зависимости от формы витков: архимедов (прямолинейный профиль), эвольвентный, конволютный (прямолинейный профиль в нормальном сечении, в торцовом очерчены удлиненной эвольвентой).

Для червяка используют среднеуглеродистые стали (слаболегированные с добавлением хрома).

Зубья червячного колеса выполняют из бронзы.

Для смазки применяется циркуляционная смазка. Масло подается насосом в места зацепления и к подшипникам.

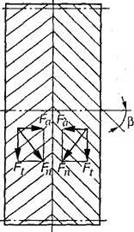

Шевронная цилиндрическая передача – применение, достоинства, недостатки. Силы в зацеплении, особенности конструирования опор валов шевронных цилиндрических колес. Смазка.

Цилиндрическое

зубчатое колесо, венец которого по

ширине состоит из

участков с правыми и левыми зубьями,

называют шевронным

колесом. Часть венца зубчатого колеса,

в пределах которого линии зубьев

имеют одно направление, называют

полушевроном. Различают шевронные

колеса с жестким углом,

предназначенным

для выхода

режущего инструмента при нарезании

зубьев. Шевронные передачи обладают

всеми преимуществами косозубых

передач, а осевые силы (рис. 39) противоположно

направлены и на подшипник не передаются.

В

этих передачах допускают большой угол

наклона зубьев (![]() ). Ввиду

сложности изготовления шевронные

передачи применяют реже, чем косозубые,

т.е. в тех случаях, когда требуется

передавать большую мощность и высокую

скорость, а осевые нагрузки нежелательны.

). Ввиду

сложности изготовления шевронные

передачи применяют реже, чем косозубые,

т.е. в тех случаях, когда требуется

передавать большую мощность и высокую

скорость, а осевые нагрузки нежелательны.

Косозубые

и шевронные колеса в отличие от прямозубых

имеют два шага и два модуля: в

нормальном сечении (см. рис. 44) по

делительной окружности — нормальный

шаг рп, в

торцовой плоскости — торцовый шаг рt. Из

условия, что модуль зацепления равен

шагу, деленному на число ![]() ,

имеем

,

имеем ![]() ;

; ![]() .

.

Для косозубых и шевронных колес значения нормального модуля тn стандартизованы, так как профиль косого зуба в нормальном сечении соответствует исходному контуру инструментальной рейки и, следовательно, т = тп (косозубые и шевронные колеса нарезают, тем же способом и инструментом, что и прямозубые). Нормальный модуль тп является исходным при геометрических расчетах.

Определим зависимость между нормальным и торцовым шагом и модулем через угол наклона зубьев.

![]()

Если левую и правую части разделим на , получим

![]() ;

; ![]() .

.

Для смазки передач применяют циркулярную или картерную смазку( при работе возникает масляный туман и конденсируясь все смазывает).