- •Основные понятия: машина, механизм, сборочная единица (узел), деталь. Классификация элементов механизмов: соединения, передачи, несущие и базирующие элементы.

- •Стадии разработки конструкторской документации – содержание каждой из них.

- •Требования к деталям – основные и специальные.

- •Виды разрушения зубчатых передач и зубьев, основные меры их предупреждения. Основные критерии расчета.

- •Прямозубая цилиндрическая передача – применение, достоинства, недостатки. Материалы шестерен и зубчатых колес. Силы в зацеплении, особенности конструирования опор валов цилиндрических передач.

- •Конические зубчатые передачи – достоинства, недостатки, применение. Материалы шестерен и зубчатых колес. Силы в зацеплении. Особенности конструкции опор валов конических колес. Смазка.

- •Шевронная цилиндрическая передача – применение, достоинства, недостатки. Силы в зацеплении, особенности конструирования опор валов шевронных цилиндрических колес. Смазка.

- •Планетарные передачи – принцип действия, применение, достоинства, недостатки. Основные параметры – модуль, передаточное отношение. Критерии работоспособности. Смазка.

- •Волновые передачи – принцип действия, применение, достоинства, недостатки. Модуль, передаточное отношение. Критерии работоспособности передач. Смазка.

- •Валы и оси: назначение, классификация, материалы. Выбор расчетных схем. Сущность проектного и проверочных расчетов.

- •Классификация

- •Уплотнительные устройства вращающих валов – назначение, классификация, применимость в зависимости от условий работы и скорости вращения вала.

- •Пружины – применение, классификация. Пружины растяжения и сжатия – основные геометрические параметры, материалы, изготовление. Основные характеристики пружин (податливость, жесткость).

- •Муфты глухие – конструкция, назначение, классификация, достоинства, недостатки. Выбор муфты, критерии расчета.

- •Муфты компенсирующие жесткие – конструкция, назначение.

- •Муфты упругие (с неметаллическим упругим элементом) – конструкция, применение, достоинства, недостатки, выбор.

- •Муфты сцепные – классификация, примеры конструкций муфт (зубчатая и фрикционная), применение, достоинства, недостатки.

- •Резьбовые соединения – классификация и основные параметры резьбы. Силы в резьбе, угол трения, коэффициент трения. Условие самоторможения в резьбе. Основные расчетные критерии.

- •Резьбовые соединения – назначение, основные крепежные детали, способы стопорения резьбовых соединений.

- •Шпоночные соединения – назначение, применение, выбор шпонки и ее проверка на прочность.

- •Шлицевые соединения – назначение, классификация, достоинства, недостатки, критерии расчета.

- •Сварные соединения – назначение, способы сварки, виды сварных соединений, типы сварных швов. Условие прочности стыкового сварного шва, шва внахлестку. Обозначение сварных швов на чертеже.

- •Заклепочные соединения – назначение, виды клепки, горячая клепка, холодная клепка, классификация заклепочных швов и заклепок. Меры повышения прочности заклепочных соединений.

- •Профильное, конусное и штифтовое соединение деталей типа вал-втулка. Назначение, классификация, достоинства, недостатки. Критерии расчета.

- •Соединение деталей пайкой – назначение, достоинства, недостатки. Припои, их назначение и материалы. Оценка качества и прочности паяных соединений.

- •Соединение склеивание – применение, достоинства, недостатки. Оценка прочности и качества клеевого соединения.

- •Основные принципы конструирования машин.

Профильное, конусное и штифтовое соединение деталей типа вал-втулка. Назначение, классификация, достоинства, недостатки. Критерии расчета.

Штифтовые соединения служат для соединения осей и валов с установленными на них деталями при передаче небольших вращающихся моментов. Образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом специальных цилиндрических или конических штифтов. Соединения предназначены для точного взаимного фиксирования деталей, а также для передачи небольших нагрузок.

Профильные соединения относятся к бесшпоночным соединениям. Соединяемые детали скрепляются между собой посредством взаимного контакта по некруглой поверхности. Простейшим профильным соединением является соединение с валом или с осью.

В машиностроении зубчатые колеса, шкивы, маховики, различные муфты часто сопрягаются с валом при помощи конусных соединений, которые обеспечивают точное центрирование деталей и позволяют избежать их осевого перемещения.

Достоинства штифтовых соединений

- простота конструкции;

- простота монтажа-демонтажа;

- точное центрирование деталей благодаря посадке с натягом;

- работа в роли предохранителя, особенно при креплении колёс к валу.

Недостатком штифтовых соединений является ослабление соединяемых деталей отверстием.

Достоинства и недостатки профильных соединений

По сравнению со шпоночными и шлицевыми соединениями профильные обеспечивают лучшее центрирование и более высокую прочность, но сложность изготовления профильного отверстия ограничивает их применение.

Конусных соединений

Достоинства конусных соединений: простота конструкции; вал и ступица не ослабляются шпоночными пазами или шлицами; плотность посадки ступицы на вал и, следовательно, несущую способность соединения можно изменять в определенных пределах, затягивая соединение в большей или меньшей степени, эти соединения можно собирать при любом угловом положении насадной детали относительно вала. Если необходимо определенное угловое положение ступицы относительно вала, то в соединение вводят фиксирующие элементы — шпонки, штифты; в этом случае соединение перестает быть чисто конусным, а его несущая способность увеличивается.

Недостатки: конусные посадочные поверхности требуют высокой точности изготовления; с течением времени осевая затяжка, а следовательно, и несущая способность соединения могут уменьшаться из-за самоотвинчивания винтов и гаек, а также вследствие обмятия контактирующих поверхностей.

Критерии расчета

Подобно заклёпкам штифты работают на срез и смятие. Соответствующие расчёты выполняют обычно как проверочные

![]()

![]()

Профильные

Расчет па прочность профильных соединений сводится в основном к проверке их рабочих поверхностей на смятие.

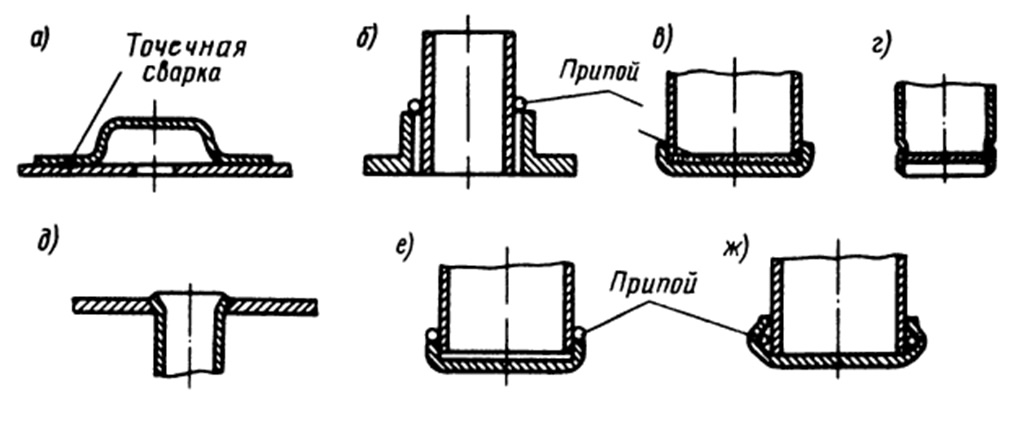

Соединение деталей пайкой – назначение, достоинства, недостатки. Припои, их назначение и материалы. Оценка качества и прочности паяных соединений.

Пайка — технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного материала (припоя), имеющего более низкую температуру плавления, чем материал (материалы) соединяемых деталей. Спаиваемые элементы деталей, а также припой и флюс вводятся в соприкосновение и подвергаются нагреву с тем-пературой выше температуры плавления припоя, но ниже температуры плавления спаиваемых деталей. В результате, припой переходит в жидкое состояние и смачивает поверхности деталей. После этого нагрев прекращается, и припой переходит в твёрдую фазу, образуя соединение. Прочность соединения во многом зависит от зазора между соединяемыми деталями (от 0,03 до 2 мм), чистоты по-верхности и равномерности нагрева элементов. Для удаления оксидной плёнки и защиты от влияния атмосферы при-меняют флюсы. Паяные соединения подобны сварным; отличие пайки от сварки – отсутствие расплавления или высокотемпературного нагрева соединяемых деталей, так как припои имеют более низкую температуру плавления, чем материалы соединяемых деталей.

Достоинства и недостатки паяных соединений

Достоинства паяных соединений: • возможность соединять детали не только из однородных, но и разнородных материалов; • повышенная технологичность, так как возможно осуществлять спайку в скрытых или малодоступных местах конструкции, изготовлять сложные узлы за один прием, паять не по контуру, а одновременно по всей поверхности соединения;• подбирая соответствующие припои, можно выбрать температуру пайки так, чтобы при нагреве под пайку у предварительно термообработанных материалов сохранялись механические свойства в изделии;• возможность распайки соединения. Недостатки паяных соединений: • сравнительно низкая прочность паяного соединения на сдвиг и очень низкая на отрыв;

• высокая трудоемкость изготовления деталей методами высокотемпературной спайки.

Паяные соединения образуются в результате химических

связей материала деталей и присадочного материала, называемого припоем

Массу припоя, необходимую для получения качественных соединений определяют из соотношения Q=1,5Δhlγ . где Δ-наибольший зазор в соединении при температуре пайки, м; h- высота или ширина соединения, м ; l- протяженность соединения, м ; γ- удельная плотность припоя, Н/м3

Для пайки нержавеющей стали применяют смесь из равных частей буры и борной кислоты, замешанных в водном растворе хлористого цинка. При пайке серого и ковкого чугуна для выжигания графита и увеличения площади чистого металла во флюсы вводят сильные окислители, например хлорат калия, перекись марганца или окислы железа. Пайка низкотемпературными (мягкими) припоями. Данный способ пайки используют почти для всех металлов. Эти припои состоят в основном из олова. Используют также висмут, кадмий и безоловянистые на основе свинца, сурьмы и серебра. В качестве флюсов используют слабые кислоты (фосфорную, раствор соляной и.т.д.) и органические и неорганические вещества (стеарин, канифоль). По окончании пайки флюсы удаляют с поверхности металла.

Расчет

на прочность паяных соединений производят

на сдвиг методами сопротивления

материалов. Надо учитывать, что

в нахлесточном соединении

площадь расчетного сечения равна площади

контакта деталей. Для нахлесточных соединений

деталей из низкоуглеродистой стали,

полученных оловянно-свинцовыми припоями

(ПОС40), допускаемое напряжение на сдвиг

[![]() ]с=60Н/мм2.

При пайке применяют главным образом

стыковые и нахлесточные соединения.

Расчет прочности паевых соединений

аналогичен расчету свар-ных и клеевых.

Допускаемые напряжения на срез для

оловянно-свинцовых припоев [τ]cр

= 25–30 МПа,

для медноцинковых – [τ]cр

= 175–230 МПа.

]с=60Н/мм2.

При пайке применяют главным образом

стыковые и нахлесточные соединения.

Расчет прочности паевых соединений

аналогичен расчету свар-ных и клеевых.

Допускаемые напряжения на срез для

оловянно-свинцовых припоев [τ]cр

= 25–30 МПа,

для медноцинковых – [τ]cр

= 175–230 МПа.