- •1 Общие сведения о технологическом оборудовании

- •16 Оборудование для перемещения штучных грузов (приемно-транспортные машины и устройства-тележки и погрузчики)

- •17 Оборудование для перемещения штучных грузов (транспортеры) (назначение, виды, устройство)

- •18 Оборудование для перемещения штучных грузов(тали, элеваторы, лифты) (назначение, устройство, принцип действия)

- •Преимущества

- •Недостатки

- •Дополнительные агрегаты тнвд

- •37 Оборудование для перемещения сыпучих молочных продуктов (пневмотранспортные системы) (назначение, устройство, принцип действия)

- •38 Молокомеры (назначение, виды, устройство)

- •1) Емкости для биохимических процессов

- •1.1) Емкость для выработки кисломолочных продуктов 1.2) Заквасочники 2) Емкости для физико-химических процессов

38 Молокомеры (назначение, виды, устройство)

Молокомер – прибор для измерения объема молока, применяемый на молокоприемных и сепараторных пунктах и на молочно-товарных фермах.

Устройство. Молокомер представляет собой цилиндрический луженый сосуд, емкостью 10л, изготовленный из листовой стали. Внутри Молокомера помещен поплавок с мерной линейкой. По мере заполнения емкости молоком поплавок всплывает, перемещая мерную линейку по специальным направляющим, которые одновременно являются точкой отсчета и ручкой молокомера. Цена деления 0,1л.

Назначение. Молокомер предназначен для ежедневного или ежемесячного учета молочной продуктивности лактирующих домашних животных, путем замера объема заливаемого в него молока.

1 – корпус;

– корпус;

2 – ручка;

3 – поплавок;

4 – шкальная пластина;

5 – носик

39 ) Уровнемеры — это специальные устройства, которые используются для определения уровня жидкостей, порошков и других материалов или сырья в определенных резервуарах, в которых они хранятся, или в рабочей среде. Уровнемеры — абсолютно необходимые приборы в современной промышленности (практически во всех областях) и технике.

Н а

сегодняшний день уровнемеров существует

огромное множество, с различными

функциями, для различных материалов,

уровень которых необходимо измерять

и контролировать. И самое существенное

отличие разных уровнемеров — это

технологии и принципы их работы, от

которых также зависит применение

приборов, качество их работы, стоимость

и доступность.

а

сегодняшний день уровнемеров существует

огромное множество, с различными

функциями, для различных материалов,

уровень которых необходимо измерять

и контролировать. И самое существенное

отличие разных уровнемеров — это

технологии и принципы их работы, от

которых также зависит применение

приборов, качество их работы, стоимость

и доступность.

Виды уровнемеров:

Визуальные — являются наиболее простым видом измерителей уровня. Их работа основана на принципе сообщающихся сосудов, а за уровнем жидкости следят напрямую через водомерное стекло.

Механические уровнемеры — в которых отсчет уровня происходит: либо по оценке положения предмета на поверхности жидкости относительно двух точек измерений — это поплавковые уровнемеры; либо по оценке уровня жидкости, вытесненной при погружении предмета (закон Архимеда) — буйковые уровнемеры.

Гидростатические уровнемеры — принцип действия основан на уравновешивании давления столба измеряемой жидкости и столба жидкости, которая заполняет измерительный прибор на каком-либо производстве.

Э лектрические

уровнемеры промышленной специализации

делятся на емкостные и омические.

лектрические

уровнемеры промышленной специализации

делятся на емкостные и омические.

Акустические уровнемеры — принцип действия основан на измерении времени отражения звуковых колебаний от поверхности раздела газ — контролируемая среда. Разновидностью акустических уровнемеров являются ультразвуковые уровнемеры.

Наиболее современным является радарный уровнемер. Принцип действия его основан на измерении времени переотражения от поверхности раздела газ — контролируемая среда высокочастотных радиоволн. Последний тип уровнемера позволяет производить измерение уровня, как жидкостей, так и сыпучих тел. При этом его можно использовать и при измерении уровня агрессивных сред, например кислот, расплавленной серы, аммиака и т.д.

П о

принципу действия эти уровнемеры

разделяются на визуальные, поплавковые,

гидростатические, электрические,

ультразвуковые, радиоизотопные.

о

принципу действия эти уровнемеры

разделяются на визуальные, поплавковые,

гидростатические, электрические,

ультразвуковые, радиоизотопные.

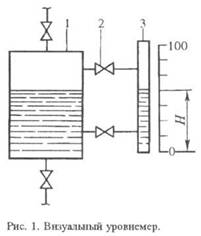

Визуальные уровнемеры (рис. 1) – простейшие измерители уровня жидкости. К технологическому аппарату 1 через запорные вентили 2 подсоединено указательное стекло (трубка 3). Аппарат и трубка представляют собой сообщающиеся сосуды, поэтому уровень H жидкости в трубке всегда равен ее уровню в аппарате и отсчитывается по шкале.

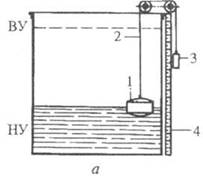

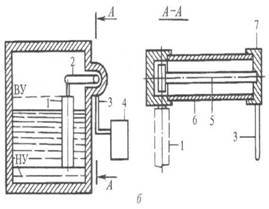

Поплавковые уровнемеры. Чувствиельный элемент – поплавок, находящийся на поверхности жидкости (рис. 2, а). Поплавок 1 уравновешивается грузом 3, который связан с поплавком гибким тросом 2. Уровень жидкости определяется положением груза относительно шкалы 4. Пределы измерений устанавливают в соответствии с принятыми значениями верхнего и нижнего уровней.

Значительно надежнее тонущие поплавки – массивные буйки (рис. 2, б). При изменении уровня жидкости по закону Архимеда изменяется действующая на конец рычага 2 выталкивающая сила (вес буйка 1). Соотв. изменяющийся момент сил, действующих на рычаг 2, от буйка передается через вал 5, закрепленный в донышке 7, на трубку 6 и уравновешивается моментом ее скручивания. Изменение угла скручивания трубки пропорционально величине уровня.

Рисунок 2. – Поплавковые уровнемеры: а – с плавающим поплавком; б – с тонущим поплавком

Гидростатические

уровнемеры. Их действие основано на

уравновешивании давления столба

жидкости p в аппарате (хранилище)

давлением столба жидкости, заполняющей

измерит, прибор, или пружинным механизмом.

Гидростатические

уровнемеры. Их действие основано на

уравновешивании давления столба

жидкости p в аппарате (хранилище)

давлением столба жидкости, заполняющей

измерит, прибор, или пружинным механизмом.

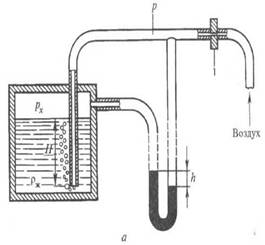

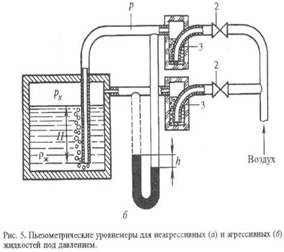

Пьезометрические уровнемеры (рис. 4) основаны на принципе гидравлического затвора (обычно водяного). Для измерения уровня используют воздух или инертный газ, который под давлением продувают через слой жидкости. Кол-во воздуха ограничивают диафрагмой 1 или регулирующими вентилями 2 так, чтобы скорость движения его в трубопроводе была минимальна (с целью уменьшения потерь на трение). Для контроля расхода воздуха устанавливают спец. стаканчики 3 или ротаметры. В случае измерения уровня агрессивных жидкостей необходимо подводить воздух в обе линии, подсоединяемые к дифманометру. Пьезометрические приборы широко применяются для измерения уровня жидкости в подземных резервуарах.

40) Счётчик учёта молока – это обязательный элемент на молочной ферме, с помощью которого осуществляется контроль объёма произведённой продукции. Сбои в его работе могут привести к значительным экономическим последствиям и ошибкам в планировании. Поэтому так важно, чтобы на предприятии были установлены качественные счётчики.

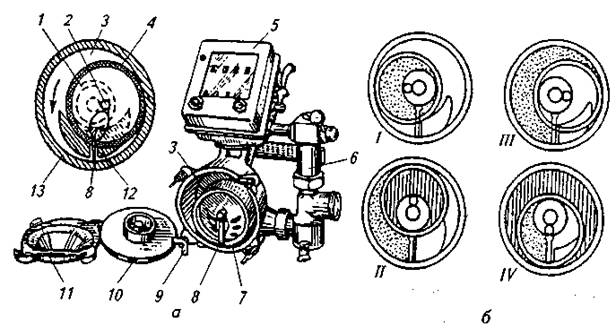

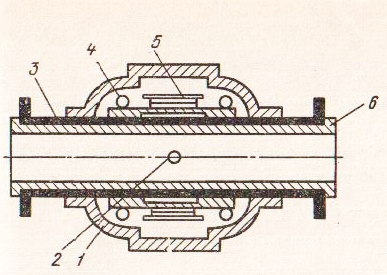

С четчик

с кольцевым поршнем (рис. 1) применяют

для измерения объема молока в потоке.

Он имеет измерительную камеру,

образованную двумя концентрическими

цилиндрами, корпусом счетчика и поршнем.

Камера разделена перегородкой. По обе

ее стороны имеются серповидные входное

и выходное отверстия. Поршень представляет

собой кольцо цилиндрической формы с

поперечной перегородкой с отверстиями.

В вертикальный разрез поршня входит

радиальная перегородка. В центре

поперечной перегородки укреплена

цапфа, которая движется в кольцевом

пространстве. Под давлением молока,

поступающего через входное отверстие,

поршень перемещается в камере. Его

движение передается счетному механизму

с помощью магнитной муфты, представляющей

собой два постоянных магнита. Один из

них жестко связан с цапфой измерительной

камеры, другой — с валом счетного

механизма. Относительная погрешность

измерения ±0,2...0,5%.

четчик

с кольцевым поршнем (рис. 1) применяют

для измерения объема молока в потоке.

Он имеет измерительную камеру,

образованную двумя концентрическими

цилиндрами, корпусом счетчика и поршнем.

Камера разделена перегородкой. По обе

ее стороны имеются серповидные входное

и выходное отверстия. Поршень представляет

собой кольцо цилиндрической формы с

поперечной перегородкой с отверстиями.

В вертикальный разрез поршня входит

радиальная перегородка. В центре

поперечной перегородки укреплена

цапфа, которая движется в кольцевом

пространстве. Под давлением молока,

поступающего через входное отверстие,

поршень перемещается в камере. Его

движение передается счетному механизму

с помощью магнитной муфты, представляющей

собой два постоянных магнита. Один из

них жестко связан с цапфой измерительной

камеры, другой — с валом счетного

механизма. Относительная погрешность

измерения ±0,2...0,5%.

Рис. 1. Счетчик с кольцевым поршнем:

А — общий вид: 1 — кольцевое пространство; 2— цапфа; 3 — измерительная камера; 4— кольцевой поршень; 5—счетный механизм; 6—клапан; 7—корпус счетчика; 8— перегородка; 9—зажимная гайка; 10— диск; 11 — крышка; 12— входное отверстие; 13— выходное отверстие; б— схема работы счетчика: I...IV— основные положения кольцевого поршня

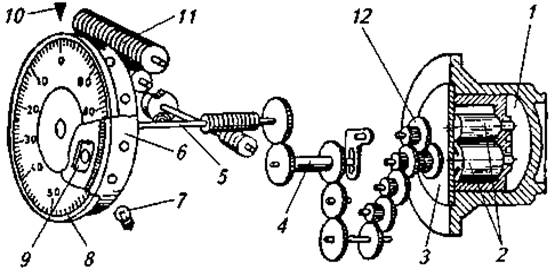

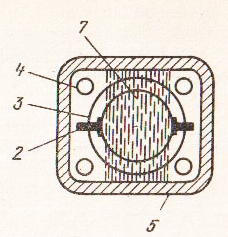

41) Шестеренный счетчик также позволяет измерить количество молока в потоке и состоит из проточной камеры, в которой под напором проходящего молока вращаются овальные шестерни с мелкими зубьями (рис. 2). При повороте шестерни перемещают в сторону выходного патрубка часть молока, ограниченную стенками камеры. Плотное зацепление шестерен между собой, а также минимальный зазор между ними и камерой позволяют исключить переток молока из камер входа и выхода. От счетного механизма камера отделена перегородкой, через которую вращение нижней шестерни передается на ведущий вал счетного механизма. Это достигается с помощью магнитов, один из которых вмонтирован в шестерне счетного механизма, а второй — в торцевой стенке шестерни проточной камеры. С помощью системы передач счетный механизм преобразует частоту вращения шестерен проточной камеры в показания количества молока, прошедшего через счетчик. Кроме того, счетчики такой конструкции могут отмерять заданное количество молока, передавать показания на определенное расстояние и т. д.

Диапазон применения шестеренных счетчиков расширяется благодаря выпуску нескольких типоразмеров с различными производительностью, рабочим давлением и температурой. Допустимая температура измеряемой жидкости 90 °С, давление 700 кПа. Погрешность показаний счетчика ± 0,5 %. Такая точность обеспечивается установкой в напорной линии перед счетчиком воздухоотделителя.

Р ис.

2. Шестеренный счетчик:

ис.

2. Шестеренный счетчик:

1 — камера; 2— шестерни; 3 — перегородка; 4— блок сменных шестерен; 5 — вал; 6— рамка с отверстиями; 7—лампочка; 8— шкала; 9—фотосопротивление; 10— стрелка; 11 — указатель; 12— ведущая шестерня счетного механизма

4 2)

2)

Поплавковые

расходомеры, реализующие принцип

зависимости высоты подъема поплавка

от скорости потока в измерительном

трубопроводе.

Поплавковые

расходомеры, реализующие принцип

зависимости высоты подъема поплавка

от скорости потока в измерительном

трубопроводе.

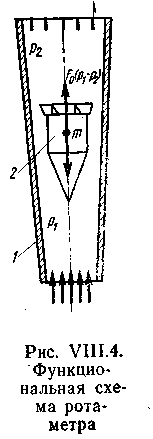

Расходомеры постоянного перепада давления — ротаметры — применяются для измерения расходов однородных потоков чистых и слабозагрязненных жидкостей и газов, протекающих по трубопроводам и не подверженных значительным колебаниям. Ротаметр (рис. VIII.4) представляет собой длинную коническую трубку 1, располагаемую вертикально, вдоль которой под действием движущегося снизу вверх потока перемещается поплавок 2. Поплавок перемещается до тех пор, пока площадь кольцевого отверстия между поплавком и внутренней поверхностью конусной трубки не достигнет такого размера', 'при котором перепад давления по обе стороны поплавка не станет равным расчетному. При этом действующие на поплавок силы уравновешиваются, а поплавок устанавливается на высоте, соответствующей определенному.значению расхода.

Поплавковый расходомер постоянного перепада давления (рис. VIII.5) состоит из поплавка 1 и конического седла 2, расположенных в корпусе прибора (отсчетное устройство на схеме не показано) . Коническое седло выполняет ту же роль, что и коническая трубка ротаметра. Различие заключается в том, что длина и диаметр седла примерно равны, а у ротаметров длина конической трубки значительно больше ее диаметра.

4 3)

Для определения количества молока и

молочных продуктов, сырья и вспомогательных

материалов широко используют устройства

для измерения массы(весы), для определения

объёма(расходомеры-счетчики) и для

подсчета количества штучной

продукции(счетчики).

3)

Для определения количества молока и

молочных продуктов, сырья и вспомогательных

материалов широко используют устройства

для измерения массы(весы), для определения

объёма(расходомеры-счетчики) и для

подсчета количества штучной

продукции(счетчики).

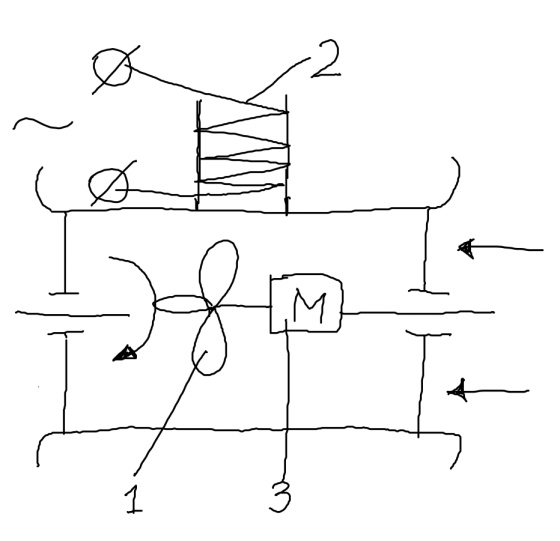

1,4-генераторы, 2,5-детекторы, 3,6-усилители

7,8-преобразователи, 9-смеситель, 10-регистри-

рующий прибор

На рисунке приведена блок-схема ультразвукового расходомера. В трубопроводе размещены две пары ультразвуковых датчиков. Импульсы электрических колебаний поступают на излучатели, где преобразуются в импульсы ультразвуковых колебаний. Импульсы проникают через жидкость и поступают на приемные пьезоэлементы, где преобразуются в импульсы электрических колебаний, которые поступают в детектор. Продолжительность прохождения ультразвукового импульса

t= l/c,

где l- толщина жидкостного слоя, м;

с-скорость звука в жидкости, м/с

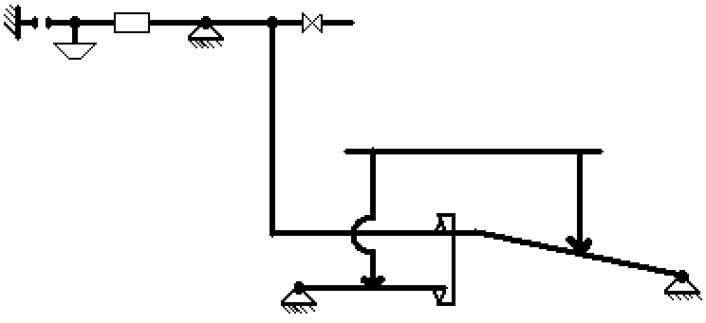

44) 1

-кожух,

2-электроды, 3-труба, 4-обмотка,

-кожух,

2-электроды, 3-труба, 4-обмотка,

5-сердечник, 6-покрытие, 7-электромагнит-

ное поле

Индукционный счетчик (электромагнитный) представляет собой трубу.ю через которую проходит продукт. Внутренняя поверхность трубы покрыта тефлоном, неопреном или небьющимся стеклом. К трубе прикреплен электромагнит, магнитеное поле которого проходит через поток молока. Внутри трубы (заподлицо с внутренней поверхностью) размещены два электрода (металлические). Электродвижущая сила, возникающая между электродами, зависит от скорости потока продукта, являющегося электролитом.

4 5)

5)

1-лопастная турбинка, 2-катушка,

3-магнит

Турбинный счетчик состоит из датчика, расположенного в трубе, частного преобразователя и электронного потенциометра. Частота тока, возникающего в системе магнит катушка, пропорциональна скорости потока. Турбинный счетчик не подвержен прямому влиянию скоростного напора и не реагирует на незначительные колебания температуры молока.

46) Назначение – для определения количества молока и молочных продуктов, сырья и вспомогательных материалов на молочных заводах.

П ринцип

действия весов: грузовая платформа

воспринимает массу материала,

расположенном на ней. Усилие передаётся

рычажной системе к весоизмерительному

механизму и отмечаются на шкале счётного

механизма.

ринцип

действия весов: грузовая платформа

воспринимает массу материала,

расположенном на ней. Усилие передаётся

рычажной системе к весоизмерительному

механизму и отмечаются на шкале счётного

механизма.

Расходомеры: ротаметрические (для подсчёта сливок при сепарировании) и индукционные, а так же турбинные.

Счётчики служат для измерения суммарного количества продукта, протекающего по трубопроводу.

47) Весы бывают рычажные для взвешивания продукта в таре, платформенные для взвешивания больших грузов, рычажные для взвешивания молока и жидких молочных продуктов без тары и конвейерные для непрерывного взвешивания.

П ринцип действия весов: грузовая платформа воспринимает массу материала, расположенном на ней. Усилие передаётся рычажной системе к весоизмерительному механизму и отмечаются на шкале счётного механизма.

Арретир – устройство для запирания коромысло.

Изолир – устройство для запирания грузовой платформы при установки и снятии груза.

48) 1) По способу уравновешивания:

- рычажные весы;

- пружинные весы;

- электромеханические.

2) От способа установки:

- настольные;

- передвежные-платформенные;

- стационарные.

3) От вида указательного устройства:

- гирные;

- шкальные;

- шкально-гирные;

- циферблатные;

- циферблатно-гирные;

- цифровые.

4) По способу взвешивания: в таре, без тары.

5) По принципу действия: периодического и непрерывного.

49) Механические весы - весы, в которых уравновешивание силы тяжести осуществляется с помощью различных механизмов. Различают весы гирные, пружинные, гидравлические, пневматические. Механические весы, в которых взвешивание происходит благодаря взаимодействию системы рычагов и грузов (пружин). Отображение информации о взвешиваемом грузе происходит благодаря перемещению стрелки, которая механически связана с общей системой рычагов. Основные недостатки механических весов:

- частый выход из строя весового механизма;

- подверженность разрушению ржавчиной;

- неудобство считывания показаний;

- большая длительность взвешивания, по сравнению с электронными аналогами;

- потребность в регулярном техническом обслуживании.

Для взвешивания молочных продуктов в таре применяют весы общего назначения (рычажные и циферблатные). Наименьший груз, взвешиваемый на таких весах, обычно составляет 25 кг (погрешность весов ±0,5 кг). На них взвешивают молоко и сливки во флягах, творог в бочках, масло в ящиках и бочках и другие молочные продукты

Рычажные весы с устройством для автоматического определения массы молока. Принцип действия рычажных весов основан на том, что под действием массы продукта, помещенного в грузоприемный бак, через системы рычагов срабатывает механизм циферблатного указателя, на котором указывается количество взвешиваемого продукта.

Эти весы позволяют определять и регистрировать массу отдельных порций продукта, а также суммарную партию продукта, взвешенного на весах за какой-то период времени. Подобная регистрация осуществляется на специальной бумажной ленте.

Циферблатные весы работают следующим образом. Взвешиваемое молоко поступает в резервуар, который при этом опускается. Через систему тяг и рычагов приходит в действие механизм циферблатного указателя. Опорная стойка предназначена для упора горловины фляги при сливе молока (сливок). Молоко выпускается через клапан. Дно резервуара имеет уклон в сторону клапана

50) Электронные весы – принцип действия электронных весов сводится к измерению силы, возникающей при нагружении платформы. Эта сила воздействует на измерительный датчик весов. Электрический сигнал с датчика обрабатывается электроникой, и результат выдается на дисплей. Используемые в весах датчики бывают разных видов, и это во многом определяет характеристики весов.

Электронные весы обладают всеми преимуществами электромеханических, не имеют недостатков механических весов. Они лишены громоздких механических деталей, надежны, точны и долговечны. Их длительный срок эксплуатации объясняется в первую очередь тем, что весы находятся в состоянии равновесия, все механические детали прибора неподвижны, а значит, не изнашиваются. При соблюдении правил их эксплуатации электронных весов они служат неопределенно долго.

Кроме того, одним из значительных достоинств электронных весов является наличие дополнительных функций, таких как: тарирование, определение количества одинаковых предметов, усреднение, контрольное и процентное взвешивание. В процессе взвешивания можно использовать панель управления весов или дистанционный ИК-пульт. Яркий светодиодный дисплей обеспечивает легкость считывания показаний веса. Большинство моделей снабжены интерфейсом для связи с компьютером и ЭККА, что позволяет организовать учет операций взвешивания и маркировку продукции. Преимущества электронных весов перед механическими: Наличие встроенных функций и простых в использовании программ: тарирование, процентное взвешивание, ведение протокола измерений через дополнительный принтер либо компьютер Существенно меньшее влияние оператора на процесс измерения и как следствие уменьшение ошибок измерения Возможность адаптации весов к внешним условиям - цифровое усреднение Возможность измерения в различных единицах - каратах, унциях, тройских унциях и т.д. Существенно меньшие габариты.

Весы для автоматического определения массы молока включают в себя собственно весы, пульт управления и шкаф с электропневматическими клапанами. Корпус установлен на стойках Над корпусом расположен циферблатный указатель, внутри которого помещен датчик регистрирующего прибора с рычажной системой. К последней подвешен грузоприемный бак. На боковой стенке корпуса весов укреплено выпускное устройство, которое имеет диафрагменные приводы выпускных клапанов. К нижней части корпуса прикреплен блок со стержневыми датчиками кондуктометричес кого сигнализатора уровня.

Электроаппаратура весов размещена в пульте управления, над которым помещена панель с кнопками управления и сигнальными лампами.

В распределительной коробке расположены электропневматические клапаны, соединенные воздушными шлангами с выпускными клапанами.

51)Молоко и жидкие молочные продукты без тары взвешивают на рычажных и циферблатных весах с подвесными резервуарами (люльками). Грузоподъемность рычажных весов 50, 100 , 200, 400 кг, циферблатных — 100, 250, 500 кг. Цена наименьшего деления шкалы составляет 0,1% от максимальной грузоподъемности весов. Минимальное количество взвешиваемою продукта — не менее 5% от максимальной грузоподъемности весов. Максимальное количество взвешиваемого продукта не должно превышать 100% грузоподъемности весов.

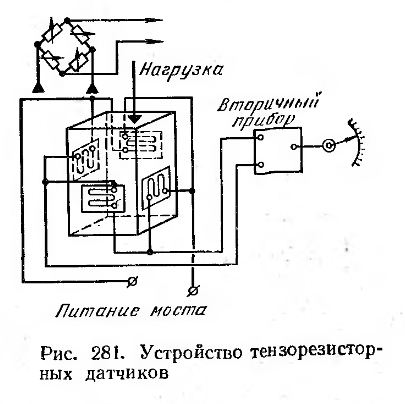

В качестве устройств для определения массы молока, поступающего на молочно-консервные комбинаты, применяют резервуары с тензорезисторными устройствами, которые практически выполняют функции весов. Отличительная особенность этих резервуаров заключается в том, что они снабжены тензометрическими весами. Основа работы этих весов заложена в использовании тензорезисторных датчиков В результате воздействия массы молока, поступившего в резервуар, датчики изменяют величину своего сопротивления, измеряемого автоматическим электронным мостом.

Тензорезисторные датчики, устанавливаемые под опорами резервуара, связаны со вторичным показывающим прибором. Количество датчиков должно соответствовать количеству опор резервуара.

Подобного вида устройства имеют погрешность при максимально допустимой нагрузке до ±0,5%. При этом необходимо соблюдать температуру и влажность окружающего воздуха. Температура воздуха может изменяться от 0 до 50СС. Относительная влажность воздуха для нормальной работы датчиков может составлять 98%, для точных показаний вторичного прибора относительная влажность воздуха не должна превышать 80%.

Пропускная способность весов для молока и жидких молочных продуктов зависит от продолжительности цикла взвешивания, а именно от продолжительности наполнения резервуара продуктом, проведения отсчета массы и продолжительности его слива. Продолжительность наполнения весов можно значительно сократить, применяя флягоопрокидыватели. Продолжительность слива непосредственно зависит от уклона дна резервуара, поэтому при конструировании резервуаров уклон выбирают с учетом физических свойств (вязкости) взвешиваемых продуктов.

5 2)

В качестве устройств для определения

массы молока, поступающего на

молочноконсервные комбинаты, применяют

резервуары с тензорезисторными

устройствами, которые практически

выполняют функции весов. Отличительная

особенность этих резервуаров в том,

что они снабжены тензометрическими

весами. Основа работы этих весов заложена

в использовании тензорезисторных

датчиков. В результате воздействия

массы молока, поступившего в резервуар,

датчики изменяют величину своего

сопротивления, измеряемого автоматическим

электронным насосом. Тензорезисторные

датчики, устанавливаемые под опорами

резервуара, связаны со вторичным

показывающим прибором. Количество

датчиков должно соответствовать

количеству опор резервуара. Имеют

погрешность + -0,5%. Необходимо соблюдать

температуру(от 0 до 50) и влажность(98%)

окружающего воздуха. Пропускная

способность весов зависит от

продолжительности цикла взвешивания(наполнения

резервуара продуктом), проведения

отсчёта массы и продолжительности его

слива. Наполнение можно сократить

применяя флягоопрокидыватели. Слив

зависит от уклона дна, уклон выбирают

в зависимости от физ. св-в продуктов.

Периодического действия.

2)

В качестве устройств для определения

массы молока, поступающего на

молочноконсервные комбинаты, применяют

резервуары с тензорезисторными

устройствами, которые практически

выполняют функции весов. Отличительная

особенность этих резервуаров в том,

что они снабжены тензометрическими

весами. Основа работы этих весов заложена

в использовании тензорезисторных

датчиков. В результате воздействия

массы молока, поступившего в резервуар,

датчики изменяют величину своего

сопротивления, измеряемого автоматическим

электронным насосом. Тензорезисторные

датчики, устанавливаемые под опорами

резервуара, связаны со вторичным

показывающим прибором. Количество

датчиков должно соответствовать

количеству опор резервуара. Имеют

погрешность + -0,5%. Необходимо соблюдать

температуру(от 0 до 50) и влажность(98%)

окружающего воздуха. Пропускная

способность весов зависит от

продолжительности цикла взвешивания(наполнения

резервуара продуктом), проведения

отсчёта массы и продолжительности его

слива. Наполнение можно сократить

применяя флягоопрокидыватели. Слив

зависит от уклона дна, уклон выбирают

в зависимости от физ. св-в продуктов.

Периодического действия.

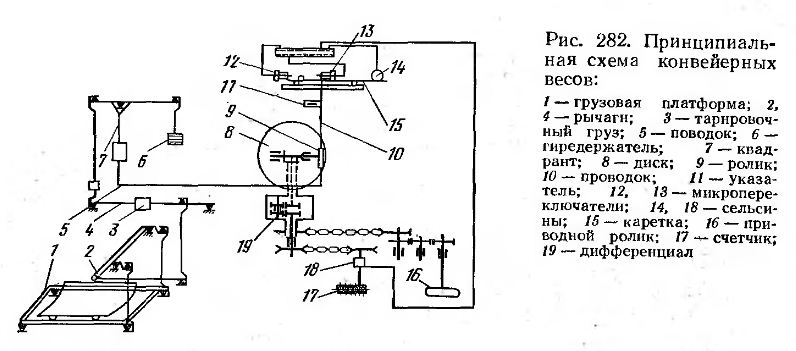

5 3)

Для непрерывного взвешивания применяют

конвейерные весы. Весовая система их

включает грузоприёмный узел, рычажную

систему и весоизмерительный механизм

маятникового типа с постоянным

уравновешиванием (квадрант). Масса

материала расположенного на ленте

конвейера, при прохождении участка

ленты по грузовой платформе 1 воспринимается

двумя весовыми опорами, закреплёнными

на ней. Каждое отклонение квадранта

из-за увеличения нагрузки на платформу

вызывает поворот ролика интегратора

около вертикальной оси. Каждому положению

квадранта соответствует определённое

расстояние между фрикционной точкой

ролика интегратора и центром диска.

При этом угловая скорость ролика

пропорциональна массе материала, что

и отмечается на циферблате весов.

3)

Для непрерывного взвешивания применяют

конвейерные весы. Весовая система их

включает грузоприёмный узел, рычажную

систему и весоизмерительный механизм

маятникового типа с постоянным

уравновешиванием (квадрант). Масса

материала расположенного на ленте

конвейера, при прохождении участка

ленты по грузовой платформе 1 воспринимается

двумя весовыми опорами, закреплёнными

на ней. Каждое отклонение квадранта

из-за увеличения нагрузки на платформу

вызывает поворот ролика интегратора

около вертикальной оси. Каждому положению

квадранта соответствует определённое

расстояние между фрикционной точкой

ролика интегратора и центром диска.

При этом угловая скорость ролика

пропорциональна массе материала, что

и отмечается на циферблате весов.

5 4)

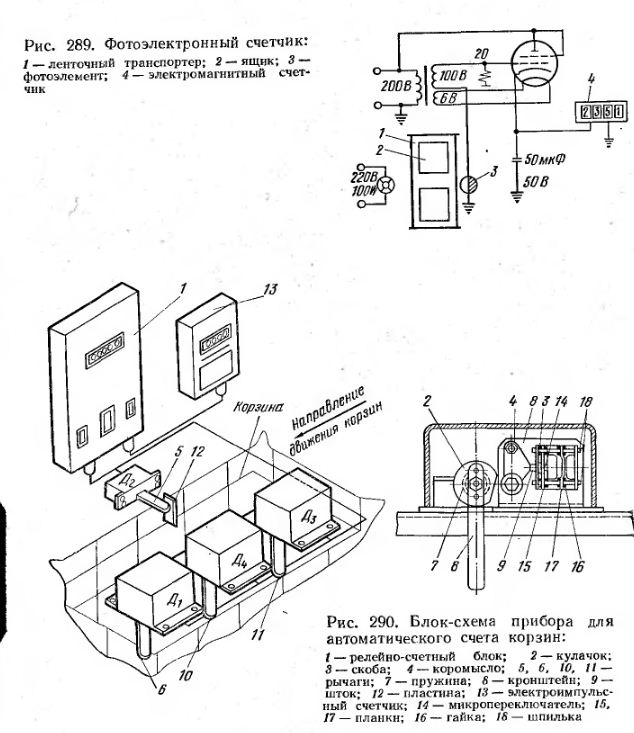

Счётчики для подсчёта штучной продукции

бывают механические, электрические,

фотоэлектронные. Совершенные-фотоэлектронные.

Фотоэлемент 3 пропускает электрический

ток только при воздействии на него

света. Груз, перемещаемый транспортёром,

при прохождении фотоэлемента изменяет

интенсивность света, излучаемого

осветительной лампой. Прохождение тока

прерывается и восстанавливается в

интервалах между грузами. Импульс

изменения тока ламповым усилителем

приводит в действие регистрирующий

прибор. Для учёта корзин используют

механический счётчик корзин,

блок-схема на рисунке. Основными

элементами являются 4 электромеханических

датчика(Д1Д2Д3Д4)

релейно-счётного блока 1. Электромеханический

датчик Д2 отличается от других

наличием пластины 12. При движении корзин

рычаги 5,6,10,11 отклоняются. При этом рычаг

6 поворачивает кулачок 2, сидящий с ним

на одном валу. Кулачок 2 действует на

коромысло 4, которое закреплено на

кронштейне 8, перемещающем шток 9. Через

рамку этот шток действует на два

микропереключателя 14. Подвижная система

рамки состоит из скобы 3, двух шпилек

18 и планок 15 и 17, которые закреплены на

ней гайками 16. Одновременное использование

двух микропереключателей обеспечивает

более надёжную работу счётчик.

Микропереключатели преобразуют

перемещение рычагов датчиков в

электрические импульсы, которые

передаются на релейно-счётный блок.

4)

Счётчики для подсчёта штучной продукции

бывают механические, электрические,

фотоэлектронные. Совершенные-фотоэлектронные.

Фотоэлемент 3 пропускает электрический

ток только при воздействии на него

света. Груз, перемещаемый транспортёром,

при прохождении фотоэлемента изменяет

интенсивность света, излучаемого

осветительной лампой. Прохождение тока

прерывается и восстанавливается в

интервалах между грузами. Импульс

изменения тока ламповым усилителем

приводит в действие регистрирующий

прибор. Для учёта корзин используют

механический счётчик корзин,

блок-схема на рисунке. Основными

элементами являются 4 электромеханических

датчика(Д1Д2Д3Д4)

релейно-счётного блока 1. Электромеханический

датчик Д2 отличается от других

наличием пластины 12. При движении корзин

рычаги 5,6,10,11 отклоняются. При этом рычаг

6 поворачивает кулачок 2, сидящий с ним

на одном валу. Кулачок 2 действует на

коромысло 4, которое закреплено на

кронштейне 8, перемещающем шток 9. Через

рамку этот шток действует на два

микропереключателя 14. Подвижная система

рамки состоит из скобы 3, двух шпилек

18 и планок 15 и 17, которые закреплены на

ней гайками 16. Одновременное использование

двух микропереключателей обеспечивает

более надёжную работу счётчик.

Микропереключатели преобразуют

перемещение рычагов датчиков в

электрические импульсы, которые

передаются на релейно-счётный блок.

55) Под емкостью общего назначения понимают такую упаковку из гофрированного картона, которая после заполнения товаром закрывается крышкой и не требует двойного закупорочного шва. Этот вид тары предназначен для самых разнообразных типов товара. Изготавливаются емкости общего назначения из разных сортов гофрокартона, обычно трех- и пяти-, реже, семислойного. Их отличает прочность, легкость и дешевизна, свойственные всей упаковочной продукции из гофрированного картона. Так же термин "емкость общего назначения" применяется для обозначения пластиковой и полиэтиленовой упаковки. Здесь под емкостью общего назначения понимаются бочки, ступы и прочие емкости, которые могут быть использована для пищевой и любой другой продукции. Такие емкости, как правило, могут быть использованы многократно, так как обладают достаточным запасом прочности для многократного использования, их конструкция делает возможной их перевозку одним или разными видами транспорта без промежуточной разгрузки, и в том числе позволяют легко и быстро осуществлять перегрузку с одного вида транспорта на другой. Кроме того емкости общего назначения стандартизированы по массе брутто и габаритам, а также по конструкции

56) Емкости технологического назначения соответствуют технологическим функциям и существенно различаются в конструктивном отношении. Иногда они взаимозаменяемы. В зависимости от назначения различают емкости для биохимических, физико-химических и тепловых процессов.

ЕМКОСТИ ТЕХНОЛОГИЧЕСКОГО НАЗНАЧЕНИЯ