- •Контрольная работа №2 по предмету: «Электрометаллургия стали и спецэлектрометаллургия»

- •Физико-химические процессы вакуумирования при впо. Термодинамика и кинетика дегазации стали. Технологические схемы. Основное оборудование.

- •2. 2 Обработка стали порошкообразными материалами при впо. Введение кальцийсодержащих материалов.

- •3.2 Установка порционного вакуумирования металла. Рафинирование металла от примесей (обосновать). Время обработки.

- •4.2 Агрегаты впо, Классификация. Особенности конструкции, технологические возможности

- •Производство стали с ультранизким содержанием углерода.

- •6.2 Агрегаты комплексной обработки стали (акос). Назначение каждого стенда акос и способы решения технологических задач. Обосновать

- •Организация работы цеха с дсп, впо и мнрс. Определение производительности агрегатов в зависимости от схемы выплавки стали.

- •8.3 Сравнение эффективности процессов сэм. Технико-экономические показатели

- •Особенности рафинирования металла в процессах вакуумной сэм.

- •12.3 Эшп, сущность, формирование и качество слитка, дефекты

- •Пдп, сущность, особенности взаимодействия металла с низкотемпературной плазмой.

- •14. Элп, сущность, условия рафинирования.

- •15. Выбор состава шлака, технология подготовки и формирования шлаковой ванны при эшп

Пдп, сущность, особенности взаимодействия металла с низкотемпературной плазмой.

Плазменно-дуговой переплав (ПДП) применяется для получения стали и сплавов особо высокой чистоты. Источником тепла в установке служит плазменная дуга (рис.). Исходным материалом для получения слитков служит стружка или другие дробленные отходы металлообрабатывающей промышленности. Металл плавится и затвердевает в водоохлаждаемом кристаллизаторе, а образующийся слиток вытягивается вниз. Благодаря высокой температуре из металла интенсивно испаряются сера и фосфор, а также удаляются неметаллические включения.

рис. Схема плазменной дуги

Плазменная плавка специальных сталей и сплавов является одним из важных способов получения металла высокого качества. В плазменных печах источником энергии является низкотемпературная плазма (Т = 105 К). Плазмой называется ионизированный газ, в котором концентрации положительных и отрицательных зарядов равны. Степень ионизации низкотемпературной плазмы близка к 1 %. Низкотемпературная плазма получается при введении в дуговой электрический разряд газообразного вещества. В этом случае газ ионизируется и образуется плазма. В металлургии в качестве плазмообразующего газа чаще всего применяют аргон.

Для плавки стали применяют два типа агрегатов: печи с огнеупорной футеровкой и медным водоохлаждаемым кристаллизатором.

Плазменные печи с огнеупорной футеровкой во многом похожи на дуговые сталеплавильные печи. В отличие от дуговых сталеплавильных печей в плазменной печи вместо графитовых электродов устанавливают один или три плазматрона, что зависит от размеров печи. В печах постоянного тока анодом служит ванна жидкого металла, ток к которой подводится через подовой электрод.

Металлургические возможности плазменных печей с нейтральной атмосферой очень широки и металл можно раскислять, десульфурировать, рафинировать от газов и неметаллических включений, легировать азотом.

Слитки полученные этим способом, имеют высококачественную поверхность.

14. Элп, сущность, условия рафинирования.

Электронно-лучевой переплав (ЭЛП) используют для получения ультрачистых металлов и сплавов. Способ заключается в том, что пучок электронов высокой мощности бомбардирует шихту, расплавляет ее и нагревает до высоких температур в медном водоохлаждаемом кристаллизаторе при глубоком вакууме, т. е. при остаточном давлении 66,6 мПа (5-10-4 мм рт.ст.).

Процесс ЭЛП обеспечивает:

переплав литых и деформированных заготовок (электродов) и шихты любого вида;

получение в водоохлаждаемом кристаллизаторе слитков и фасонных отливок;

выдержку жидкого металла при низком давлении длительное время при любой температуре, при этом достигается высокая степень дегазации и рафинирования металла.

В ЭЛП источником свободных электронов служит накаленная спираль или пластина, т. е. катод, с которого излучается поток электронов (термоэлектродная эмиссия). Скорость электронов в электромагнитном поле между катодом и анодом определяется формулой: v = 593\ U ,

где U — разность потенциалов в ускоряющем поле. Электронный поток за анодом сжимают электромагнитным полем в луч и направляют на металлический электрод или шихту и жидкую ванну. При столкновении луча с металлом выделяется большое количество энергии, под действием которой металл нагревается и плавится. В качестве катодов ЭЛП используют вольфрам и молибден.

В отличие от ВДП, в электронных плавильных установках имеется возможность:

регулировать распределение мощности между переплавляемой заготовкой и жидкой ванной;

концентрировать электронный луч на поверхности жидкой ванны;

нагревать металл до любой температуры;

выдерживать ванну в течение любого времени при значительных низких давлениях.

Слитки ЭЛП отличаются от слитков ВДП более ярко выраженной осевой кристаллизацией и большей степенью рафинирования металла от примесей.

Электронные плавильные установки имеют разные конструкции излучающих устройств. Известны ЭЛП с кольцевым катодом, с радиальной пушкой и с аксиальной пушкой. В ЭЛП с кольцевым катодом (рис. а) излучателем электронов является кольцо из вольфрамовой проволоки, через которое пропускают переменный ток от на-кального трансформатора.

К катоду, расходуемому электроду и ванне металла в кристаллизаторе подводят ток от полюсов высоковольтного выпрямителя (положительный потенциал к металлу). Излучаемый поток электронов формируют окружающим катод фокусирующим устройством в электронный луч, который направляют на поверхность расходуемого электрода и жидкой ванны в кристаллизаторе. Установки с кольцевым катодом просты в изготовлении, имеют меньший (на 10-15%) удельный расход электроэнергии и более высокий к.п.д. Однако распространения они не получили ввиду близкого расположения катода к поверхности нагреваемого металла и бьльшей вероятности (из-за повышенного газовыделения) перехода электронного разряда в дуговой, выводящий катод из строя, а также попадания на катод паров жидкого металла, снижающих его эмиссионную способность.

Более широкое распространение получили ЭЛП с радиальными пушками (устройствами для формирования электронного луча). Отличие их заключается в том, что катод изготовляют не в виде отдельного кольца, а расчлененным на несколько участков, работающих параллельно, и положительный потенциал прикладывают не к нагреваемому металлу, а к специальному ускоряющему электроду - аноду, в котором имеется узкая щель для прохождения электронного луча.

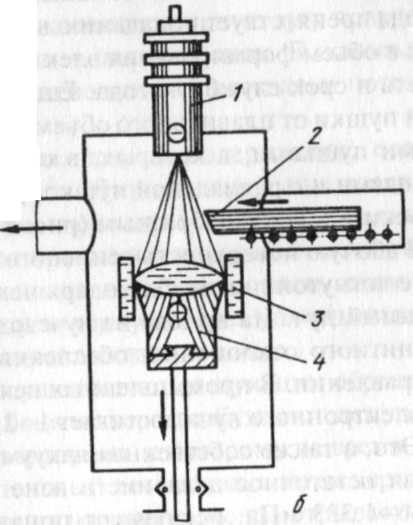

Рис Схема электронно-лучевой печи: а - с кольцевым катодом ( 1- расходуемый электрод; 2 - кольцевой катод; 3 - экран; 4 - водоохлаждаемый кристаллизатор; 5- наплавляемый слиток ); б-с аксиальной пушкой 1аксиальная пушка; 2 - переплавляемый металл, 3 - водоохлаждаемый кристаллизатор; 4- наплавляемый слиток )

Определение катода от плавильного пространства узкой щелью анода препятствует попаданию выделяющихся из металла газов и паров в объем формирования электронного луча, что повышает надежность и срок службы катода. Еще большая независимость электронной пушки от плавильного объема ЭЛП достигнута в печах с аксиальными пушками, в которых, в отличие от установок с кольцевыми катодами и с радиальной пушкой, электронный луч формируется не плоским, а конусообразным (рис., б).

Рабочую поверхность основного катода таких печей выполняют в виде вогнутой линзы, благодаря чему формируют сходящийся электронный луч. На выходе из лучевода располагают систему электромагнитного отклонения, обеспечивающую поворот луча в нужном направлении. В промышленных печах с аксиальными пушками длина электронного луча достигает 1-2 м.

Это, а также собственная вакуумная система пушек, обеспечивающая остаточное давление в зоне формирования луча в пределах 0,666—1,333 мПа, исключают попадание в эту зону паров металла. Срок службы катодов в аксиальных пушках составляет сотни часов. Для промышленных печей используют аксиальные пушки разного типа, мощностью от 100 до 7500 кВт. ЭЛП получили распространение в металлургии тугоплавких металлов и для рафинирующего переплава различных марок стали и сплавов.

Электронно-лучевую плавку применяют для получения очень чистых по кислороду, азоту и неметаллическим включениям сплавов, шарикоподшипниковой стали для скоростных подшипников, а также жаропрочных, коррозионностойких и прецизионных сплавов.

Работы по совершенствованию конструкций электронно-лучевых печей и технологического процесса осуществляют в направлении увеличения производительности, повышения к.п.д. и снижения стоимости передела. В этой связи весьма перспективными представляются установки с, так называемым, холодным подом. Установки могут работать в непрерывном цикле с подачей металлического полупродукта и поддержанием оптимальных условий рафинирования расплава электронными пушками в отдельных зонах.