- •Контрольная работа №2 по предмету: «Электрометаллургия стали и спецэлектрометаллургия»

- •Физико-химические процессы вакуумирования при впо. Термодинамика и кинетика дегазации стали. Технологические схемы. Основное оборудование.

- •2. 2 Обработка стали порошкообразными материалами при впо. Введение кальцийсодержащих материалов.

- •3.2 Установка порционного вакуумирования металла. Рафинирование металла от примесей (обосновать). Время обработки.

- •4.2 Агрегаты впо, Классификация. Особенности конструкции, технологические возможности

- •Производство стали с ультранизким содержанием углерода.

- •6.2 Агрегаты комплексной обработки стали (акос). Назначение каждого стенда акос и способы решения технологических задач. Обосновать

- •Организация работы цеха с дсп, впо и мнрс. Определение производительности агрегатов в зависимости от схемы выплавки стали.

- •8.3 Сравнение эффективности процессов сэм. Технико-экономические показатели

- •Особенности рафинирования металла в процессах вакуумной сэм.

- •12.3 Эшп, сущность, формирование и качество слитка, дефекты

- •Пдп, сущность, особенности взаимодействия металла с низкотемпературной плазмой.

- •14. Элп, сущность, условия рафинирования.

- •15. Выбор состава шлака, технология подготовки и формирования шлаковой ванны при эшп

Производство стали с ультранизким содержанием углерода.

Для производства стали с ультранизким содержанием углерода применяют циркуляционное и порционное вакуумирование, а также процессы VAD и VOD с использованием в каждом из этих процессов специальных технологических приемов.

При содержании углерода < 0,1 % скорость его окисления определяется массопереносом углерода и может быть описана уравнением (20), в котором (в рассматриваемом случае) С - содержание углерода. В соответствии с уравнением (20) для глубокого обезуглероживания необходимо обеспечить высокую интенсивность массопереноса k и большую относительную поверхность металла F/V.

При циркуляционном вакуумировании интенсивность массопереноса можно увеличить, увеличивая скорость рециркуляции металла в процессе обработки. Скорость рециркуляции v пропорционально внутреннему диаметру подъемного патрубка D в степени 1,8 (v = cD1,8). Поэтому для увеличения скорости рециркуляции и соответственно интенсификации массопереноса углерода с целью глубокого обезуглероживания увеличивают диаметр подъемного патрубка.

Эффективным способом повышения коэффициента массопереноса k при циркуляционном вакуумировании является также увеличение скорости подачи аргона. Поэтому при производстве ультранизкоуглеродистой стали эту скорость доводят до 0,05 м3/(т·мин). При этом в течение 20 мин удается получить С < 0,0015 %.

Коэффициент массопереноса k пропорционален мощности перемешивания: k = уе16, где у - константа; е - удельная энергия перемешивания, Вт/т. В случае перемешивания газом энергия перемешивания пропорциональна скорости подвода газа. Следовательно, чтобы, например, удвоить коэффициент массопереноса k скорость подвода газа необходимо увеличить в 64 раза. В процессе циркуляционного вакуумирования это невозможно. Поэтому необходимо использовать и другие методы увеличения константы скорости обезуглероживания. Для этого можно увеличить поверхность раздела газ-металл, роль которой значительно возрастает при особо низком содержании углерода вследствие малой вероятности не только гомогенного, но и гетерогенного зарождения пузырей СО на межфазной поверхности и их замедленного роста.

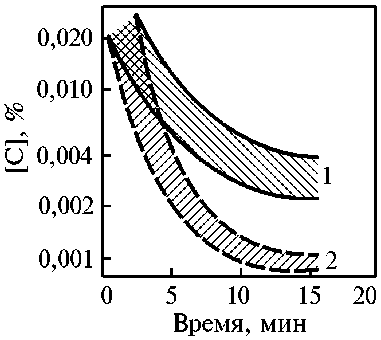

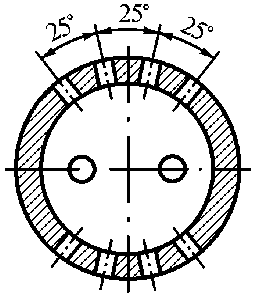

В промышленных условиях опробовали продувку через восемь сопел из нержавеющей стали, расположенных в нижней части боковой стенки вакуум-камеры (рис. 1). Расход аргона, вдуваемого во всасывающий патрубок, составлял 2,5 м3/мин, а вдуваемого в вакуум-камеру через сопла 0,8 м3/мин. Так как коэффициент массопереноса пропорционален мощности перемешивания лишь в степени 1/6, вдувание такого количества аргона в вакуум-камеру не оказало заметного влияния на скорость циркуляции. Между тем, такая продувка существенно повлияла на скорость и степень обезуглероживания (рис. 2). Это можно объяснить увеличением поверхности газа при рассредоточенной продувке аргона в вакуум-камеру, которая была в 1,6 раза больше, чем без такой продувки.

Рис. 1. Расположение сопел Рис. 2. Изменение содержания угле-

для вдувания аргона в при- рода в стали в процессе циркуляцион-

донной части вакуум-камеры ного вакуумирования: 1 – обычного;

циркуляционного вакууматора 2 – продувкой аргоном через боковые

придонные фурмы

При обычной технологии порционного вакуумирования сталь с ультранизким содержанием углерода получить очень трудно. Это можно сделать, вдувая в металл, находящийся в вакуум-камере, аргон. При этом, однако, рассредоточенный подвод аргона непосредственно в вакуум-камеру (аналогично циркуляционному вакуумированию) осуществить трудно, не выпуская аргон в атмосферу во время той части цикла, когда металл вытекает из камеры. Поэтому при порционном вакуумировании аргон вдувают в патрубок через четыре расположенные радиально фурмы. Вследствие того что при этом поверхность взаимодействия пузырьков с металлом меньше, чем в рассмотренном выше циркуляционном вакуумировании, меньше и скорость, и степень обезуглероживания. Тем не менее, при значительном расходе аргона и большом количестве циклов обработки можно получить сталь с ультранизким содержанием углерода. Для получения стали с ультранизким содержанием углерода методом вакуум-дуговой дегазации - VAD (англ. Vacuum Arc Degasing) требуется длительная (35-45 мин) обработка в глубоком вакууме (0,2-0,5 кПа) и интенсивное перемешивание аргоном (0,012-0,015 м3/(т·мин)). Продувку металла в ковше в течение всего процесса VAD производят через донные пробки. В процессе вакуумирования содержание кислорода понижается до 0,0015-0,0028 %.

Процесс VAD-PB (англ. PB: Powder Blowing - продувка порошком) по существу разработан с учетом отмеченного выше влияния поверхностного эффекта на обезуглероживание при ультранизком содержании углерода. Особенность этого процесса в том, что в металл (в отличие от процесса VOD) вдувается не газообразный кислород, а являющиеся источником кислорода частицы дисперсной железной руды, т.е. оксидов железа (Fe2O3) на которых происходит зарождение образующихся при окислении углерода пузырьков СО. На этих частицах и в непосредственной близости от них возникает высокий окислительный потенциал, что в условиях чрезвычайно развитой на дисперсных частицах оксидов железа поверхности вызывает интенсивное и глубокое обезуглероживание.

Процесс VAD-PB, как и VOD, проводят рафинированием в ковше, в который сливают расплавленный металл, содержащий менее 0,01% углерода. Ковш помещают в вакуум-камеру, в которой поддерживают давление на уровне 13-50 Па. В днище ковша установлена пористая пробка для продувки металла аргоном. Сверху через крышку вакуум-камеры плотно введены фурма для отбора проб и измерения температуры, а также фурма для вдувания порошка в токе аргона (в процессе VOD она служит для продувки кислородом).

Порошок железной руды (0,4-0,7 кг/(т·мин)) вдувают через фурму, срез которой расположен на высоте 600 мм над поверхностью металла. Расход аргона, используемого в качестве несущего газа, составляет 0,10 м3/(т·мин). Для интенсификации процесса и гомогенизации всей массы металла в ковше в течение всего процесса и 3–4 мин после его завершения и раскисления металл продувают снизу аргоном при расходе 1-2 м3/(т·мин).

Продувка металла в вакууме порошком железной руды (процесс VAD-PB) по сравнению с окислением газообразным кислородом (процесс VOD) обеспечивает более быстрое и более глубокое обезуглероживание при ультранизком содержании углерода. В процессе VAD-PB содержание углерода в конце продувки понижается до (6–10)–4 %, тогда как при процессе VOD оно менее 10–3 % не понижалось.

Ультранизкое содержание серы ((2-4)-10~4 %) в процессе VAD-PB достигается продувкой металла порошком смеси CaO-CaF2. Коэффициент распределения серы между шлаком основностью 2Д и металлом достигает при этом 200-400, что выше, чем при обычной продувке аргоном через пористые пробки.

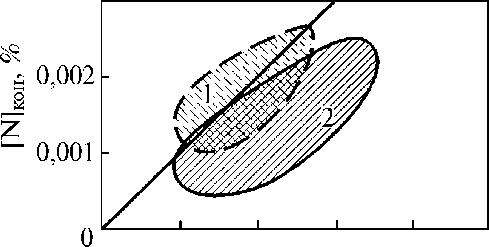

Рис. . Содержание азота в стали после циркуляционного вакуумирования с расходом аргона: 1 — 0,0082; 2- 0,03-0,05 м /(тмин)

Получение ультранизкого содержания азота в стали в значительной мере задача конвертерных процессов. Вместе с тем обработкой в вакууме (циркуляционное вакуумирование, процесс VAD) с интенсивной продувкой аргоном удается понизить содержание азота до < 0,003 % (рис.). Для лучшей деазотации необходимо понизить активность кислорода в металле.