- •1 Исходные данные

- •2 Выбор электродвигателя и кинематический расчёт

- •3 Расчёт зубчатых передач редуктора

- •3.3 Ориентировочный расчет валов редуктора

- •4 Подбор подшипников

- •5 Проверка прочности шпоночных соединений

- •6 Уточнённый расчёт валов

- •7 Конструктивные размеры зубчатых колёс

- •8 Размеры элементов корпуса и крышки редуктора

- •9 Смазка зубчатых колёс

- •10 Выбор муфты

- •11 Сборка и эксплуатация редуктора

СОДЕРЖАНИЕ

Введение 3

1. Исходные данные 4

2. Выбор электродвигателя и кинематический расчёт 5

3. Расчёт зубчатых передач редуктора 6

3.1 Расчёт тихоходной ступени 7

3.2 Расчёт быстроходной ступени 10

3.3 Ориентировочный расчет валов редуктора 13

4. Подбор подшипников 15

5. Проверка прочности шпоночных соединений 19

6. Уточнённый расчёт валов 20

7. Конструктивные размеры зубчатых колёс 28

8. Размеры элементов корпуса и крышки редуктора 29

9. Смазка зубчатых колёс 30

10. Выбор муфты 31

11. Сборка и эксплуатация редуктора 32

Заключение 34

Список использованных источников 35

ВВЕДЕНИЕ

Создание машин, отвечающих потребностям народного хозяйства и промыш-ленности, должно предусматривать их наибольший экономический эффект и высокие технико-экономические и эксплуатационные показатели.

Основные требования, предъявляемые к создаваемой машине: высокая произ-водительность, надёжность, технологичность, ремонтопригодность, минимальные габариты и масса, удобство эксплуатации, экономичность.

Транспортирующие машины являются неотъемлемой частью производственного процесса современного предприятия. По принципу действия подъемно-транспортные машины разделяют на две самостоятельные конструктивные группы: машины периодического и непрерывного действия. К первым относятся грузоподъёмные краны всех типов, лифты, средства напольного транспорта (тележки, погрузчики, тягачи), подвесные рельсовые и канатные дороги (периодического действия), скреперы и другие подобные машины, а ко вторым (их также называют машинами непрерывного транспорта и транспортирующими машинами) – конвейеры различных типов, устройства пневматического и гидравлического транспорта и подобные им транспортирующие машины.

Машины непрерывного действия характеризуются непрерывным перемещением насыпных или штучных грузов по заданной трассе без остановок для загрузки или разгрузки. Благодаря этому машины непрерывного действия имеют высокую производительность, что очень важно для современных предприятий с большими грузопотоками.

1 Исходные данные

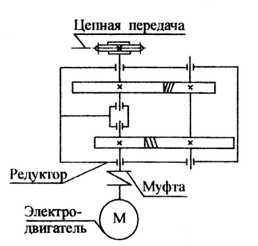

Спроектировать привод к цепному конвейеру по схеме на рисунке 1.

-

окружное усилие на тягловых звездочках

-

окружная скорость звездочек

-

шаг тяговых цепей

-

число зубьев звездочек

Рисунок 1 – Привод цепного конвейера.

2 Выбор электродвигателя и кинематический расчёт

По кинематической схеме определяем общий КПД привода:

где

- КПД муфты [2, стр.7, таблица 1.1].;

- КПД муфты [2, стр.7, таблица 1.1].;

-

КПД закрытой цилиндрической передачи;

-

КПД закрытой цилиндрической передачи;

-

КПД одной пары подшипников качения;

-

КПД одной пары подшипников качения;

-

КПД открытой цепной передачи [1, стр.5,

таблица 1.1].

-

КПД открытой цепной передачи [1, стр.5,

таблица 1.1].

Требуемая мощность электродвигателя:

Выбираем

двигатель АОС2-32-6 со скоростью вращения

вала

и мощностью

и мощностью

Окружная скорость звездочек:

Выразим из этого выражения частоту вращения тихоходного вала:

Принимаем общее передаточное отношение редуктора равное:

Принимаем

3 Расчёт зубчатых передач редуктора

Разбиваем передаточные отношения редуктора по ступеням:

Быстроходная ступень

(Согласно ГОСТ 2185-66)

(Согласно ГОСТ 2185-66)Тихоходная ступень

(Выбираем нестандартное значение

отношение, так как стандартное не может

обеспечить необходимое передаточное

отношение) [1, стр.36].

(Выбираем нестандартное значение

отношение, так как стандартное не может

обеспечить необходимое передаточное

отношение) [1, стр.36].

Частоты вращения валов:

-

Ведущий (быстроходный) вал

-

Промежуточный

вал

-

Ведомый (тихоходный) вал:

Угловые скорости валов:

-

Ведущий вал

-

Промежуточный вал

-

Ведомый вал

Вращающие моменты на валах редуктора:

-

Быстроходный вал:

-

Промежуточный вал:

-

Тихоходный вал:

Быстроходную передачу принимаем косозубой. Тихоходную – прямозубой.

Материал для шестерни выбираем исходя из желания получить максимально компактный редуктор [1, стр.34].

Выбираем сталь с повышенными механическими свойствами.

Таблица 1. Характеристики материала колес.

-

Шестерни

и

и

Колеса

и

и

Марка стали

40Х

40Х

Термообработка

Улучшение

Нормализация

Предел прочности

Предел текучести

Твердость HB

Пределы выносливости при симметричном цикле изгиба для материала шестерен:

В

качестве расчетного значения принимаем

.

.

Для

материала колес:

Принимаем

.

.

Допустимые

напряжения изгиба для зубьев шестерен,

принимая

:

:

-

для зубьев колес, принимая

:

:

Допустимые

контактные напряжения для колес

при коэффициенте режима

при коэффициенте режима

:

:

3.1 Расчет тихоходной ступени

Определим межосевое расстояние из условия контактной прочности зубьев.

Расчет начинаем с тихоходной ступени, так как она более нагружена. Межосевое расстояние определим по формуле:

где

- для

прямозубых колёс[1, стр.32];

- для

прямозубых колёс[1, стр.32];

коэффициент

ширины венца по межосевому расстоянию

[1,

стр.32];

коэффициент

ширины венца по межосевому расстоянию

[1,

стр.32];

[1,

стр.32].

[1,

стр.32].

Подставляя значения, получим:

Ближайшее

значение межосевого расстояния по ГОСТу

2185-66

[1, стр.36].

[1, стр.36].

Нормальный модуль зацепления принимаем из диапазона:

Принимаем

по

[1, стр.36].

[1, стр.36].

Число зубьев шестерни:

Принимаем

.

.

Число

зубьев колеса:

Принимаем

Принимаем

Проверка по межосевому расстоянию:

Рассчитываем основные размеры шестерни и колеса:

- делительный диаметр шестерни и колеса:

-диаметр вершин шестерни и колеса:

- диаметр впадин шестерни и колеса:

Рассчитываем

ширину венца колеса:

Рассчитываем

ширину венца шестерни:

Окружная скорость колеса:

Назначаем 9-ю степень точности изготовления зубьев зубчатых колес тихоход-ной пары [1, стр.32].

Уточняем коэффициент нагрузки:

При

и несимметричном расположении колес

принимаем

и несимметричном расположении колес

принимаем

при

при

и 9-й степени точности

и 9-й степени точности

Проверим расчетные контактные напряжения при принятых размерах передачи и уточненной величине коэффициента нагрузки:

где

После подстановки имеем:

Перенапряжение составляет:

Знак «-» говорит о том, что перенапряжение отсутствует, а запас по контактным напряжениям составляет 0,24%, что означает практическое равенство допустимых напряжений расчетным.

Силы действующие в зацеплении:

Окружное усилие:

Радиальное усилие

Проверяем прочность зубьев по напряжениям изгиба.

Коэффициенты формы зубьев:

Для

шестерни

;

Для

колеса

Производим сравнительную оценку прочности на изгиб зубьев шестерни и колеса:

Для шестерни:

Для колеса:

Дальнейший расчет ведем по зубу шестерни как менее прочному.

3.2 Расчет быстроходной ступени

Число зубьев и модуль зацепления.

Модуль по нормали:

Принимаем

Число зубьев шестерни:

Принимаем

.

.

Число

зубьев колеса:

Принимаем

Принимаем

Уточняем

угол

:

:

Проверяем условие:

следовательно, условие выполняется.

Основные размеры зубчатой пары:

- делительный диаметр шестерни и колеса:

-диаметр вершин шестерни и колеса:

- диаметр впадин шестерни и колеса:

Рассчитываем

ширину венца колеса:

Рассчитываем

ширину венца шестерни:

Проверка по межосевому расстоянию:

Окружная скорость колеса:

Назначаем 9-ю степень точности изготовления зубьев зубчатых колес быс-троходной пары.

Уточняем коэффициент нагрузки:

При

и несимметричном расположении колес

принимаем

и несимметричном расположении колес

принимаем

при

при

и 9-й степени точности

и 9-й степени точности

Проверим расчетные контактные напряжения при принятых размерах передачи и уточненной величине коэффициента нагрузки:

где

После подстановки имеем:

где

для косозубого колеса (для прямозубого

для косозубого колеса (для прямозубого

)

)

Силы, действующие в зацеплении:

Окружное усилие:

Радиальное усилие

Осевое усилие

Фиктивные числа зубьев:

Проверяем прочность зубьев по напряжениям изгиба.

Коэффициенты формы зубьев:

Для

шестерни

;

;

Для

колеса

Производим сравнительную оценку прочности на изгиб зубьев шестерни и колеса:

Для шестерни:

Для колеса:

Дальнейший расчет ведем по зубу шестерни как менее прочному.