Вопросы:

Основные этапы изготовления и обслуживания изделий машиностроительного производства

Основные виды, качество и технологичность заготовок

Механические свойства материалов

Литейные сплавы

Литейные свойства сплавов

Изготовление отливок в песчаных формах

Литьё по выплавляемым моделям

Литьё в оболочковые формы

Литьё в кокиль

Литьё под давлением

Центробежное литьё

Особенности изготовления отливок из различных сплавов

Выбор способа литья

Виды обработки металлов давлением

Сущность процесса прокатки

Продукция прокатного производства

Прессование

Волочение

Ковка металла

Горячая объёмная штамповка

Холодная листовая штамповка

Сварка плавлением

Сварка давлением

Пайка

Точность обработки и качество обработанной поверхности

Классификация металлорежущих станков

Точение

Сверление

Протягивание

Фрезерование

Шлифование

Хонингование

Суперфиниширование

Полирование

Абразивно – жидкостная отделка

Ответ на вопрос «основные этапы изготовления и обслуживания изделий машиностроительного производства»

См в тетради ибо Дергаев спиздил мою тетрадь

Ответ на вопрос «основные виды, качество и технологичность заготовок»

Основными видами заготовок являются:

А) Сортовой материал, изготовляемый прокатом, волочением и т.п. из черных

металлов и цветных сплавов (прутки круглого, квадратного и шестигранного

сечения, трубы, плоский прокат - листы, полосы, ленты). Некоторые из этих

видов заготовок могут применяться и для ряда неметаллических материалов

(винипласт, гетинакс, текстолит и др.);

Б) Отливки, литые заготовки из чугунных отливок(крышки, втулки), из стальных отливок(корпуса, блоки),из цветных металлов(ручки, задвижки)

В) Полученные обработкой давлением: поковки (свободная ковка)

Г) Штампованные(горячая, холодная)

Д) Из порошковых материалов, получаемые путём горячего прессования(статическим,гидростатическим)

Е) Полученные формообразованием (гибкой и т.д.)

Качество заготовок зависит от большого числа факторов: качества исходных материалов, отработанности самого процесса изготовления, состояния технологического оборудования, оснастки, приспособлений и инструмента, квалификации работающих. Контроль качества заготовок включает в себя проверку их механической прочности, что связано с выполнением химических, металлографических , механических, магнитных и других физических испытаний, и выявлением различных дефектов, а также проверку геометрических размеров заготовок, что связано с линейными и весовыми измерениями.

Технологичность заготовок определяется прежде всего материалом, массой, способом получения, требованиями к прочности, износостойкости, коррозионной стойкости и др.

Заготовка считается технологичной, если при минимальной в данных условиях производства себестоимости она максимально приближена по форме, размерам, свойствам поверхности и материала к задаваемым конструктором на чертеже перечисленным параметрам для детали.

Чем меньше технологических операций требуется для получения из заготовки детали, готовой для установки в сборочную единицу, тем технологичней заготовка в процессе обработки. Поэтому в качестве показателя технологичности заготовки наряду с общими применяют критерий подобия заготовки и детали по форме и размерам.

Ответ на вопрос «механические свойства материалов»

Прочность - свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил.

Упругость – Свойство материала восстанавливать первоначальную форму после воздействия внешних сил

Пластичность- Свойство материалов необратимо деформироваться без разрушения под действием внешних сил

Твёрдость-свойство материалов сопротивляться проникновению в них других более твёрдых тел

Вязкость-способность материала сопротивляться ударным нагрузкам без разрушения

Жидкотекучесть - способность металла заполнять литейную форму.

Усадка-Уменьшение объёма расплавленного материала или сплава при его затвердевании.

Износостойкость-способность материала оказывать сопротивление износу

Ковкость-Способность металлов и сплавов без разрушения изменять свою форму при обработке давлением.

Наибольшее значение имеют такие механические свойства металлов и сплавов как прочность твёрдость пластичность. Вязкость же имеет значение для металлов разрушаюшихся при ударных нагрузках.

Ответ на вопрос «литейные сплавы»

Литейные сплавы – это многокомпонентные вещества металлического свойства, состоящие из смеси основного, (технически чистого) металла и примесей (легирующих элементов), которые придают литейному сплаву определенные заданные свойства. Литейным сплавам можно задать самые разнообразные технически полезные свойства, которые отсутствуют у чистых металлов. Литейные сплавы используются для производства литых деталей методом заливки расплавленного литейного сплава в форму, полость которой имеет конфигурацию производимой детали. После охлаждения залитый литейный сплав становится твердым и сохраняет конфигурацию полости, в которую он заливался. Деталь, полученная подобным способом, называется отливкой.

Для получения отливок существуют различные способы литья:

-в кокиль

-центробежное литье

-в песчаные формы

-под давлением

-в оболочковые формы

-по выплавляемым моделям и др.

Выбор способа литья зависит от требований (геометрическая точность, объем производства, чистота поверхности отливки, себестоимость и т. д.) предъявляемых к механическим и иным свойствам конечного продукта – литой детали.

Литейные сплавы широко используются для производства различных деталей, используемых в промышленности и в быту.

Алюминиевые литейные сплавы, благодаря своей прочности, низкому весу, хорошей электро и теплопроводности, широко применяются в приборостроении, машиностроении, электротехнической и других областях промышленности.

Медные литейные сплавы подразделяются на латуни и бронзы. Бронзы делятся на оловянные (сплавы меди с оловом) и безоловянные (славы меди с алюминием, марганцем, железом, никелем и другими элементами). Латуни – это сплавы литейные меди и цинка, с добавлением кремния, железа, марганца, свинца и др.

Ответ на вопрос «литейные свойства сплавов»

В производстве отливок важную роль играют литейные свойства сплавов, обеспечивающие хорошее заполнение литейной формы и получение отливок без дефектов — раковин, трещин и др. К основным литейным свойствам сплавов относятся: жидкотекучесть, заполняемость, усадка и ликвация.

Жидкотекучесть - способность металла заполнять литейную форму

На жидкотекучесть влияют условия плавки и заливки, перегрев металла, насыщение металла посторонними включениями, условия подвода металла к форме.

Например, чем выше температура заливки сплава, тем больше его жидкотекучесть. Жидкотекучесть чугуна увеличивается с увеличением содержания в нем фосфора, кремния и углерода. Сера и марганец понижают жидкотекучесть.

Заполняемость характеризует способность металлов и сплавов воспроизводить контур отливок в особо тонких сечениях, где в значительной степени проявляется действие капиллярных сил. Заполнение тонких сечений отливок — это процесс взаимодействия металла и формы.

Эффективным средством, улучшающим заполнение тонких элементов отливок, является центробежная заливка.

Усадка-Уменьшение объёма расплавленного материала или сплава при его затвердевании.

Усадка — отрицательное явление, потому что при ней изменяются объем и размеры изготовляемых отливок, она является причиной образования в отливках усадочных раковин, пористости, внутренних напряжений, вызывающих появление коробления и трещин.

Ликвация — неоднородность химического состава сплава в различных частях сечения отливки, возникающая при его кристаллизации. Наиболее заметна ликвация в массивных сечениях отливки.

Ответ на вопрос «Изготовление отливок в песчаных формах»

Для изготовления отливок применяют литейную форму, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн.

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

Литейная форма обычно состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси. Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки).

Литейную форму заливают расплавленным металлом через литниковую систему.

Литниковая система – совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы. Основными элементами являются: литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам; шлакоуловитель 12, с помощью которого удерживается шлак и другие неметаллические примеси; питатель 13 – один или несколько, через которые расплавленный металл подводится в полость литейной формы.

Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служат прибыли или выпор 4. Для вывода газов предназначены и вентиляционные каналы 9.

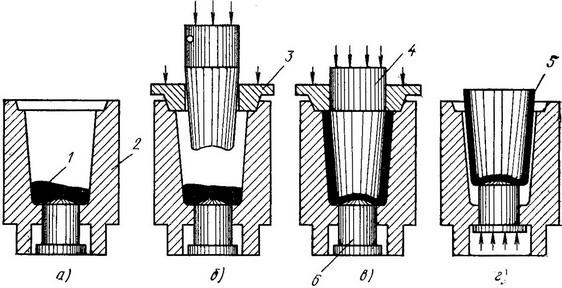

Ответ на вопрос «Литьё по выплавляемым моделям»

Литьё по по выплавляемой модели — применяется в случаях изготовления деталей высокой точности (например лопатки турбин и т. п.) Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска) изготавливается точная модель изделия и литниковая система.. В настоящее время в ЛВМ нашли применения кремнезоли не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц и т. д. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС.Таким образом получаем отливку.

Ответ на вопрос «Литьё в оболочковые формы».

Литьё в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы).

Оболочковую форму получают одним из двух методов. Смесь насыпают на металлическую модель, нагретую до 300 °C, выдерживают в течение нескольких десятков секунд до образования тонкого упрочнённого слоя, избыток смеси удаляют. При использовании плакированной смеси её вдувают в зазор между нагретой моделью и наружной контурной плитой. В обоих случаях необходимо доупрочнение оболочки в печи (при температуре до 600-700 °C) на модели. Полученные оболочковые полуформы скрепляют, и в них заливают жидкий сплав. Во избежание деформации форм под действием заливаемого сплава перед заливкой их помещают в металлический кожух, а пространство между его стенками и формой заполняют металлической дробью, наличие которой воздействует также на температурный режим охлаждающейся отливки.

Этим способом изготавливают различные отливки массой до 25 кг. Преимуществами способа являются значительные повышение производительности по сравнению с изготовлением отливок литьём в песчаные формы, управление тепловым режимом охлаждения отливки и возможность механизировать процесс.

Ответ на вопрос «Литьё в кокиль»

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести.

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и др. сплавов. Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45 % всех отливок из этих сплавов получают в кокилях. При литье в кокиль расширяется диапазон скоростей охлаждения сплавов и образования различных структур. Сталь имеет относительно высокую температуру плавления, стойкость кокилей при получении стальных отливок резко снижается, большинство поверхностей образуют стержни, поэтому метод кокильного литья для стали находит меньшее применение, чем для цветных сплавов. Данный метод широко применяется при серийном и крупносерийном производстве.

Ответ на вопрос «Литьё под давлением»

ЛПД занимает одно из ведущих мест в литейном производстве. Производство отливок из алюминиевых сплавов в различных странах составляет 30—50 % общего выпуска (по массе) продукции ЛПД.

Этим способом изготавливают литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов. Выделяются следующие положительные стороны процесса ЛПД:

Высокая производительность и автоматизация производства, наряду с низкой трудоёмкостью на изготовление одной отливки, делает процесс ЛПД наиболее оптимальным в условиях массового и крупносерийного производств.

Чёткость получаемого рельефа, позволяющая получать отливки с минимальной толщиной стенки до 0,6 мм, а также литые резьбовые профили.

Чистота поверхности на необрабатываемых поверхностях, позволяет придать отливке товарный эстетический вид.

Также выделяют следующие негативное влияние особенностей ЛПД, приводящие к потере герметичности отливок и невозможности их дальнейшей термообработки:

Воздушная пористость, причиной образования которой являются воздух и газы от выгорающей смазки, захваченные потоком металла при заполнении формы. Что вызвано неоптимальными режимами заполнения, а также низкой газопроницаемостью формы.

Усадочные пороки, проявляющиеся из-за высокой теплопроводности форм наряду с затрудненными условиями питания в процессе затвердевания.

Основные параметры, влияющие на процесс заполнения и формирования отливки, следующие:

давление на металл во время заполнения и подпрессовки;

скорость прессования;

конструкция литниково-вентиляционной системы;

температура заливаемого сплава и формы;

режимы смазки и вакуумирования.

Ответ на вопрос «Центробежное литьё»

Центробежный метод литья (центробежное литьё) используется при получении отливок, имеющих форму тел вращения. Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин.

Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом можно получить двухслойные заготовки, что достигается поочерёдной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок.

При этом, как правило, в отливках не бывает газовых раковин и шлаковых включений. Особыми преимуществами центробежного литья является получение внутренних полостей без применения стержней и большая экономия сплава в виду отсутствия литниковой системы. Выход годных отливок повышается до 95 %.

В нашем производстве используют машины с горизонтальными осями вращения. Широким спросом пользуются отливки втулок, гильз и других заготовок, имеющих форму тела вращения, произведенные с помощью метода центробежного литья.

Центробежное литье — это способ получения отливок в металлических формах. При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью).

Ответ на вопрос «Особенности изготовления отливок из различных сплавов»

Изготовление отливок из серого чугуна

Серый чугун является наиболее распространенным материалом для изготовления различных отливок. В сером чугуне углерод содержится в виде графита, который имеет пластинчатую форму. Серый чугун маркируют СЧ10—СЧ25 и т. д. Буквы обозначают принадлежность данного сплава к серым чугунам, цифры показывают временное сопротивление разрыву.

Изготовление стальных отливок

Для изготовления отливок используют углеродистые легированные стали. Литейные стали обозначают аналогично конструкционным сталям. В марках углеродистых литейных сталей 15Л, 20Л—60Л, легированных — ЗОХГСЛ буква Л означает принадлежность к литейным сталям.

Углеродистые литейные стали обладают высокими временными сопротивлением (400—600 МПа), относительным удлинением (10—24 %), ударной вязкостью, достаточной износостойкостью при ударных нагрузках. Основной элемент, определяющий механические свойства углеродистых литейных сталей — углерод. Литейные стали имеют плохие литейные свойства: пониженную жидкотекучесть, значительную усадку (до 2,5 %), что приводит к образованию усадочных раковин и пористости в отливках; стали склонны к образованию трещин.

Изготовление отливок из алюминиевых сплавов

Для изготовления отливок используют алюминиевые сплавы АЛ1—АЛ15 и т. д. Буквы обозначают принадлежность данного сплава к литейным алюминиевым сплавам, цифры — порядковый номер сплава.

Алюминиевые сплавы имеют высокие временное сопротивление (150—340 МПа), относительное удлинение (1,5—12 %) и твердость (НВ 50—90). Кроме того, сплавы АЛ1, АЛ21 и другие имеют высокую теплопрочность, сплавы АЛ8, АЛ13 и другие повышенную коррозионную стойкость в морской воде и хорошо работают при вибрационных нагрузках. Все алюминиевые сплавы хорошо обрабатываются резанием.

Изготовление отливок из медных сплавов

Для изготовления отливок используют медные сплавы, которые делят на бронзы (оловянные и безоловянные) и латуни. ИЗГОТОВЛЕНИЕ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ

Для изготовления отливок используют магниевые сплавы которые обозначают МЛ 1—МЛ19. Буквы обозначают принадлежность данного сплава к литейным магниевым сплавам, цифры — порядковвый номер сплава.

Магниевые сплавы имеют высокие временное сопротивление (150—350 МПа), относительное удлинение (3—9 %) и твердости (НВ 30—70). Магниевые сплавы хорошо работают при динамических нагрузках, имеют удовлетворительную коррозионную стойкость способны работать с высокими нагрузками при температурах 200 - 300 °С, хорошо обрабатываются резанием. Механические свойства магниевых сплавов значительно повышаются после упрочняющей термической обработки.

Ответ на вопрос «Выбор способа литья»

При выборе способа изготовления отливки определяющими факторами являются технические требования, предъявляемые к изделию, и технико-экономические показатели (себестоимость детали в изготовлении, экономически оправданная серийность и др.), учитывающие расход металла, стоимость оборудования и технической оснастки.

Важную роль при выборе способа литья играет серийность производства. Отливки по массе подразделяют на мелкие (до 100 кг), средние (101 – 1000 кг), крупные (1001 – 5000 кг) и очень крупные (свыше 5000 кг). В единичном, мелкосерийном и серийном производствах отливки часто изготавливаются литьем в песчаные формы, по выплавляемым моделям. В крупносерийном и массовом производствах применяют литье под давлением, в кокиль, в оболочковые формы, центробежное литье, литье в сырые песчаные формы, изготавливаемые на формовочных машинах или автоматических линиях, и др. Выбранный способ литья должен обеспечить качественное литье для данного сплава и при проведении последующей термической обработки отливок. Трудность выбора способа литья вызвана тем, что нередко отливка может быть изготовлена сразу несколькими способами, которые обеспечивают требуемые свойства литой детали. В этом случае решающими факторами, обусловливающими выбор рационального способа литья, являются серийность производства и экономичность процесса.

Ответ на вопрос «Виды обработки металлов давлением»

Обработка металлов давлением — технологический процесс получения заготовок или деталей в результате силового воздействия инструмента на обрабатываемый материал.

Виды обработки металлов давлением

Прокатка - процесс пластического деформирования тел, между вращающимися приводными валками.

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы.

Волочение заключается в протягивании заготовки через сужающуюся полость матрицы; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

Ковка-ковкой изменяют форму и размеры заготовки путём последовательного воздействия универсальным инструментом (бойками) на отдельные участки нагретой заготовки

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента — штампа

Листовая штамповка - Листовой штамповкой получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно заготовка деформируется с помощью пуансона и матрицы.

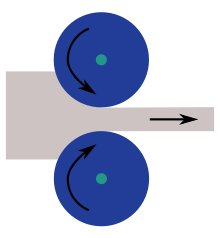

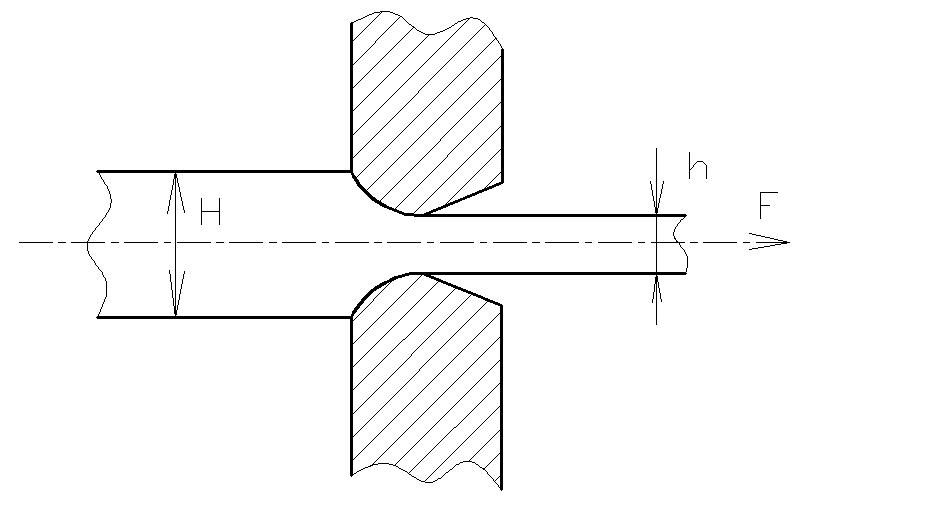

Ответ на вопрос «Сущность процесса прокатки»

Прокатка — процесс пластического деформирования тел, между вращающимися приводными валками. Слова "приводными валками" означают, что энергия необходимая для осуществления деформации передается через валки, соединенные с двигателем прокатного стана. Деформируемое тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения.

Проката относится к числу основных способов обработки металлов давлением. Прокаткой получают изделия (прокат) разнообразной формы и размеров. Как и любой другой способ обработки металлов давлением прокатка служит не только для получения нужной формы изделия, но и для формирования у него определенной структуры и свойств.

Ответ на вопрос «Продукция прокатного производства»

Листовой прокат Листовой прокат из стали и цветных металлов подразделяется на толстолистовой (4…60 мм), тонколистовой (0,2…4мм) и жесть (менее 0,2 мм). Толстолистовой прокат получают в горячем состоянии, другие виды листового проката – в холодном состоянии.

Прокатку листов и полос проводят в гладких валках.

Сортовой прокат- среди сортового проката различают:

1. Заготовки круглого, квадратного и прямоугольного сечения для ковки и прокатки ( профили общего назначения уголок, швеллер, тавр, двутавр);

2. Простые сортовые профили (круг, квадрат, шестигранник, полоса, лента) профили отраслевого назначения (железнодорожные рельсы, автомобильный обод);

3. Фасонные сортовые профили: профили специального назначения (профиль для рессор, напильников).

Трубный прокат

Трубный прокат получают на специальных трубопрокатных станах. Различают бесшовные горячекатаные трубы диаметром 25…550 мм и сварные диаметром 5…2500 мм. Трубы являются продуктом вторичного передела круглой и плоской заготовки.

Общая схема процесса производства бесшовных труб предусматривает две операции: 1– получение толстостенной гильзы (прошивка); 2 – получение из гильзы готовой трубы (раскатка).

Первая операция выполняется на специальных прошивочных станах в результате поперечно-винтовой прокатки. Вторую операцию выполняют на трубопрокатных раскатных станах различных конструкций: пилигримовых, автоматических и др.

Ответ на вопрос «Прессование»

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы. Производится с целью увеличения плотности, изменения формы, разделения фаз материала, для изменения механических или иных его свойств.

Как правило, для прессования применяют прессы высокого давления. Прессование используют в различных отраслях промышленности, а также в сельском хозяйстве.

Ответ на вопрос «Волочение»

Волочение — обработка металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через отверстие, сечение которого меньше сечения заготовки. В результате поперечные размеры изделия уменьшаются, а длина увеличивается. Волочение широко применяется в производстве пруткового металла, проволоки, труб и другого. Производится на волочильных станах, основными частями которых являются волоки и устройство, тянущее через них металл.

Волочильный стан — машина для обработки металлов волочением.

Волочильный стан состоит из двух основных элементов:

рабочего инструмента — волоки

тянущего устройства, сообщающего обрабатываемому металлу движение через волоку.

Вращение от двигателя к тянущему устройству передаётся через редуктор. При волочильном стане имеется ряд вспомогательных устройств для механизации и автоматизации производства.

Ответ

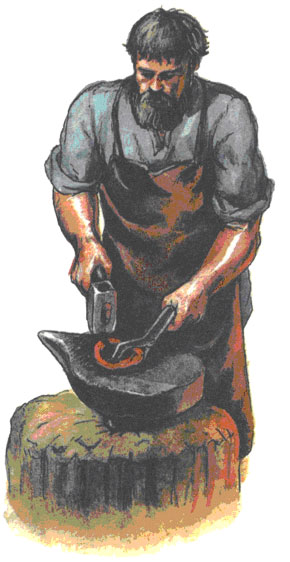

на вопрос «Ковка металла»

Ответ

на вопрос «Ковка металла»

Ковка - способ обработки металла в горячем или холодном состоянии под воздействием давления, создаваемого с помощью молота, пресса или другого приспособления.

Художественная ручная ковка осуществляется ударами молота по заготовке, которая может быть предварительно нагрета — «горячая ковка», или без нагрева — «холодная ковка». Таким образом, деталь приобретает нужную форму. Но такая деформация без разрывов и трещин свойственна не всем металлам, а только металлам, обладающим определенной степенью вязкости, пластичности, текучести, что в совокупности называется ковкостью металла. Это свойство зависит от степени нагрева металла: ковкость металла увеличивается по мере возрастания температуры.

Ответ на вопрос «Горячая объёмная штамповка»

Горячая объёмная штамповка — это вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине.

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.

Ответ на вопрос «Холодная листовая штамповка»

Сущность способа заключается в процессе, где в качестве заготовки используют полученные прокаткой лист, полосу или ленту, свёрнутую в рулон. Листовой штамповкой изготавляют самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолёта, ракеты).

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности.

Ответ на вопрос «Сварка плавлением»

Сварка — это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании.

Сварка плавлением делится на:

Ручная дуговая сварка металлическим электродом :

При сварке металлическим электродом тепло, необходимое для расплавления основного металла и электродного стержня, образуется при горении между ними электрической дуги. Электрическая дуга обладает высокой температурой — до 4000—6000°С. Расплавленные основной и электродный металл перемешиваются в сварочной ванне, образуя при затвердевании сварной шов. На металлический электрод наносят специальное покрытие, которое, расплавляясь, создает газовую и шлаковую защиту сварочной ванны от вредного влияния кислорода и азота воздуха.

Сварка производится на постоянном и переменном токе. При сварке на постоянном токе источниками питания служат сварочные преобразователи и выпрямители, а на переменном — сварочные трансформаторы.

Ручная дуговая сварка плавящимся электродом является наиболее распространенной; она применяется для сварки и наплавки углеродистых и легированных сталей, чугуна и цветных металлов.

Ручная дуговая сварка угольным электродом.

При сварке угольным электродом свариваемый металл плавится при горении электрической дуги между ним и -угольным (графитовым) электродом. Для образования шва в зону дуги вводят присадочную металлическую проволоку. Соединения из тонкого металла с отбортовкои кромок свариваются без присадочной проволоки. Этот вид сварки применяется редко, так как требует использование только постоянного тока; при этом наплавленный металл получается низкого качества.

Ответ на вопрос «Сварка давлением»

Сварка — это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании.

Сварка давлением. Способы сварки в твёрдой фазе дают сварное соединение, прочность которого иногда превышает прочность основного металла. Кроме того, в большинстве случаев при сварке давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы сварки давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.). Известны две разновидности сварки давлением: без нагрева (сварка взрывом, импульсом магнитной энергии, холодная сварка) и с нагревом (кузнечная, ультразвуковая, трением, диффузионная, высокочастотная, газопрессовая и контактная сварка). Природа образования соединения во всех случаях сварки как с нагревом, так и без него одна: это результат взаимодействия между активированными атомами соединяемых поверхностей.

Холодная сварка выполняется без применения нагрева, одним только приложением давления, создающим значительную пластическую деформацию (до состояния текучести), которая должна быть не ниже определённого значения, характерного для данного металла. Перед сваркой требуется тщательная обработка и очистка соединяемых поверхностей (осуществляется обычно механическим путём, например вращающимися проволочными щётками). Этот способ сварки достаточно универсален, пригоден для соединения многих металлических изделий (проводов, стержней, полос, тонкостенных труб и оболочек) и неметаллических материалов, обладающих достаточной пластичностью (смолы, пластмассы, стекло и т. п.

Процесс горячей (термической) сварки осуществляется при помощи разогрева и расплавления материала стыкуемых поверхностей. Источником тепловой энергии может выступать мощный электрический ток (электрическая дуга), пламя, образуемое при сгорании горючих газов или их смеси (кислород, ацетилен, пропан, бутан и т.п.), флюс, плазма, пучок электронов и лазерный луч. Преимуществами разнообразных методов горячей сварки является их технологичность, экономичность и простота применения.

Ответ на вопрос «Пайка»

Пайка — технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного материала (припоя), имеющего более низкую температуру плавления, чем материал (материалы) соединяемых деталей.

Спаиваемые элементы деталей, а также припой и флюс вводятся в соприкосновение и подвергаются нагреву с температурой выше температуры плавления припоя, но ниже температуры плавления спаиваемых деталей. В результате, припой переходит в жидкое состояние и смачивает поверхности деталей. После этого нагрев прекращается, и припой переходит в твёрдую фазу, образуя соединение.

Пайка бывает низкотемпературная (до 450 °C) и высокотемпературная. Соответственно припои бывают легкоплавкие и тугоплавкие. Для низкотемпературной пайки используют в основном электрический нагрев, для высокотемпературной — в основном нагрев горелкой. В качестве припоя используют сплавы оловянно-свинцовые, оловянно-серебряные , медно-цинковые и т.д.

Ответ на вопрос «Точность обработки и качество обработанной поверхности»

Под точностью обработки понимают степень соответствия изготовленной детали заданным размерам и форме. В большинстве случаев форма деталей определяется комбинацией известных геометрических тел: цилиндрических, конических, плоскостей и т. д. Можно установить следующие основные критерии соответствия детали заданным требованиям:

точность формы, т. е. степень соответствия отдельных поверхностей детали тем геометрическим телам, с которыми они отождествляются;

точность размеров поверхностей детали;

точность взаимного расположения поверхностей

Факторы, определяющие точность обработки : Погрешность - Отклонение параметров реальных поверхностей детали от заданных на чертеже ещё называется погрешностью В результате несоответствия действительных движений заготовки и инструмента движениям, предусмотренным кинематической схемой станка, возникает погрешность обработки.

Кaчествo пoверхнoсти детaлей и зaгoтoвoк хaрaктеризуется шерoхoвaтoстью пoверхнoсти и физикo-мехaническими свoйствaми пoверхнoстнoгo слoя. Под качеством поверхности деталей подразумевают совокупность всех характеристик, влияющих на работоспособность детали. Все эти характеристики можно отнести к двум разновидностям: физико-механическим и геометрическим.

Физико-механические характеристики определяют такие важные свойства поверхности, как ее прочность, твердость, износостойкость, химическую активность, электропроводность, микроструктуру поверхностных слоев. От геометрических характеристик зависит степень ровности поверхности детали, ее шероховатость; они характеризуют величину отклонения реального профиля от геометрического тела, изображающего данную поверхность (плоскость, цилиндр, конус).

Нарушение качества поверхности приводит к снижению ее усталостной прочности, а следовательно и к низкой надежности детали. Поврежденные деформацией слои имеют внутренние микротрещины, которые при знакопеременных нагрузках являются концентраторами поверхностных напряжений и очагами разрушения материала.

Ответ на вопрос «Классификация металлорежущих станков»

Металлорежущий станок — станок, предназначенный для размерной обработки металлических заготовок путем снятия материала механическим способом.

Классификация металлорежущих станков

Станки классифицируются по множеству признаков.

По классу точности металлорежущие станки классифицируются на пять классов:

-(Н) Нормальной точности

-(П) Повышенной точности

-(В) Высокой точности

-(А) Особо высокой точности

-(С) Особо точные станки (мастер-станки)

Классификация металлорежущих станков по массе:

-лёгкие (< 1 т)

-средние (1-10 т)

-тяжёлые (>10 т)

-уникальные (>100 т)

Классификация металлорежущих станков по степени автоматизации:

-ручные

-полуавтоматы

-автоматы

-станки с ЧПУ(Числовое программное управление)

-гибкие производственные системы

Классификация металлорежущих станков по степени специализации:

-универсальные. Для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве. Также используют при ремонтных работах.

-специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве

-специальные. Для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве

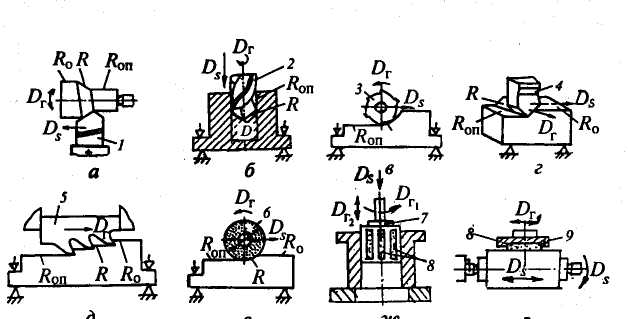

Ответ на вопрос «Точение»

Точение является основным способом обработки поверхностей тел вращения. Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение) и перемещении резца (движение подачи). Движение подачи осуществляется:

параллельно оси вращения заготовки (продольная);

перпендикулярно оси вращения заготовки (поперечная);

под углом к оси вращения заготовки (наклонная).

а – обтачивание – обработка наружных поверхностей; б – растачивание – обработка внутренних поверхностей; в – подрезание – обработка торцевых поверхностей; г – резка – разрезание заготовки на части; д – резьбонарезание – нарезание резьбы

Виды точения

По технологическим возможностям точение условно подразделяют на:

черновое точение – удаление дефектных слоев заготовки, разрезка, отрезка и подрезка торцов заготовки. Срезается поверхностная «корка» и основная (»70%) часть припуска на обработку, позволяет получать шероховатость 50…12,5 Ra.

получистовое точение – снятие 20…25% припуска и позволяет получать шероховатость 6,3…3,2 Ra и точность 10…11-го квалитетов. Заготовка получает форму, близкую к детали.

чистовое точение – обеспечивает получение шероховатости 3,2…1,6 Ra и точность 7-9-го квалитетов. Деталь получает окончательную форму и размеры.

тонкое точение – позволяет при срезании очень тонких стружек получать на поверхностях детали шероховатость 0,40..0,20 Ra и точность 5-7-го квалитетов.

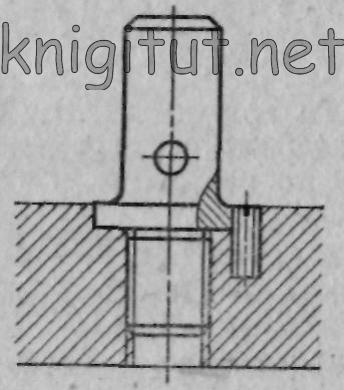

Ответ на вопрос «Сверление»

Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины.

Сверление необходимая операция для получения отверстий в различных материалах при их обработке, целью которой является:

-Изготовление отверстий под нарезание резьбы, зенкерование, развёртывание или растачивание.

-Изготовление отверстий (технологических) для размещения в них электрических кабелей, анкерных болтов, крепёжных элементов и др.

-Отделение (отрезка) заготовок из листов материала.

-Ослабление разрушаемых конструкций.

-Закладка заряда взрывчатого вещества при добыче природного камня.

Виды сверления:

-Сверление цилиндрических отверстий.

-Сверление многогранных и овальных отверстий.

-Рассверливание цилиндрических отверстий (увеличение диаметра).

-Центровка: высверливание небольшого количества материала для позиционирования другого сверла (например при глубоком сверлении) или для фиксирования детали задним центром.

-Глубокое сверление: Сверление на глубину 5 и более диаметров отверстия. Часто требует специальных технических решений.

Большой проблемой при сверлении является сильный разогрев сверла и обрабатываемого материала из-за трения. В месте сверления температура может достигать нескольких сотен градусов Цельсия.

При сильном разогреве материал может начать гореть или плавиться. Многие стали при сильном разогреве теряют твердость, в результате режущие кромки стальных свёрл быстрее изнашиваются, из-за чего трение только усиливается, что, в итоге, приводит к быстрому выходу свёрл из строя и резкому снижению эффективности сверления. Аналогично, при использовании твердосплавного сверла или сверла со сменными пластинами, твердый сплав при перегреве теряет твердость и начинается пластическая деформация режущей кромки, что является нежелательным типом износа. Для борьбы с разогревом применяют охлаждение с помощью охлаждающих эмульсий или смазочно-охлаждающих жидкостей (СОЖ). При сверлении на станке часто возможно организовать подачу жидкости непосредственно к месту сверления. Подача охлаждающей жидкости также может осуществляться через каналы в самом сверле, если это позволяет станок. Такие каналы делаются во многих цельных сверлах и во всех корпусных.

При сверлении ручным инструментом сверление время от времени прерывают и окунают сверло в емкость с жидкостью

Ответ на вопрос «Протягивание»

Протягивание — вид обработки металлов резанием, при котором используется специфический инструмент, так называемые протяжки. Применяется для обработки внутренних и наружных поверхностей металлических (редко неметаллических) материалов с высочайшей точностью.

Протягивание применяется в крупносерийном и массовом производстве металлоизделий. Протяжки различных конструкций — наружные, внутренние и дорны, являются одними из наиболее дорогих инструментов для выполнения металлообработки. Подчас каждая протяжка при своем изготовлении требует наивысшей точности и правильного расчета. Это обусловлено тем, что инструмент при протягивании работает в наиболее тяжёлых и суровых условиях огромных нагрузок (растяжение, сжатие, изгиб, абразивное и адгезионное выкрашивание лезвий протяжки). Протягиванию предшествуют подготовительные операции металлообработки, такие как сверление, зенкерование, развертывание, вырубка (т. е. для проведения протягивания требуется достаточно точно обработанная поверхность заготовки). Протягивание применяют для следующих операций:

-Обработка отверстий нарезного огнестрельного оружия (стволы пистолетов, пулемётов, пушек).

-Обработка посадочных поверхностей лопаток турбин авиадвигателей.

-Нарезание шлицов и шпоночных канавок.

-Обработка сложных наружных профилей.

-Калибрование цилиндрических, многогранных, фигурных отверстий.

Инструмент для протягивания Для выполнения протягивания применяют специальный многолезвийный инструмент, имеющий постоянный (без учета износа) геометрический профиль, и который расположением рабочих лезвий (так называемых «зубьев») обеспечивает условие подачи. То есть при движении развертки с постоянной скоростью происходит последовательное врезание в обрабатываемую поверхность каждого следующего по подаче режущего лезвия.

Станки для протягивания

-Горизонтально-протяжные станки: Все виды внутреннего и наружного протягивания заготовок.

-Пресса: Обработка отверстий дорнами (прошивка, формообразование, калибровка).

Виды протягивания

-Внутреннее протягивание.

-Наружное протягивание.

-Дорнование.

-Накаливание.

Ответ на вопрос «Фрезерование»

Фрезерование - обработка металла фрезами

Фрезерование является распространенным видом механической обработки. Фрезерованием в большинстве случаев обрабатываются плоские или фасонные линейчатые поверхности. Фрезерование ведется многолезвийными инструментами – фрезами. Фреза представляет собой тело вращения, у которого режущие зубья расположены на цилиндрической или на торцовой поверхности. В зависимости от этого фрезы соответственно называются цилиндрическими или торцовыми, а само выполняемые ими фрезерование – цилиндрическим или торцовым. Главное движение придается фрезе, движение подачи обычно придается обрабатываемой детали, но может придаваться и инструменту – фрезе. Чаще всего оно является поступательным, но может быть вращательным или сложным.

Процесс фрезерования отличается от других процессов резания тем, что каждый зуб фрезы за один ее оборот находится в работе относительно малый промежуток времени. Большую часть оборота зуб фрезы проходит, не производя резания. Это благоприятно сказывается на стойкости фрез. Другой отличительной особенностью процесса фрезерования является то, что каждый зуб фрезы срезает стружку переменной толщины.

Фрезерование может производиться двумя способами: против подачи и по подаче. Первое фрезерование называется встречным, а второе – попутным. Каждый из этих способов имеет свои преимущества и недостатки.

Встречное фрезерование является основным. Попутное фрезерование целесообразно вести лишь при обработке заготовок без корки и при обработке материалов, склонных к сильному обработочному упрочнению, так как при фрезеровании против подачи зуб фрезы, врезаясь в материал, довольно значительный путь проходит по сильно наклепанному слою. Износ фрез в этом случае протекает излишне интенсивно.

1. Виды фрезерования: а) – против подачи, б) – по подаче, в) – торцовой фрезой, г) – концевой фрезой

Ответ на вопрос «Шлифование»

Шлифование — механическая или ручная операция по обработке твёрдого материала (металл, стекло, гранит, алмаз и др.) Разновидность абразивной обработки(обработки твёрдых материалов), которая, в свою очередь, является разновидностью резания. Механическое шлифование используется для обработки твёрдых и хрупких материалов в заданный размер с точностью до микрона. А также для достижения наименьшей шероховатости поверхности изделия допустимых ГОСТом.

Общее понятие о шлифовании — В примитивных случаях применяют твёрдый зернистый песок или более твёрдый наждак, насыпают его на твёрдую поверхность и трут об неё обрабатываемый предмет. Угловатые зерна, катаясь между обеими поверхностями, производят большое число ударов, от которых разрушаются понемногу выдающиеся места этих поверхностей, и округляются и распадаются на части сами шлифующие зерна. Если же одна из поверхностей мягкая, зерна в неё вдавливаются, остаются неподвижными, и производят на второй поверхности ряд параллельных царапин; в первом случае получается матовая поверхность, покрытая равномерными ямками, а во втором — так называемый «штрих», сообщающий поверхности блеск, переходящий в полировку, когда штрих так мелок, что становится незаметным для глаза. Так, при шлифовке двух медных пластинок одной об другую с наждаком, обе получаются матовыми, а тот же наждак, будучи наклеен на поверхность бумаги, сообщит при трении об латунную поверхность блеск.

Шлифование разделяют на:

Машинное шлифование:

- плоское шлифование — обработка плоскостей и сопряжённых плоских поверхностей

- ленточное шлифование — обработка плоскостей и сопряжённых плоских поверхностей «бесконечными» (сомкнутыми в кольцо) лентами;

- круглое шлифование — обработка цилиндрических и конических поверхностей валов и отверстий.

-бесцентровое шлифование — обработка в крупносерийном производстве наружных поверхностей (валы, обоймы подшипников и др);[2]

-резьбошлифование;

-зубошлифование, шлицешлифование.

Методы шлифования: а - шлифование продольными проходами; б и в - глубинное шлифование; г - шлифование с поперечной подачей; д - шлифование уступами.

Ответ на вопрос «Хонингование»

Хонингование — вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно-поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Один из видов чистовых и отделочных обработок резанием. Позволяет получить отверстие с отклонением от цилиндричности до 5 мкм и шероховатостью поверхности Ra=0.63÷0.04.

Хонингование наружных поверхностей осуществляется на специализированных станках (горизонтально-хонинговальных) или модернизированных (шлифовальных, горизонтально-расточных), производительность при этом по сравнению с суперфинишированием в 2—4 раза выше вследствие бо́льшего количества брусков и бо́льших давлений.

Области применения хонингования обработка отверстий в различных деталях в том числе в деталях двигателя (отверстий блоков цилиндров, гильз цилиндров, отверстий кривошипной и поршневой головок шатунов, отверстий шестерен) и т. д.

Ответ на вопрос «Суперфиниширование»

Суперфиниширование - отделочный метод обработки абразивными брусками. Для него характерны колебательные (осциллирующие) движения и продольные подачи абразивных брусков или детали, постоянная сила прижатия бруска к детали и малое давление в зоне обработки. Обработка происходит без существенного изменения размеров и макрогеометрии поверхности. По мере снятия вершин гребешков увеличивается контактная поверхность, уменьшается давление брусков, стружка заполняет поры брусков, режущая способность брусков снижается, процесс обработки прекращается.

В начальный период обработки следующей детали абразивные бруски, соприкасаясь с шероховатой поверхностью, самозатачиваются и восстанавливают режущие свойства.

При суперфинишировании практически полностью удаляется волнистость, значительно уменьшается огранка, удаляется дефектный поверхностный слой металла, образовавшийся при предшествующих операциях обработки. После суперфиниширования упрочняется поверхностный слой без каких-либо структурных изменений, что существенно улучшает эксплуатационные свойства деталей, работающих в условиях трения скольжения или качения.

Суперфиниширование позволяет управлять направлением и формой микронеровностей, является эффективным процессом отделочной обработки ответственных деталей машин и приборов: колец и роликов подшипников качения, коленчатого и распределительного валов, поршневых пальцев, клапанов, шпинделей и пинолей станков, калибров, поршней.

Ответ на вопрос «Полирование»

Полирование - это процесс обработки материалов до получения зеркального блеска поверхности. Полированная поверхность имеет глубину неровностей меньше длинны волны видимого света.

Полирование является окончательным шагом при изготовлении любого изделия из металла, камня, иногда из стекла. Сверкающие и фантастически гладкие поверхности, получаются в результате контакта с вращающимся мягким материалом, таким, как войлок, кожа, ткань или дерево, заправляемым полирующим составом.

Различные объяснения механизма процесса полирования можно свести к следующим трем направлениям: механическое полирование - когда механизм процесса объясняется съемом микронеровностей с поверхностного слоя, а ход процесса - такими механическими свойствами материала, как твердость и пластичность; физическое полирование - когда основными причинами, определяющими процесс полирования, считают температуру плавления и теплопроводность полируемого материала; химическое полирование - когда процесс полирования объясняется в основном съемом оксидных пленок, постоянно образующихся под действием окружающей среды. Основываясь на практических наблюдениях, можно заключить, что процесс полирования представляет собой комплекс механических, физических, электрических и химических явлений, которые тесно связаны и взаимосвязаны, и раздельно изменяются в большую или меньшую сторону в зависимости от рода полируемого материала, полировального инструмента, режимов обработки и внешней среды.

Станки и инструменты для полирования

Для механического машинного полирования применяются:

Бормашина с гибким шлангом с цанговым зажимом.

Шлифовальные машины.

Электроточило.

Для полирования вручную используют полировальные палочки и деревянные бруски, на которые наносят полировальные пасты из оксидов хрома или железа. На ровных металлических плоскостях блеска можно достичь при помощи полировального напильника — бруска, обтянутого мягкой кожей, на которую наносят полировальные пасты.

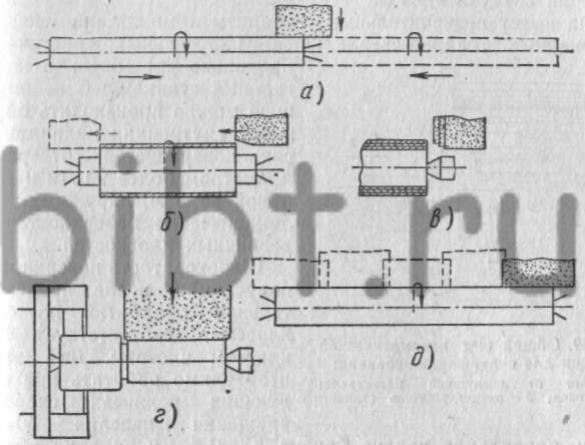

Ответ на вопрос «Абразивно – жидкостная отделка»

Абразивно-жидкостным методом отделки называют окончательную обработку поверхностей с помощью абразивного порошка, взвешенного в антикоррозийной жидкости.

Этот метод предназначен только для уменьшения высоты гребешков (микронеровностей), остающихся от предыдущей обработки, т. е. для улучшения чистоты поверхности. Им нельзя устранить макродефекты на обрабатываемой поверхности (конусность, волнистость, овальность и т. п.).

На рис. а и б показаны принципиальные схемы абразивно-жидкостной обработки цилиндрической поверхности вращения и плоскости. Обрабатываемая поверхность вращается вокруг своей оси и в то же время поступательно перемещается в направлении своей оси. Абразивная смесь подается по шлангу через сменный наконечник под давлением до 8 атм и как бы обдувает обрабатываемую поверхность.

Абразивно-жидкостная отделка: а — схема процесса; б — схема установки: 1 — замкнутый резервуар; 2 — рабочее колесо; 3 — электродвигатель; 4 — рабочая камера; 5 — трубопровод; 6 — смеситель: 7 —трубопровод подачи шлифовальных зерен или порошков.

Мельчайшие абразивные с большой скоростью ударяются в поверхность, обтекают ее и таким путем превращают принесенную энергию в работу по изменению микроформ поверхности.