31) Печи электрошлакового переплава

В настоящее время ЭШП широко применяют для производства сталей и сплавов повышенной чистоты с низким содержанием вредных примесей и хорошей микроструктурой. Установки ЭШП имеют следующие особенности:

1) стоимость основного оборудования ЭШП меньше, так как нет дорогостоящего вакуумного оборудования и преобразователей тока;

2) на процесс очистки металла можно воздействовать с помощью флюсов различных составов и свойств;

3) в результате отсутствия «короны» качество поверхности слитка позволяет устранить обдирку;

4) бездуговой процесс в течение основного периода плавки повышает ее безопасность.

Одна из особенностей установок ЭШП—нестационарность процесса: в период плавки постоянно изменяются длина электрода, количество и состав флюса, высота слитка, сопротивление короткой сети.

32) Вакуумные дуговые печи

Вакуумные дуговые печи (ВДП) предназначены для производства слитков и литья из высокореакционных и тугоплавких металлов (титана, циркония, урана, молибдена, ниобия, тантала, вольфрама) и сплавов на их основе, а также специальных сталей и жаропрочных сплавов (шарикоподшипниковых, нержавеющих, инструментальных и конструкционных сталей; жаропрочных сплавов на железной и никелевой основе).Высокая реакционная способность химически активных металлов практически исключает возможность их плавки в печах с керамической футеровкой (дуговых или индукционных), а также и химически активной газовой среде. Кроме того, они растворяют большое количество газов н становятся хрупкими. Поэтому ВДП по существу являются основным промышленным агрегатом для получения титана, циркония, тантала н молибдена.

Вакуумные дуговые печи обычно питаются от источника постоянного тока: «минус» подводится к штоку через гибкие кабели, «плюс» — через кристаллизатор к поддону разъемными контактами. Короткую сеть у ВДП выполняют из тех же элементов, что и у дуговых сталеплавильных.

33) Установки дуговой сварки

Виды дуговой сварки и основные элементы процесса. Процесс дуговой сварки состоит из зажигания (возбуждения) дуги и образования сварного шва в результате расплавления электродного и проплавления основного металла теплом дуги.

Источник тепла должен иметь высокую концентрацию мощности, чтобы образовать небольшую местную ванночку расплавленного металла в зоне шва при сравнительно холодной основной .массе изделия. Например, при сварке стали для обеспечения достаточной производительности и экономичности процесса источник тепла должен развисать и рабочей зоне температуру свыше 3000° С. В противном случае вследствие значительной теплопроводности металла и теплоотдачи в окружающую среду производительность сварки резко снижается и она становится экономически нецелесообразной. Поэтому совокупность свойств сварочной дуги и прежде всего ее электрические характеристики имеют большое значение для выполнения процесса сварки.

Р азличают

следующие сварочные дуги:

азличают

следующие сварочные дуги:

1) по характеру среды, в которой происходит дуговой разряд: открытая, горящая в воздухе с примесью паров материала электрода и свариваемого металла, а также вещества электродных покрытий; закрытая, горящая под слоем флюса в парах материала электрода, свариваемого металла и защитного флюса (расплавленный металл закрыт флюсом от воздействия воздуха); защищенная, горящая в защитных газах (аргон, гелий, азот, углекислый газ, водород, светильный газ и смеси газов), ограждающих расплавленный металл от непосредственного воздействия воздуха;

2) по роду тока — переменного и постоянного тока;

3) в зависимости от материала и физического состояния электрода в процессе горения — с плавящимся металлическим и неплавящимся (угольным, вольфрамовым, керамическим и др.) электродами;

4) по характеру воздействия дуги как источника тепла на свариваемый металл — прямого и косвенного действия.

34) Плазмой называют ионизированный газ, в котором объемные плотности положитель-пых и отрицательных электрических зарядов.

образующих плазму заряженных частиц практически одинаковы, а концентрация этих частиц сравнительно велика. По температуре ионной компоненты различают «холодную» (низкотемпературную) плазму (10я _ Ю4 К), «горячую» (высокотемпературную) 10е — Ш7 К и сверхвысокотемпературную. Плазму применяют для выплавки и переплава металлов и сплавов, для проведения рудовосста-новительных процессов, для сварки и резки цветных и тугоплавких металлов и сплавов, полупроводников, минералов и керамики; для нанесения антикоррозионных, жаростойких и износоустойчивых покрытий, для изготовления деталей методом плазменного напыления; для скоростного бурения твердых пород; для получения веществ с помощью химических реакций и др.

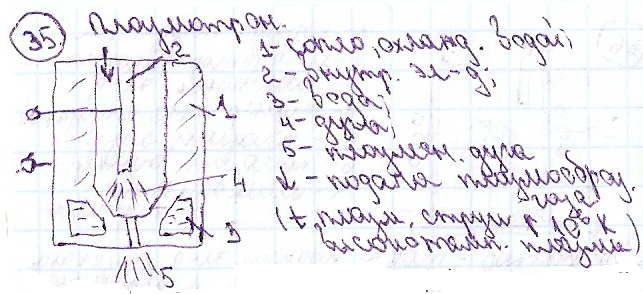

35) Конструкция простейшего плазмотрона.

Применяется для резки, нанесения порошков, плавки металлов, восстановления металлов из окислов. Плазмообразующая дуга – газ, ионизированный эл разрядомв состоянии из положительных ионов и электронов.

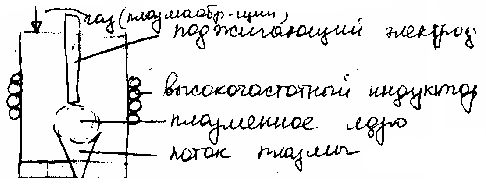

36)Высокочастотный плазмотрон

Высокочастотные плазмотроны. Трубы выполняется из кварца, питается от генератора тока частотой 30 МГц. При опускании в трубу в зону индуктора поджигающего электрода, последний раскаляется и разогревает газ вокруг себя. Газ ионизируется, становится электропроводящим и в нем индуцируются круговые вихревые токи, создающие в середине трубы яркое плазменное ядро. Поджигающий электрод убирают и ядро поддерживается за счет энергии индуктора. Попадающие в ядро частицы материала мгновенно испаряются (t=20000 С) и, попадая в холодильник (нижняя часть), выпадают в виде мелкодисперсного порошка кварцев. Труба выполняется с водяным охладителем

37) Физические основы. Электроэрозионная обработка основана на эффекте расплавления и испарения микропорций металла под воздействием тепла импульсов электрического тока, проходящих в канале разряда между погруженными в жидкость поверхностями электрода-детали 2 и электрода-инструмента / (рис. 103, г, д). Источник униполярных импульсов электрического тока периодически возбуждает кратковременные разряды между электродами 1 и 2. При каждом импульсе разряд происходит в том месте, где зазор между микровыступами детали и инструмента наименьший.

Процесс ЭО состоит в непрерывном производстве и удалении из рабочей зоны частиц металла и других продуктов эрозии, вследствие чего электрод инструмент внедряется в обрабатываемую деталь, образуя углубление (лунки), соответствующее форме электрода.

38) Электроимпульсная обработка. Основная область применения электроимпульсного метода — обработка отверстий (деталей) больших объемов, сложной формы, с низкой чистотой и невысокой точностью в стальных и жаропрочных заготовках. Примеры использования электроимпульсной обработки: изготовление стальных ковочных штампов, пресс-форм, форм для литья, предварительная обработка пера лопаток турбин из жаропрочных сплавов точно по размеру перед окончательной электрохимической обработкой; восстановление молотовых штампов для изготовления турбинных лопаток.

Электроискровой метод применяют в машиностроении и инструментальном производстве при обработке деталей небольших размеров. При этом требуется абразивная доводка деталей.

Примеры использования электроискровой обработки: изготоале-ние и восстановление матриц твердосплавных вырубных чеканочных к гибочных штампов из закаленной стали и твердых сплавов; изготовление ент одновременной прошивкой заготовки набором тонких электродов; извлечение сломанного инструмента или крепежных детален (болтов, шпилек) из заготовок и деталей; плоское, круглое шлифование и растачивание профильными электродами резцами; обработка отверстий малого диаметра.

Электроискровая высокочастотная обработка. Основное назначение — чистовая обработка деталей, исключающая последующую доводку; основное применение — обработка твердосплавной оснастки: пуансонов и матриц вырубных штампов, форм литья, пресс-форм, вытяжных матриц.

Импульсы генерируются специальными ламповыми генераторами. Рабочая жидкость — керосин или вода. Электрод - инструмент изготовляют из меди.

39) Количество ступеней преобразования энергии в генераторе обычно бывает от одной до трех. В одноступенчатых схемах электрическая энергия промышленной частоты преобразуется в электрическую энергию импульсного тока. Двухступенчатые схемы имеют промежуточный этап преобразования первичной энергии в электрическую энергию высокой частоты или электрической энергии промышленной частоты в энергию постоянного тока с последующим преобразованием полученной энергии в электрическую энергию импульсного тока. В трехступенчатых схемах электроэнергия промышленной частоты вначале преобразуется в энергию постоянного тока, затем высокочастотного и затем — в энергию импульсного тока.

По основным конструктивным или схемным признакам различают следующие генераторы: релаксационные, с импульсным трансформатором, электромашшшые, магнптонаеыщенные, с механическим или химическим прерывателем, электронные, ионные, транзисторные, тиристорные, с неуправляемым диодом.

По влиянию электрических характеристик эрозионного промежутка на формирование генератором импульса различают зависимые, ограниченно зависимые и независимые генераторы.

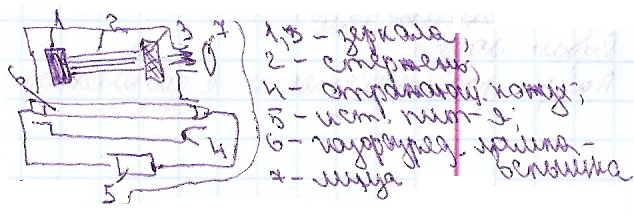

40) Лазерные установки высокоинтенсивного нагрева имеют в своей основе оптические квантовые генераторы (лазеры). Лазер с рубиновым стержнем в качестве рабочего тела.

С тержень

2 изготовляют из рабочего вещества,

располагают между 2-мя зеркалами 1,3.

Зеркало 1 полностью отражает все падающие

на него лучи, а зеркало 3 является

полупрозрачным, для накачки энергии

используется газоразрядная лампа –

вспышка 6, которая помещена со стержнем

внутрь отражающего кожуха. При облучении

активного элемента световым потоком,

создающемся газоразрядной лампой, атомы

хрома переходят на более высокий

энергетический уровень, получая световую

энергию после прекращения возбуждения,

атомы возвращаются в исходное положение,

испуская при этом кванты света, направление

движения которых разнообразно. Часть

квантов, которые направлены по оси

активного элемента, многократно

отражаются от зеркал. С каждым отражением

происходит усиление светового потока.

В определенный момент через полупрозрачное

зеркало световой поток вырывается

наружу, он фокусируется линзами в точку,

обладая большой удельной энергией.

тержень

2 изготовляют из рабочего вещества,

располагают между 2-мя зеркалами 1,3.

Зеркало 1 полностью отражает все падающие

на него лучи, а зеркало 3 является

полупрозрачным, для накачки энергии

используется газоразрядная лампа –

вспышка 6, которая помещена со стержнем

внутрь отражающего кожуха. При облучении

активного элемента световым потоком,

создающемся газоразрядной лампой, атомы

хрома переходят на более высокий

энергетический уровень, получая световую

энергию после прекращения возбуждения,

атомы возвращаются в исходное положение,

испуская при этом кванты света, направление

движения которых разнообразно. Часть

квантов, которые направлены по оси

активного элемента, многократно

отражаются от зеркал. С каждым отражением

происходит усиление светового потока.

В определенный момент через полупрозрачное

зеркало световой поток вырывается

наружу, он фокусируется линзами в точку,

обладая большой удельной энергией.

41) 1) возможность обработки тугоплавких и твердотельных материалов, так как при высокой плотности потока излучения расплавляется или испаряется любой из известных материалов;

2) локальность воздействия на материал благодаря малому диаметру зоны облучения и малой длительности импульса лазерного излучения, что позволяет обрабатывать миниатюрные детали с минимальным деформированием и изменением структуры материала;

3) бесконтактный ввод энергии в зону обработки, что дает возможность осуществить технологические операции в труднодоступных местах и в любой прозрачной среде (вакууме, защитном газе, твердом теле).

Наиболее распространены технологические процессы с применением лазерного излучения для получения отверстий, резки, сварки и обработки тонких пленок.

44-45) Нанесение металлопокрытий на поверхности изделий с помощью электролиза называется гальванотехникой. Она делится на гальваностегию и гальванопластику.

Гальваностегией называют процесс электрохимического металлов на металлические изделия для повышения их мех прочности, коррозиеустойчивости и придания красивого внешнего вида. Процесс электролиза ведут с растворимыми анодами и лишь в отдельных случаях при хромировании — с нерастворимыми.

Гальванопластикой называют процесс электрохимического нанесения металлов на шаблоны, применяемые при изготовлении штампов патефонных пластинок, типографских клише, производстве металлы ческих труб, лент и т. д. При нанесении металлов на изделия из гипса, воска, дерева и пластмассы для придания электропроводности и.х поверхностям эти изделия предварительно покрывают слоем графита.

Надежной защитой стали от коррозии служат анодные покрытия (нанесение на сталь цинка). Цинк защищает сталь электрохимически. Если в цинке есть поры, то при наличии атмосферной влаги образуются гальванопары, в которых цинк является анодом и переходит в раствор, а сталь — катодом, на котором из раствора откладывается цинк, предохраняя сталь от коррозии.

Металлопокрытия должны удовлетворять следующим требованиям: а) иметь мелкокристаллическую структуру осажденного металла); б) равномерно распределяться по всей поверхности изделия; в) иметь плотное строение (без пор); г) прочно связываться с основным металлом; д) иметь высокую коррозиеустойчивость, твердость и пластичность.

46) Электрохимическое полиргхтние является прогрессивным методом обработки поверхности металлов. Оно заключается в растворении всех выступов, образующих микрорельеф поверхность становится гладкой и получает При электрохимическом полировании на полируемой поверхности, являющейся анодом, при электролизе образуется адсорбционная пленка с большим электросопротивлением, пассивирующая анодный процесс в углублениях. На выступах анодной поверхности пленки нет, поэтому происходит быстрое растворение микровыступов.

Электрохимическое полирование используют для чистовой и декоративной отделки поверхности изделий из стали, никеля, меди, алюминия и других металлов и их сплавов. Его применяют также после гальваностегического покрытия рефлекторов автомобильных фар, измерительного и режущего инструментов и металлографических шлифов.

Полируемые изделия погружаются в электролит и являются анодом а в качестве катода используется свинцовый лист. Погружение изделий в ванну и выгрузка их производится без выключения тока.

47) Применение импульсного магнитного поля для обработки металлов давлением характеризуется двумя особенностями:

1) импульсное магнитное поле создает в металлической заготовке механические усилия, производящие требуемое формообразование без промежуточных твердых, жидких или газообразных сред,

2) силы, вызывающие формообразование, прикладываются к заготовке импульсно, за время, измеряемое стотысячными долями секунды, и производят действие, аналогичное взрыву. Достоинства:

1) отсутствие механического соприкосновения между обрабатываемой деталью и индуктором-инструментом.

2) отпадает необходимость в сложных штампах; простота рабочих индукторов и удобство замены их, простые формы матриц делают применение магнитно-импульсных установок при малых партиях деталей так же выгодными, как и при больших;

3) производительность магнитно-импульсных установок очень высока и может достигать 300—600 и более операций в час; затруднение возникает лишь в связи с необходимостью охлаждать индуктор;.

4) легко можно осуществить полную или частичную автоматизацию установки и включение ее в состав автоматических линий.

48) Применение ультразвука для технологических целей основано на эффективном воздействии энергии упругих колебаний высокой частоты на вещество, способном изменять его состояние: измельчать (диспергировать) и осаждать (коагулировать) частицы вещества, изменять скорость растворения и кристаллизации вещества, производить химическое и моющее действия, значительно ускорять реакции и процессы жидкой обработки (гетерогенные диффузионные процессы).