- •1.Этапы развития исследований структуры и свойств поверхностей, покрытий, пленок.

- •2.Тонкие пленки и их классификация.

- •3. Основные параметры тонких покрытий

- •4.3.Термодинамическая теория зародышеобразования

- •2. Нанесение полимерного материала (частиц , пленки, пластин, слоя раствора, суспен-

- •1.Классификация методов нанесения полимерных покрытий.

- •4.3.1. Осаждение покрытий во взвешенном слое.

4.3.1. Осаждение покрытий во взвешенном слое.

Основной особенностью данного метода является перевод порошка поли- мера в псевдоожиженное состояние. Это состояние достигается путем подачи в

объем, занимаемый порошком, воздуха, либо созданием разрешения в про- странстве над материалом, либо воздействием вибрации. В первых двух случа- ях по высоте полимерного слоя создается градиент давления.

Оптимальное значение градиента может быть оценено из условия равно- весия частицы: сила давления должна быть равна весу слоя порошка. При усло-

вии, что возд. << пол., можно получить

p

------ = пол. n g , (1)

h

где p - изменение давления воздуха на высоте слоя h;

пол. - плотность полимера;

n - объемная степень псевдоожижения (доля объема, занятого полиме- ром, в слое высотой h);

g - ускорение свободного падения.

Из выражения (1) следует, что при сохранении характера псевдоожижения увеличением разности давлений можно регулировать степень псевдоожижения.

31

Порошки, склонные к агломерации, практически невозможно перевести в псевдоожиженное состояние; при прохождении через них воздуха образуются каналы. Наиболее простой метод псевдоожижения - вихревой. В этом случае через пористое дно камеры под давлением пропускают воздух, под действием которого частицы полимера переходят во взвешенное состояние.

Деталь, на поверхности которой необходимо сформировать покрытие, предварительно нагревается до температуры выше Tпл. полимера и вносится в псевдоожиженный слой. Частицы, контактирующие с нагретой поверхностью,

полностью и частично оплавляются и закрепляются на ней. Деталь с покрыти- ем, при необходимости может быть термообработана для получения качествен- ного слоя.

Достаточно эффективным приемом перевода порошка в псевдоожиженное состояние является его вибрация. Условие начала ожижения можно предста- вить в виде

a = Aw2 g, (2)

где a - ускорение, получаемое частицей при вибрации; А - амплитуда колебаний;

w - частота.

Оптимальные параметры вибрации определяются, как правило, опытным путем.

На практике нашел широкое применение комбинированный метод ожи- жения, включающий одновременное действие вибрации и сжатого воздуха (вибровихровой метод).

В этом случае используются значительно меньшие амплитуды вибрации и предоставляется возможность эффективного регулирования степени ожиже-

ния путем изменения подачи сжатого газа. Кроме этого ряд полимеров (ПП, ПЭНД, Ф-40ДП и др.) переводятся в ожиженное состояние только вибровихре- вым методом.

4.3.2. Электростатические методы нанесения покрытий.

Из всех известных способов наиболее производительными и экономичны- ми являются электростатическое распыление и напыление в облаке заряженных частиц. Они имеют высокий коэффициент использования материала (до 9095

%), представляются возможность получения покрытий на изделия из разнород- ных материалов одновременно, характеризуются относительной легкостью ре- гулирования толщины покрытия, не требуют предварительного подогрева из- делия (покрытие может наноситься на холодную поверхность).

Основным требованием, предъявляемым к процессу нанесения покрытия электростатическими методами, является равномерность осаждения порошка на изделия. Она достигается при оптимальном состоянии кипящего слоя, при ко- тором частицы порошка должны быть достаточно подвижны, вместе с тем

32

должно отсутствовать его фонтанирование, образование газовых пузырей). На- пряженность поля, создаваемого в камере напыления, также влияет на равно- мерность покрытия. При ее уменьшении порошок осаждается более равномер- но. При этом следует иметь в виду, что максимальная толщина покрытия при увеличении напряжения изменяется немонотонно. Так, при осаждении покры- тий из полиэтилена она достигает максимального значения при Ео = 1,0 кВ/см и уменьшается в 23 раза при увеличении Е до 2,5 кВ/см и уменьшении Е до 0,6 кВ/см.

При формировании покрытий из Ф-4М оптимальная напряженность поля

Ео = 2 кВ/см, из поликапроамида Ео = 3 кВ/см.

Существенное влияние на скорость напыления оказывает влажность воз- духа и полимера. При увеличении содержания влаги предельная толщина по- крытия, время стекания заряда уменьшается. Влажность в ряде случаев влияет также и на эксплуатационные свойства покрытий. В связи с этим контроль влажности воздуха, его сушка и просушивание помера являются обязательны- ми при получении качественных тонкопленочных систем.

Часто при извлечении изделия из ванны на его горизонтальных участках, углублениях поверхности закрепляется порошок полимера, создающий нерав-

номерность покрытия. Для его удаления изделие поворачивают на 180 или об- дувают струей сжатого воздуха. Эффективным приемом является также вибра-

ция изделия.

4.3.3. Нанесение покрытий насыпанием.

При реализации данного метода не требуется специальное оборудование. Формирование покрытия происходит в результате оплавления слоя полимера, наносимого на поверхность через сито с помощью вибрующего лотка.

Данный метод целесообразно применять при покрытии полимером внут- ренних поверхностей полых изделий. Внутренний объем детали засыпается по- лимером и происходит ее нагрев, одновременно деталь вращают или приводят в колебание. После прогрева, оплавления, контактирующего с металлом слоя по- лимера, удаляют излишки полимера и деталь подвергают дополнительному прогреву с целью получения качественного покрытия.

4.4. Оптимизация температурно-временного режима оплавления полимерного порошка.

Режим термообработки изделия с покрытием оказывает определяющее влияние на физико-химические, механические, электрофизические свойства. Он зависит от целого ряда факторов (природы полимера и металла, конструкции изделия и др.) и, как правило, определяется опытным путем.

Для получения порошковых композиций полиолефинового типа обычно используют полиэтилен низкого (ПЭНД) и высокого давления (ПЭВД), поли-

33

пропилен (ПП), сополимеры этилена с винилацетатом (СЭВА). Ориентировач- ные оптимальные режимы формированияии приведены в таблице 1.

Таблица 1. Режимы формирования покрытий из полиолефинов

Материал покрытия |

Толщина, мм |

Температура, С предваритель- оплавле- ния ного нагрева |

Время оплавле- ния, мин |

|

ПЭНД |

150-400 |

240-320 |

180-220 |

5-20 |

ПЭВД |

150-400 |

220-280 |

170-200 |

5-10 |

П-ПО-226 |

150-400 |

240-250 |

180-200 |

3-5 |

ПП |

150-400 |

200-280 |

170-220 |

2-10 |

СЭВА |

150-180 |

220-230 |

200-220 |

4-6 |

Покрытия из полиолефинов имеют, как правило, низкую агдезию (табли- ца 2). Поэтому при нанесении покрытий часто используют грунтование, моди- фикацию поверхности металла, нанесение промежуточных слоев. Наиболее вы- сокую агдезию имеют покрытия, изготовленные из сополимера этилена с ви- нилацетатом (18 % винилацетата): к стали и алюминию 25003000 Н/м, цинку

1000 Н/м, свинцу 700 Н/м.

Покрытия на основе полиолефинов, сформированные по оптимальным режимам, имеют достаточно высокие антикоррозионные, физико-

механические, электроизоляционные свойства. Их основной недостаток

склонность к растрескиванию при эксплуатации. Он может быть устранен пу- тем модификации материала при введении в него сшивающих добавок, радиа- ционной обработке. По декоративным свойствам покрытия из полиолефинов уступают многим другим полимерным покрытиям.

Таблица2. Свойства покрытий из полиолефинов

Показатели |

П-П0-226 |

ПП |

СЭВА |

Блеск, % |

12-16 |

- |

- |

Прочность при растяже- нии, МПа |

7-9 |

17-18 |

6 |

Относительное удлинение, % |

110-120 |

30-35 |

650-700 |

Твердость по ПМТ-3, МПа |

43 |

75-90 |

- |

Ударная прочность по У- 1А, Нм |

5 |

2 |

5 |

Адгезионная прочность (к алюминию), Н/м |

200-300 |

80-100 |

2500-2800 |

Покрытия из поливинилбутираля (ПВБ) обладают высокими де- коративными свойствами, имеют высокую адгезию. Однако покрытия грубы,

34

их эластичность и теплостойкость низки. Режим формирования покрытия из поливинилбутиральной краски П-ВЛ-212: температура оплавления 230275 С, время 35 мин, толщина покрытия 200300 мкм. Для получения тонких покры- тий используют высокодисперсные порошки П-ВЛ-212Э (для нанесения в элек- трическом поле) и П-ВЛ-212М (модифицированная, образующая покрытия с улучшенными адгезией, тепло- и влагостойкостью).

Основные свойства покрытий, полученных из красок на основе ПВБ, приведены в таблице 3.

Таблица 3. Cвойства покрытий из поливинилбутираля

Показатели |

П-ВЛ-212 |

П-ВЛ-213Э |

П-ВЛ-212М |

Толщина, мкм |

160-250 |

80-100 |

80-100 |

Прочность при растяже- нии, МПа |

21,8- 22,8 |

24,8-27,7 |

33,7-39,6 |

Относительное удлинение, % |

5-7 |

5-7 |

5-7 |

Твердость по ПМТ-3, МПа |

119-148 |

129-148 |

138-158 |

Ударная прочность по У- 1А, Нм |

1 |

2 |

3 |

Адгезионная прочность (к алюминию), Н/м |

380-500 |

400-500 |

750-850 |

Интервал рабочих темпера- тур, С |

-60 ...+60 |

-60...+60 |

-60...+60 |

Пентопласт (ПНТ) обладает комплексом высоких эксплуатацион- ных свойств: химстойкостью, теплостойкостью, механической прочностью. Для получения композиций применяют пентопласт марок А-1, А-2, как правило, стабилизированный в результате введения в него термостабилизатора С-49. Для придания декоративных свойств в полимер вводят пигменты, наполнители (ок- сид хрома, диоскид титана, тальк, сажу и др.). Ориентировачные режимы нане- сения покрытия в кипящем слое: предварительный нагрев до 250280 С, оп- лавление при 200235 С в течение 560 мин.; при электростатическом осажде- нии на холодную подложку: оплавление при 220240 С в течение 1535 мин. Толщина однослойного покрытия 80 мкм.

Покрытия из ПНТ чувствительны к изменению температурно-временных

режимов формирования, их адгезионная прочность, механические свойства экстремально изменяются при увеличении температуры или продолжительно- сти оплавления. При этом оптимальные режимы обработки зависят от природы металла, концентрации наполнителя.

Ниже приведены физико-механические свойства пентопластовых покры- тий (таблице 4). Покрытия неморозостойки; хрупкое состояние проявляется

уже при 0 С. Однако защитные свойства сохраняются на воздухе в интервале температур от -60 до 120 С, в масле до 160 С. Покрытия выдерживают воз-

35

действия различных растворителей (кетонов, спиртов, эфиров, ароматических углеводородов), минеральных и органических кислот, сероводорода, воды, рас- творов щелочей, солей и других веществ даже при нагревании до 80100 С; они устойчивы в смесях серной кислоты с сероуглеродом и плавиковой кислоте при температуре до 70 С. В этом отношении пентопластовые покрытия усту- пают только фторопластовым.

Таблица 4. Cвойства пентопластовых покрытий марки А-1

Показатели |

Значения |

Прочность при растяжении, МПа |

37-41 |

Гибкость по ШГ-1, мм |

1-3 |

Эластичность по Эриксену, мм |

1,5-2,0 |

Ударная прочность по У-1А, Нм |

5 |

Адгезионная прочность (к алюминию), Н/м |

380-500 |

Из полимерных материалов фторопласты отличаются комплексом универсальных свойств: исключительной химической, тепло- и морозостойко- стью, хорошими физико-механическими свойствами, сохраняющимися в широ- кой области температур. Фторопластовые покрытия имеют наиболее низкие значения коэффициента трения.

Фторопластовые покрытия широко используются в качествае антикорро- зионных, электроизоляционных, абразивостойких, антиадгезионных.

Наиболее существенный недостаток фторопластовых покрытий - низкая адгезионная прочность. Фторопласты образуют высоковязкие расплавы, поэто- му деформация и слияние их частиц без приложения внешней нагрузки проте-

кает медленно; время формирования покрытий исчисляется часами.

Оптимальные режимы нанесения фторопластовых покрытий на предва- рительно нагретые изделия приведены в таблице5.

Таблица 5. Режимы обработки фторопластовых покрытий

Операции |

Ф -30П |

Ф-40ДП |

Ф-;МБ-П |

Предварительный нагрев, С |

230-240 |

260-280 |

265-290 |

Время погружения в кипящий слой, мин |

4-6 |

5-7 |

4-6 |

Температура сплавления по- рошка, С |

230-240 |

260-280 |

265-290 |

Время сплавления промежу- точ-ного слоя, час |

1 |

1 |

1 |

Время сплавления последнего слоя, час |

3 |

2-3 |

2-3 |

Режимы охлаждения |

на воздухе |

в холодной во- де |

на воздухе |

36

Покрытия из фторопластов характеризуются относительно низкой адге- зией, для повышения которой рекомендуется проводить перед нанесением по- крытия химическую активационную обработку поверхности металла, ее грун- товку. Физико-механические свойства фторопластовых покрытий приведены в таблице 6.

Таблица 6. Cвойства фторопластовых покрытий

Показатели |

Ф-30П |

Ф-40ДП |

Ф-4МБ-П |

Толщина, мм |

250-350 |

250-350 |

250-350 |

Прочность при растяже- нии, МПа |

34-39 |

23-32 |

18-22 |

Относительное удлинение, % |

200-240 |

150-250 |

140-220 |

Твердость по ПМТ-3, МПа |

49-69 |

60-70 |

30-40 |

Ударная прочность по У- 1А, Нм |

5 |

5 |

5 |

Адгезионная прочность (к алюминию), Н/м |

400-500 |

250-400 |

250-350 |

Основное применение полиамидные покрытия находят в узлах трения и ме- ханизмов. По устойчивости к трению скольжения и абразивному износу поли- амидные покрытия превосходят все другие покрытия. Они отличаются краси- вым внешним видом. Однако адгезия покрытий к металлам недостаточно высо- ка и нестабильна.

Применяются порошковые полиамиды различных марок П-6, П-12, П-68, П-548, поликапроамид (капрон) и др. Формирование покрытия производят при

температуре спекания 220240 С и времени выдержки 37 мин. При их нане- сении покрытий в кипящем слое или выбровихревым методом изделие предва-

рительно нагревают до 250270 С. С целью повышения адгезии покрытий ре- комендуется дробеструйная очистка и обезжиривание поверхности, высокоэф- фективно также грунтование.

Важной особенностью полиамидных покрытий является сильная зависи- мость их свойств от режима охлаждения. При быстрой закалке полимера (в хо- лодной воде) покрытия эластичны, имеют высокую адгезию и минимальные внутренние напряжения. При охлаждении в нагретом масле или парафине фор- мируются износостойкие покрытия, имеющие высокую твердость и низкий ко-

эффициент трения. Свойства покрытий из краски П-12АП-1 приведены в таб- лице 7.

Таблица 7. Cвойства покрытий из полиамидной краски П-12АП-1

Показатели |

Значения |

Прочность при растяжении, МПа |

25 |

Гибкость по ШГ-1, мм |

1 |

Твердость по ПМТ-3, МПа |

95-100 |

37

Ударная прочность по У-1А, Нм |

5 |

Адгезионная прочность (к алюминию), Н/м |

550-750 |

По объему производства и потребления эпоксидные композиции занимают первое место среди всех порошковых лакокрасочных материалов. Их лидирующее положение связано с относительной доступностью сырья, хоро- шими эксплуатационными свойствами покрытий.

Для производства красок применяют в основном диановые олигомеры. Другими компонентами порошковых эпоксидных красок являются: модифика- торы, отвердители, ускорители отверждения, пигменты и наполнители, агенты, реагирующие вязкость и растекание расплавов. В общем виде рецептура красок может быть представлена следующим образом (таблица 8).

Таблица 8. Состав порошковой эпоксидной краски

Материал |

Содержание, % (масс) |

Эпоксиолигомер (Э-23, Э-49П) |

100 |

Модификатор (фенолоформальдегидные оли- гомеры, поливинилбутираль и др. ) |

2-5 |

Отвердитель ( дициандиамид, димотол) |

2-5 |

Ускоритель отверждения (уротропин, ацетил- ацетонат цинка и др. ) |

1-2 |

Регулятор растекания (аэросил, винилен) |

0,5-3,0 |

Пигменты и наполнители |

15-40 |

Весьма широк и разнообразен ассортимент порошковых эпоксидных кра- сок. Краски предназначены для получения электроизоляционных, химически стойких и защитно-декоративных покрытий. Назначение порошковых компа- ундов, содержащих до 70 % (масс.) наполнителей - электроизоляция изделий радиотехнической и электронной промышленности.

Эпоксидные покрытия отличаются высокой адгезией, механической прочностью и химической стойкостью. Покрытия влагостойки, стойки к щело- чам, ароматическим углеводородам, смазочным маслам. По атмосферостойко- сти эпоксиднные покрытия уступают многим другим покрытиям, например по- лиэфирным; они быстро теряют глянец и мелят. Достаточно высоки диэлектри- ческие свойства покрытий.

Эпоксидные покрытия нашли широкое применение в первую очередь взамен традиционных покрытий из жидких красок, металлических, силикатных покрытий и других покрытий в транспортном машиностроении, приборострое- нии, электротехнике, радио- и электронной промышленности, при отделке бы- товых приборов и защите магистральных трубопроводов.

4.5. Исправление брака.

38

Покрытия с мелкими дефектами (нарушение сплошности, пятнистость, расхождение в отенках цвета) могут быть устранены путем локального нанесе- ния порошка полимера с последующим оплавлением с помощью горелки. Дан- ные дефекты можно также исправить, используя жидкие пасты или краски, приготовленные растворением порошка в соответствующей органической жид- кости.

Покрытия, восстановление которых невозможно, удаляют путем выжига- ния в печи при 450500 С или растворении. При этом следует учитывать, что образующие летучие продукты термодеструкции, как правило, токсичны, могут

вызывать заболевания обслуживающего персонала.

39

Лекция 5. СТРУКТУРА И СВОЙСТВА ПОЛИМЕРНЫХ ПОКРЫТИЙ. ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ ПОВЫШЕНИЯ АДГЕЗИИ ПОКРЫТИЙ. ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА СВОЙСТВА ПОКРЫТИЙ.

Основным технологическим параметром, влияющим на структуру полимерного по- крытия, является скорость его охлаждения. Кристаллизующиеся полимеры имеют большой набор полиморфных состояний, которые могут быть зафиксированы в ре- зультате соответствующего охлаждения.

В общем случае, степень структурной упорядоченности зависит от природы полимера и условий формирования покрытий. Для полимерных покрытий ха- рактерно проявление следующих структурных особенностей:

1. На границе раздела фаз образуется упорядоченный слой полимера, имеющий достаточно высокую плотность. Это связано с тем, что на границе фаз реализу- ется, как правило, сильное адгезионное взаимодействие и участки поверхности

подложки могут выполнять роль искусственных центров зародышеобразования.

2. На некотором расстоянии от поверхности всегда формируется слой, который имеет высокую концентрацию дефектов, низкую упорядоченность, и, как след-

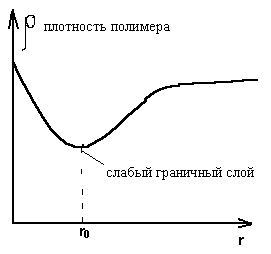

Рис. 1. Структура граничного слоя полимера.

ствие этого, — низкую плотность (рис. 1).

Характер и степень их проявления зависимости плотности от расстояния до поверхности в значительной степени зависят от природы и состояния поверх- ностных слоев подложки. Так, в зависимости от степени влияния, все поверх- ности условно разделяют на активные и неактивные.

Для характеристики состояния слоев, нахо- дящихся на границе раздела фаз вводят по- нятие граничный слой. В общем случае это слой, в пределах которого сказывается

40

влияние поверхности подложки. Это влия- ние заключается в:

1. Изменении сегментальной подвижности макромолекул (на границе раз- дела она ниже).

2. Изменении плотности упаковки, плотности материала (причина — ориентационное действие поверхности подложки, которое проявляется в слоях полимера на расстоянии до 100 мкм).

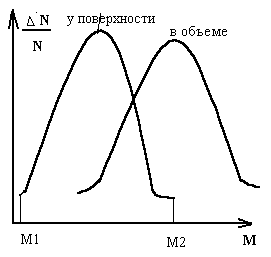

3. Изменении массо-молекулярного распределения. В граничном слое мак- симум распределения молекул по значению молекулярной массы смеща- ется в область меньших значений (рис.2).

4. В протекании в граничных слоях диффузия атомов и молекул материала, с которым контактирует полимер. При этом процессы диффузии сопро- вождаются хемосорбционным взаимодействием макромолекул полимера с поверхностью подложки.

5. В ингибирующем или инициирующем действии твердой поверхности подложки на протекание процессов окисления, сшивки и других химиче- ских реакций.

МЕХАНИЧЕСКИЕ СВОЙСТВА ПОЛИМЕРНЫХ ПОКРЫТИЙ.

В общем случае, они зависят от структуры, условий формирования и приро-

ды полимера и металла. В числе общих закономерностей, характерных для по- лимерных материалов, можно отметить следующее.

Прочность покрытий возрастает с увеличением молекулярной массы поли- мера, степени кристаллизации.

Увеличение степени кристалличности достигается либо повышением плот- ности кристаллитов, либо увеличением их размера при сохранении плотности.

В первом случае прочность падает при повышении степени кристаллизации, во втором – возрастает. Это объясняется тем, что при увеличении размеров кристаллитов возрастает плотность дефектов, образующихся на границе разде- ла. Этот процесс и вызывает снижение механических свойств.

41

Механическая прочность покрытия очень сильно зависит от пористости по- крытия и природы среды, в которой оно эксплуатируется. В воде, как правило, прочность резко падает.

Ряд полимерных покрытий имеют низкий коэффициент трения. В качестве

антифрикционных покрытий используют покрытия из полиамида, ПТФЭ, ПЭ. Износостойкость значительно возрастает при использовании полимерных сме- сей в определенном соотношении: полиамид +ПТФЭ, полиамид +ПЭ и т.д.).

ПТФЭ имеет самый низкий коэффициент трения, но он и течет при малых напряжениях, поэтому его часто используют в смеси с другими полимерами.

Наиболее высокой стойкостью к абразивному изнашиванию обладают по- крытия из полиуретанов.

Основным параметром, характеризующим работоспособность полимерных покрытий, является адгезионная прочность, которая в общем случае определя- ется межфазным взаимодействием и структурой граничного слоя.

На границе раздела фаз в зависимости от природы взаимодействующих ато- мов, возможно образование молекулярных (ван-дер-ваальсовых), химических связей и в ряде случаев возможно электростатическое взаимодействие.

Образование молекулярного контакта происходит в результате миграции мо- лекул из объема на границу раздела и последующего адсорбционного взаимо- действия.

В соответствии с адсорбционной теорией адгезия взаимодействие на молекулярном уровне и определяет прочность адгезионных соединений. На основании данных пред- ставлений предлагаются следующие техно- логические приемы повышения адгезии :

1. Изменение химической природы полимера, введение в состав макро- молекул полярных групп.

2. Повышение подвижности макромолекул, что может быть достигнуто

повышением температуры, снижением молекулярной массы. При этом следует учитывать, что снижение молекулярной массы ведет к уменьшению механической прочности полимера.

3. Повышение полярности поверхности подложки, например, её окис- ление, фосфатирование.

Хемосорбционное взаимодействие на границе раздела фаз протекает в значи- тельно меньшем числе случаев. Химическое взаимодействие наблюдается меж- ду реакционно-способными группами полимера и оксидами и (или) гидроокси- дами металлов.

Электростатическое взаимодействие на границе осуществляется в результате образования

двойного электрического слоя (поверхности полимера и подложки рассматриваются как об- кладки конденсатор). Энергия адгезионного взаимодействия рассматривается как энергия плоского конденсатора.

В ряде случаев, электростатическому взаимодействию отводится основная роль. Данная теория подтверждается следующими экспериментальными факта- ми:

42

1. При разрушении адгезионных соединений происходит электризация образующихся поверхностей.

2. При разрушении соединения возникают электрические разряды, имеет место эмиссия электронов; в ряде случаев даже наблюдается свечение.

Существенное влияние на свойства соединений, структуру межфазных слоев оказывают диффузионные процессы. Идея об определяющем влиянии диффу- зионных процессов положена в основу диффузионной теории адгезии. Эта тео- рия достаточно корректно описывает соединения полимеров, когда вследствие взаимной диффузии (взаимной растворимости макромолекул полимеров) на границе образуется специфический диффузионный слой, размер которого влия- ет на значение адгезионной прочности.

В соединениях металл-полимер установлено протекание интенсивной диф- фузии металла в полимер. Следы металла экспериментально установлены на расстоянии 80-40 мкм от поверхности. Для ряда систем характерна корреляция между адгезионной прочностью и количеством продиффундированного в объ- ём полимера металла. Максимальная адгезионная прочность достигается при формировании диффундирующего слоя, содержащего определенное количество

металла.

В общем случае, на основании анализа большого числа экспериментальных данных можно предложить следующие технологические приемы, способст- вующие повышению адгезионной прочности:

1. Увеличение полярности полимера.

2. Введение в объем полимеров пластификаторов - низкомолекулярных веществ, уменьшающих межмолекулярное взаимодействие.

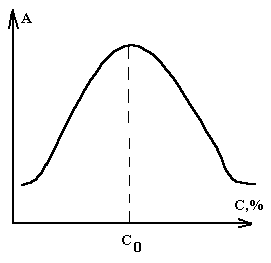

ную прочность неоднлзначна. При С > С0 происходит снижение прочности адгезион- ного соединения, что объясняется снижени- ем механической прочности полимера (рис.3).

Рис. 3. Влияние концентрации пластификатора на адгезию.

3. Снижение степени кристалличности пленок. Аморфные покрытия имеют более низкие внутренние напряжения.

4. Введение наполнителей, которые при малых значениях концентрации

вызывают значительное повышение адгезионной прочности (порошков металлов и их оксидов, талька). Эффект повышения адгезии объясняет- ся дисперсным упрочнением полимерной матрицы и катализом окисли-

43

тельных процессов, которые при определенном их уровне способствуют повышению адгезии.

5. Правильный выбор метода и режима поверхностной обработки под- ложки. Известно, например, что увеличение шероховатости ведет к

повышению адгезии.

6. Оптимальный выбор природы металлической подложки. Нанесение, если это необходимо, промежуточных металлических слоев. Адгези- онная прочность полимерного покрытия на металлической подложке снижается в ряду: медь, углеродистая сталь, легированная сталь, алюминий, цинк, олово, свинец.

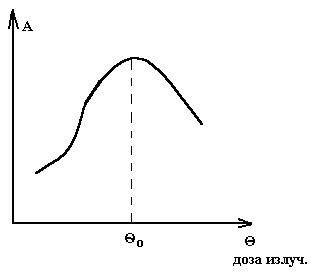

7.Воздействие на полимер электромагнитного излучения, магнитных полей, ультразвуковых колебаний. Влияние этих факторов неоднознач- но (см., например, рис. 4), поэтому необходимы дополнительные иссле- дования.

В числе факторов, отрицательно влияющих на адгезионную прочность, следует отме- тить :

1. Протекание процессов кристаллизации в тонких покрытиях, приводящих к образованию внутренних механических напряжений и в итоге даже к самопроизвольному отслаиванию.

2. Появление внутренних тепловых напряжений из-за разности коэффици- ентов теплового расширения материала покрытия и подложки. Повыше- ние толщины покрытия также, как правило, ведет к повышению уровня этих напряжений.

3. Диффузия низкомолекулярных наполнителей полимера на границу раз- дела фаз.

Одним из эффективных приемов повышения механических свойств полимера является ориентационное упрочнение. Оно реализуется в случае, когда полимер переводят в высокоэластическое или вязкотекучее состояние и подвергают воз- действию внешних силовых полей, приводящему к ориентации молекулярных

44

цепей. При ориентации макромолекул прочность в направлении ориентации возрастает в 2-5 раз, а в направлении, перпендикулярном ориентации, она сни- жается на 30-50%.