- •1.Этапы развития исследований структуры и свойств поверхностей, покрытий, пленок.

- •2.Тонкие пленки и их классификация.

- •3. Основные параметры тонких покрытий

- •4.3.Термодинамическая теория зародышеобразования

- •2. Нанесение полимерного материала (частиц , пленки, пластин, слоя раствора, суспен-

- •1.Классификация методов нанесения полимерных покрытий.

- •4.3.1. Осаждение покрытий во взвешенном слое.

1.Классификация методов нанесения полимерных покрытий.

В зависимости от агрегатного состояния полимера, использующегося при фор-

мировании покрытия все методы условно разделяют на:

3. методы получения покрытий из полимерных порошков, пленок, пластин;

4. методы получение покрытий из полимерных суспензий.

5. Методы осаждения покрытий из газовой фазы.

Покрытия толщиной более 100 мкм получают методом плакировки (закрепле- ние пленки, пластин на поверхности), из порошков и паст. Порошковые поли- мерные покрытия имеют толщину от 100 до 1500 мкм и технология их нанесе- ния наиболее хорошо разработана. При этом особый интерес представляет воз- можность нанесения этими методами композиционных полимерных покрытий, которые в сравнении с однофазными материалами обладают рядом преиму- ществ.

Полимерные покрытия и порошковых материалов формируют с помощью сле- дующих технологических приемов:

а). Порошки переводят во взвешенное (псевдоожиженное) состояние, которое может быть реализовано следующими способами: вихревым; вибрационным; вибровихревым; механическим; электростатическим; комби- нированным. Они отличаются характером силового воздействия на частицы полимера. Наиболее технологичными являются электростатический и вихревой способы псевдоожижения и осаждения покрытий. Частицы полимера наносятся на поверхности и закрепляются на ней, как правило, путём плавления и образо- вания адгезионного соединения.

б). Полимерные частицы вводятся в газовый направленный поток, с помощью которого происходит их транспортировка до поверхности (происходит распы-

ление дисперсного материала). В зависимости от природы газодисперсного по-

20

тока различают следующие методы распыления: плазменный; пламенный; теп- лолучевой; струйный; электростатический.

в). Полимерные покрытия могут быть получены путём насыпания порошка по- лимера на поверхность и последующей его молитизации. Нанесение порошка

на поверхность осуществляют с помощью сита, центробежных сил (например, при нанесении на внутренние поверхности), прокаткой по слою порошка. Покрытия толщиной не более 100 мкм получают из паст, суспензий, растворов. Нанесение полимерного слоя из раствора осуществляется методами: окунание, полив, распыление, электрофорез, распыление в электромагнитном поле.

Тонкие покрытия (толщиной до 10 мкм) получают из разбавленных растворов и из газовой

фазы. В последнем случае методы получения условно в зависимости от механизма генера- ции газовой фазы разделяют на две группы:

1. Методы получения покрытий путём поверхностной полимеризации мономера. Иницииро- вание полимеризационных процессов осуществляется при действии потока электронов, ио-

нов, ультрафиолетового излучения на адсорбированные молекулы мономера.

2. Методы получения покрытий из активной газовой фазы, формируемой пу- тем диспергирования исходного полимера концентрированным потоком энер- гии (КПЭ). Под действием КПЭ происходит образование реакционно- способных летучих продуктов разрушения, которые, взаимодействуя с поверх- ностью, при определенных условиях могут образовывать покрытия. В качестве

КПЭ используют электроны, ионы, лазерное излучение.

2.НАНЕСЕНИЕ ПОЛИМЕРНЫХ ПОКРЫТИЙ ЭЛЕКТРОСТАТИЧЕСКИМ МЕТОДОМ

Наиболее часто используемым на практике методом нанесения полимерных покрытий яв-

ляется электростатический метод. Он в сравнении с другими имеет следующие преимущест- ва :

1. Высокая производительность и технологичность;

2. Экономный расход полимерного порошка;

3. Возможность нанесения покрытий одинаковой толщины на поверхности сложной формы, многослойных и композиционных покрытий;

4. Возможность автоматизации процесса нанесения.

Электростатические методы нанесения полимерных покрытий предполагают реализацию следующих основных стадий процесса:

1. Электрическая зарядка дисперсных частиц полимера.

2. Перенос этих частиц из зоны зарядки на поверхность изделия.

3. Монополизация (оплавление) полимерного покрытия.

В общем случае электрозарядка полимерных порошков может осуществ- ляться следующими способами: контактным методом; поляризацией; ионной адсорбцией.

Контактная зарядка осуществляется при непосредственном контакте двух твердых тел. Контакт может быть и динамическим, в этом случае протекает трибоэлектризация. В зависимости от характера электризации, знака заряда при электризации материалы составляют так называемый трибоэлектрический ряд – это ряд, в котором впереди размещается материал, получающий положитель- ный заряд при трении с другими, размещенными в ряду после данного мате- риала.

21

Этот ряд следующий: шерсть, полиамид, вискоза, хлопок, натуральный шелк, поливиниловый спирт, лавсан, поливинилхлорид, полиэтилен, политетрафторэ- тилен.

Характер контактной зарядки может быть определен с помощью эмпириче-

ского

правила

Кена:

положительный

заряд

при

контакте

получают

те

диэлек-

трики,

у

которых

более

высокая

диэлектрическая

проницаемость.

ского

правила

Кена:

положительный

заряд

при

контакте

получают

те

диэлек-

трики,

у

которых

более

высокая

диэлектрическая

проницаемость.

Степень и характер электризации зависит не только от природы полимера, но и от температуры, наличия или отсутствия на поверхности адсорбированных слоев. При этом надо учитывать, что поверхность порошка, как правило, неод- нородна. Поэтому есть основания считать, что на поверхности полимерной час- тицы имеются области, содержащие различные по знаку заряды. Следователь- но, частицы полимера нужно рассматривать как объекты, имеющие избыточ- ный заряд и дипольный момент. Так как перенос частиц осуществляется, как правило, в неоднородных электрических полях, то данное обстоятельство ока- зывает значительное влияние на характер их движения.

Известно, что основным параметром, определяющим знак заряда при контакт- ной электризации, является работа выхода электронов. При этом адсорбция ки-

слорода на поверхности твердого тела всегда увеличивает работу выхода элек- тронов, а адсорбция влаги снижает эту работу. Работа выхода электрона доста- точно сложным образом зависит также от степени заполнения поверхности ад- сорбционной фазой.

При контакте одинаковых по природе тел также наблюдается их электризация. Известно, что если тело имеет более высокую температуру, то при контакте с телом такой же природы, оно получает преимущественно положительный за- ряд.

Наиболее значительны по своей эффективности процессы трибоэлектризации. В ряде случаев для интенсификации процессов электризации дисперсных час- тиц, на заряжающую поверхность подают напряжение 30-50 кВ.

Электризация поляризацией заключается в появлении поверхностного заряда при разме-

щении полимера во внешнее электрическое поле. Она особенно эффективна при зарядке по- лярных полимеров при относительно высоких температурах.

Электризация ионной адсорбцией реализуется, например, при обработке полимерных по- рошков в коронном разряде.

Полимерный порошок, нанесенный на по- верхность детали, удерживается на ней электростатическими силами. При опреде- ленной толщине покрытия, напряженность возникающего электрического поля может быть даже выше напряженности пробоя воздуха; в результате происходит электри- ческий разряд, нарушающий сплошность полимерного слоя. По этой причине толщи- на наносимого полимерного порошкового слоя относительно невелика.

22

Все известные устройства, с помощью которых осуществляют электростати- ческое осаждение полимерных покрытий, разделяют на камерные и струйные.

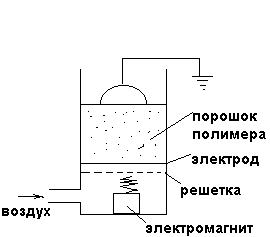

В камерных установках (рис. 1) зарядка полимерного порошка и его осаж- дение осуществляется , как правило, в замкнутом объеме. Под действием

механических колебаний, создаваемых электромагнитом, и поступающего через пористое дно воздушного потока происходит перевод полимерного порошка в псевдоожиженное состояние и одновременно - его зарядка. Де- таль, на поверхность которого наносится покрытие, заземляется и вносится в камеру. Под действием электрического поля, создаваемого между заря- жающим электродом и деталью, происходит перенос частиц полимера и их закрепление на поверхности.

В струйных устройствах образуется направленный поток заряженных частиц полимера с помощью специального распылительные устройства (пистолета). Часто металлическую деталь предварительно нагревают до температуры выше температуры плавления полимера 30-500 С.

Основной недостаток струйных установок – достаточно большая невосполнимая потеря порошка (до 25%).

3.МОНОПОЛИЗАЦИЯ (ПЛАВЛЕНИЕ) ПОЛИМЕРНЫХ ПОКРЫТИЙ. Закрепление полимера на поверхности, образование адгезионного соедине-

ния, как правило, достигается в результате его нагрева до температуры выше температуры плавления Тпл. В зависимости от режима нагрева полимерного порошка возможны следующие три варианта термообработки :

Полимер осаждается на холодную подложку, электростатическим методом, а затем нагревается до Т = Тпл.+ (30-50)0С

1. Поверхность предварительно нагревается до Т>Тпл и порошок осаждается на нагретую поверхность.

2. Деталь предварительно нагревается, осаждается покрытие и далее деталь еще раз подвергается термообработке при Т>Тпл.

Осаждение покрытия на предварительно нагретую поверхность.

Такой режим используется при получении покрытий окунанием в псевдо-

сжиженный слой. Нагретая до Тд>Тпл деталь передает слою полимера неко-

23

торое количество теплоты, под действием которой происходит нагрев поли- мера и его плавление:

Q=Cдmд T ; T=Tд - Тпл.,

где Cд и mд - удельная теплоемкость материала и масса детали.

Это тепло идет на нагрев полимера до температуры плавления и плавление.

Q1=Cполmпол. Т1 ; Т1=Тпол.-Ткомн.

Q2= mпол.,

где Cпол , mпол , - удельная теплоемкость материала, масса и удельная тепло-

та плавления полимера.

Откуда следует, что монолитизация полимера возможна при выполнении следующего усло- вия:

Q Q1+Q2 или Cдmд T Cполmпол. Т1 + mпол

Анализ данного соотношения показывает,

что осаждение на предварительно нагретую поверхность эффективно в случаях когда масса изделия, на которое наносится покры- тие, достаточно велика, и когда толщина полимерного покрытия достаточно мала. В противном случае необходим значительный

перегрев детали, что на начальных стадиях осаждения приводит к деструкции и окисле- нию слоя полимера.

Оптимальным перегревом является превышение температуры плавления на

30-500. Качественное покрытие формируется, если покрытие полимера имеет температуру большую температуры плавления в течении достаточно длитель- ного времени. Это необходимо для протекания процессов спекания отдельных частиц, растекания слоя полимера по поверхности, имеющих релаксационную природу.

При нанесении полимерного покрытия струйным методом на нагретую по- верхность можно выделить следующие основные стадии пленкообразования:

1. Оплавление и закрепление на поверхности отдельных частиц.

2. Увеличение плотности частиц и их слияние (коалесценция).

3. Образование полусплошной пленки.

4. Дальнейшее осаждение частиц и образование сплошной пленки. Полимерные покрытия, формируемые на предварительно нагретой поверхно-

сти, как правило, имеют остаточную высокую шероховатость. Иногда приводят для устранения этого дополнительную механическую обработку.

Формирование покрытий на предварительно нагретой поверхности с последующей термообработкой.

При такой схеме термообработки, основными параметрами, определяющими свойства покрытия, являются температура нагрева, время выдержки и скорость охлаждения. При данной схеме формирования отличительной особенностью является изменение направления градиента температур на различных стадиях термообработки. На первом этапе, когда происходит осаждение полимера на нагретую поверхность, наиболее высокая температура достигается на границе раздела, и зона плавления перемещается от границы с подложкой на внешнюю

24

поверхность. На втором этапе термообработки максимальная температура дос- тигается на внешней поверхности покрытия, и тепловой поток направлен на границу с основой.

Такой режим двойной термообработки с способствует формированию более ка-

чественных покрытий, имеющих оптимальные структуру и свойства.

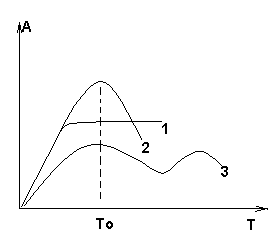

В общем случае, температура и длительность обработки оказывают неодно- значное влияние на физико-химические свойства образующихся покрытий, на- пример, на их адгезионную прочность с основой. В этом случае возможно про- явление характерных зависимостей адгезии от времени (или температуры) тер- мообработки трех основных типов (рис. 2).

Рис. 2. Зависимость прочности адгезионного соединения от температуры термообработки.

Зависимость 1 на рис.2 наблюдается, как правило, для адгезионных систем, в которых в процессе термообработки не протекают существенные физико- химические изменения (окисление, деструкция, структурирование и др.), а ма- териал подложки является достаточно инертным. Примером такой системы яв- ляется соединение полиэтилен-золото или полиэтилен-серебро.

Наиболее часто встречается зависимость 2, которая характерна для полиме- ров, которые в процессе нагрева подвергаются термической или термо- окислительной деструкции (эти процессы определяют падение прочности со-

единения при Т>То).

Зависимость 3 появляется при формировании адгезионных соединений по-

лимеров, в которых в процессе нагрева, кроме деструкции, могут протекать другие процессы, например, сшивки. Такая зависимость наблюдается в систе- мах сложного состава, когда в полимер вводятся специальные вещества, суще- ственно изменяющие состав и структуру полимера в определенном интервале температур.

Аналитическое описание процессов адгезионного взаимодействия возможно в рамках диффузионно-релаксационной теории (РД - теории).

25

Лекция 4. ТЕХНОЛОГИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО НАНЕСЕНИЮ ПОЛИМЕРНЫХ ПОКРЫТИЙ

В настоящее время во всех промышленно развитых странах наблюдается стремитель- ный рост спроса на порошковые лакокрасочные материалы из-за их преимущества по срав- нению с традиционными органоразбавляемыми красками.

Порошковые краски композиционный материал на основе термопла- стичных и термореактивных полимеров. Это перспективный вид лакокрасоч-

ных материалов, что обосновано с экологических, экономических и технологи-

ческих позиций. Они находят все более широкое распространение в различных отраслях промышленности.

Коэффициент использования материала при получении покрытий из дис-

персных полимеров составляет 9798 %, что говорит о безотходности произ- водства, так как возможно улавливание и вторичное использование материала.

При получении же покрытий из жидких красок коэффициент использования материала не превышает 85 %.

В связи с отсутствием органических растворителей и токсичных компо- нентов в порошковых красках при их применении улучшаются санитарно- гигиенические условия труда работающих в окрасочных цехах, уменьшаются загрязнения окружающей среды, снижается пожарная опасность производства.

Из-за большой скорости формирования покрытия из порошковых красок по сравнению с жидкими в десятки раз сокращается цикл производства покры- тий. Окраска порошковыми композициями позволяет получать покрытие с оп-

тимальной толщиной 120250 мкм за один прием, а для нанесения пленки та- кой же толщины из жидких лакокрасочных материалов требуется нанесения че-

тырех - восьми слоев краски с промежуточной сушкой каждого слоя. При ис-

пользовании порошковых красок отпадает необходимость доведения вязкости красок до требуемого значения.

Порошковые полимерные покрытия значительно лучше жидких красок выравнивают шероховатости, что позволяет снизить требования к чистоте об-

работки поверхностей изделия на 12 класса. Высокая адгезия и хорошие свой- ства порошковых покрытий в ряде случаев позволяет отказаться от фосфотиро-

вания поверхностей деталей. Все это находит отражение в увеличении произ-

водительности труда, снижении трудоемкости основных и дополнительных операций окраски, уменьшении энергозатрат на производство покрытий.

Характерно, что при использовании порошковых материалов в качестве

покрытий, сокращается производственная площадь окрасочных цехов в 23 раза. Облегчается хранение и транспортировка красок, отпадает необходимость

в герметичной жесткой таре для красок.

Покрытия из порошковых полимерных композиций показывают лучшие защитные и диэлектрические свойства ввиду меньшей пористости пленок, по- вышенную химическую стойкость и, самое главное, долговечность их выше в 2

6 раз.

По сравнению с гальванопокрытиями использование полимерных по- крытий позволяет получить экономию за счет уменьшения расхода дорого- стоящих и дефицитных материалов: хрома, никеля и др.

26

При замене слоистой электроизоляции на порошковые покрытия главны- ми статьями экономии являются: значительное снижение трудоемкости обмо- точно-изоляционных работ за счет повышения уровня их механизации. Сокра- щается цикл пропиточно-сушильных работ с 3040 ч до 12 ч.

В целом, производство покрытий из порошковых красок экономичнее, чем из жидких в среднем на 30 % и гальванических в 24 раза.

Порошковые полимерные материалы используют для получения защит-

но-декоративных покрытий, для окраски бытовых электроприборов, товаров народного потребления, для защиты материалов от коррозии, для электроизо- ляции, как антифрикционные и антиадгезионные материалы и т.д.

Порошковые полимерные композиции применимы не только для окраски металла, но и для отделки древесины, окраски силикатных строительных мате- риалов, пластмасс, изделий из стекла, гипса. С внедрением новых технологий наряду с мелкими изделиями возможна окраска изделий средних и больших размеров: кузова и кабины автомобилей, трубы большого диаметра, стеновые строительные панели и др.

Потребителями порошковых красок являются автомобиле- и сельскохо- зяйственное машиностроение, радиопромышленность, строительство и др.

Процесс формирования полимерного покрытия в общем случае предпола- гает последовательное проведение следующих операций: подготовка поверхно-

сти изделия; нанесение полимера на поверхность изделия; обработка с целью достижения необходимой адгезионной прочности соединения полимера с по- верхностью, монолитизации слоя.

4.1 Выбор материала покрытия

Перед нанесением покрытия, исходя из условий его эксплуатации, конст- рукционных и материаловедческих особенностей изделия, имеющихся техни- ческих возможностей, необходимо сделать выбор полимера и метода его нане- сения. В таблице 1 приведены данные об условиях эксплуатации и назначении термопластичных и термореактивных полимеров.

Достоинством термопластов как пленкообразователей является стабиль-

ность получаемых на их основе композиций, быстрое (в течениие нескольких минут) формирование покрытий, доступность, связанная с большими масшта- бами их производства. Покрытия из многих термопластов, однако, имеют низ- кую адгезионную прочность.

В отличие от термопластов реактопласты образуют необратимые покры- тия с повышенной адгезионной прочностью. Вследствие низкой вязкости их расплавов создаются условия для получения тонких покрытий с хорошим деко- ративным внешним видом. Время формирования таких покрытий, стабильность исходных составов при хранении, определяются их реакционной способностью. Как правило, существужщие промышленные составы на реактопластах имеют большее время отверждения, чем составы на термопластах. Тем не менее бла- годаря комплексу ценных свойств получаемых покрытий и более низкой тем-

27

пературе их формирования предпочтение отдается термореактивным пленкооб- разователям.

Как правило, более высокие эксплуатационные свойства реализуются при использовании наполненных полимерных материалов. В качестве наполнителей

используются неорганические (оксиды металлов, кварц, графит, тальк, барит и др.) и органические (диафен ФФ, тиоалкофен БМ, топанол СА и др.) материа- лы, а также смеси полимеров. Механические свойства композиционных мате- риалов, их адгезия к подложке в сравнении с ненаполненными полимерами мо- жет быть выше в 210 раз. Качество наполненных составов во многом зависит от способа смешивания компонентов с пленкообразователем. В основном при- меняется сухое смешивание и смешивание в расплаве.

Таблица 1 - Температурно-временные режимы формирования, условия эксплуатации и области применения полимерных композиций и материалов

Материал покрытия |

ГОСТ, ТУ |

Температура, С Время пленко- образования, ми |

Рабочий ин- тервал тем- пе-ратур, С |

Области примене- ния |

Полиэтилен ПЭНД 20906- 040 |

ГОСТ 16338-77 |

230...250 3...5 |

-60...+70 |

Защита от корро- зии, электроизоля- ционные |

Полиэтилено- вая краска П- ПО-226 |

ТУ 6-10- 102-75 |

220...240 8...10 |

-60...+60 |

То же |

Поливинилбу- ти-ральная краска П-ВЛ- 212 |

ТУ 6-10- 855-83 |

230...250 3...5 |

-60...+60 |

Декоративные, аб- разивостойкие |

Поливинилхло- ридная краска П-ХВ-716 |

ТУ 6-10- 1706-92 |

230...250 3...5 |

-60...+60 |

Защита от корро- зии, химстойкие |

Поливинилхло- ридная краска П-ХВ-729 |

ТУ 2329- 05034239 -93 |

180...230 5...8 |

-60....+60 |

То же |

Полиамидная краска П- 12АП-1 |

ТУ 6-05- 211-784- 77 |

240...260 3...7 |

-40...+120 |

Антифрикционные |

Пентопласт А-1 и А-2 |

ТУ 6-05- 1422-74 |

220....250 10...30 |

-60...+120 |

Защита от корро- зии, химстойкие, электро- изоляционные |

Фторопласт Ф-30П |

ТУ 6-05- 1706-74 |

240...250 30...60 |

-60...+130 |

То же |

Фторопласт Ф-40ДП |

ТУ 6-05- 1706-74 |

260...280 60...180 |

-60...+180 |

То же |

28

Фторопласт Ф-4МБ-П |

ТУ 6-П- 311-71 |

270...300 60...180 |

-60...+220 |

То же |

Порошковая эпоксидная краска П-ЭП- 91 |

ТУ 6- 104-100- 127-78 |

150, 180 60 15 |

- 60...+100 |

Защитно- декоратив-ные, изоляционные |

Порошковая эпоксидная крас-ка П- ЭП-177 |

ТУ 6-10- 1575-76 |

180, 200 60 30 |

- 60...+120 |

То же |

Порошковая эпоксидная крас-ка П- ЭП-219 |

ТУ 6-10- 1597-76 |

180, 200 60 30 |

- 60...+120 |

То же |

Порошковая эпоксидная крас-ка П- ЭП-971 |

ТУ 6-10- 1604-77 |

200, 230 20 10 |

- 60...+120 |

То же |

Порошковая эпоксидная краска 64-1-89 |

ТУ 301- 10-0-287- 89 |

180, 200 30 20 |

- 60...+120 |

То же |

Порошковая эпоксидная краска П-ЭП- 134 с металли- ческим эффек- том |

ТУ 2329- 1954- 05034239 -93 |

180, 200 30 20 |

- 60...+120 |

Защитно- декоратив-ные, ат- мосферостой-кие |

Порошковый эпоксидный компаунд ЭП- 49 |

ТУ 6-05- 1420-75 |

165, 180 60 30 |

- 60...+130 |

Электроизоляцион ные |

Порошковая полиэфирная краска П-ПЭ-1130 |

ТУ 6-10- 30-01-74 |

200 30 |

- 60...+120 |

Защитно- декоратив-ные |

Порошковая эпоксидно- полиэфирная краска Пигма П-201 |

ТУ 2312- 427- 05034239 -93 |

150 30 |

- 60...+120 |

Защитно- декоратив-ные, ат- мосферостой-кие |

Порошковая полиакрилат- ная краска П-АК-1138 |

- |

200 30 |

- 60...+120 |

То же |

29

Порошковая кремнийорга- ни-ческая крас- ка П-239 |

ТУ 1- 595-59- 78 |

150 60 |

-60...+280 |

Защита от корро- зии, электроизоля- ционные |

Полиуретан ПУ-1 |

- |

200 10 |

- 60...+150 |

Износостойкие |

4.2. Подготовка поверхности изделия к нанесению покрытия

Правильный выбор метода и режима поверхностной обработки изделия в ряде случаев является определяющим для качественного нанесения покрытий. Полимерные покрытия следует наносить после завершения всех механических и термических операций по обработке изделия. Сварные швы должны быть очищены от окислов, заусеницы сняты. При разработке конструкции изделия должно быть предусмотрено отсутствие острых граней, кромок.

Механическая обработка наиболее эффективна при использовании дробе-

струйной очистки (фракция металлического песка 0,30,8 мкм). При этом дос- тигается оптимальная шероховатость поверхности (110 мкм) и происходит

удаление различных загрязнений.

При нанесении покрытий на изделия больших размеров для подготовки используется, как правило, пескоструйная очистка, которая характеризуется технологичностью и при ее правильном применении высоким качеством обра- ботки поверхности. Она может быть реализована с помощью стационарных и передвижных установок. В качестве носителя песка используют сжатый воздух

(пескоструйная очистка) или вода (гидроструйная очистка). Для исключения коррозии изделия при гидропескоструйной обработке в воду добавляют инги- битор коррозии (нитрит натрия 0,11 %, тринатрийфосфат 0,52 % и др.). Вве- дение ингибитора позволяет пассивировать поверхность и таким образом пре- дохранить ее от коррозии на период до 6 суток.

Дробеструйная обработка производится в закрытых камерах. Металличе- ская (чугун, сталь) дробь вводится в струю сжатого воздуха и направляется на обрабатываемую поверхность. Данная обработка является более экологичной и экономичной.

После механической очистки, удаления ржавчины и окалины поверхность изделия обезжиривают и с целью улучшения адгезии и антикоррозийных свойств подвергают специальной обработке (фосфатирование, оксидирование, грунтование).

Обезжиривание изделий проводят органическими растворителями, ще- лочными растворами, моющими составами.

Обезжиривание водными растворами можно проводить окунанием или распылением (в ваннах, струйных камерах, барабанах). После химической об- работки поверхность изделия тщательно промывают горячей водой.

30

При нанесении полимерных покрытий, обладающих более высокой адге- зией и коррозийной стойкостью, эффективно грунтование поверхности. Ее про- ведение позволяет также значительно уменьшить внутренние напряжение в по- крытиях, повысить стойкость к действию некоторых нагрузок. Толщина грун- тованных слоев 10100 мкм. В качестве грунтов используют пластоэластамеры (каучук СКН-18, СКСх-30, СКБ 35 и др.), полярные полимеры (ПВБ для покры- тий из ПЭ и пентапласта, эпоксидные олигомеры для полиэтиленовых, поливи- нилхлоридных и полиамидных покрытий). Перспективно применение при грунтовании адгезионно-активных веществ (например, полиизоционатов, ал- килсиланов), которые способны химически взаимодействовать с металлами и образовывать прочную адгезионную связь с полимером.

4.3. Нанесение порошкового материала на поверхность изделия.

Выбор оптимальной технологии осаждения покрытия определяется исходя из необходимой его толщины, требований, предъявляемых к свойствам тонкопле- ночных систем.

При осаждении полимерных покрытий из порошков используются мето- ды: осаждение во взвешенном слое; распыление; насыпание. В ряде случаев применяют комплексные технологические приемы, относящиеся к различным методам формирования.