- •Робототехнические комплексы кузнечно-прессовых операций

- •Автоматизация холодной штамповки

- •Большое разнообразие форм и свойств деталей обусловливает применение различных видов захватных устройств: вакуумных, механических, электромагнитных и др.

- •Робототехнические комплексы литейного производства

- •Робототехнические комплексы дуговой сварки

- •Робототехнические комплексы нанесения лакокрасочных покрытий

- •Робототехнические комплексы сборочных операций

Робототехнические комплексы дуговой сварки

В современном машиностроении технологические операции дуговой сварки относятся к одним из наиболее распространенных, а в ряде отраслей, например в судостроении, тяжелом транспортном машиностроении, дуговая сварка занимает главенствующее положение.

Значительный (до 45 % от общесоюзного производства металлических заготовок) объем сварных изделий делает необходимым применение сварочных ПР.

Автоматизация процессов дуговой сварки с помощью ПР дает следующие технико-экономические преимущества:

увеличивается машинное время сварки с 40 до 80 %;

уменьшается продолжительность цикла на 30—50 %;

улучшается качество сварного соединения;

достигается гибкость производственной системы (особенно для мелкосерийного производства).

Кроме того, автоматизация дуговой сварки необходима для освобождения человека от вредных условий производства (сильное ультрафиолетовое излучение, брызги расплавленного металла, вредные для здоровья газы).

Многозвенная кинематика руки робота дает возможность перемещать закрепленную в ней сварочную горелку по сложным траекториям. С появлением сварочных промышленных роботов расширились границы автоматизации процессов сварки, оказалось возможным приступить к комплексной автоматизации сварочного производства и созданию сварочных ГПС.

Сварочный робототехнический комплекс включает:

автоматический манипулятор горелки,

систему управления всем комплексом,

позиционер (манипулятор изделия),

сварочное оборудование, сопряженное с системой управления комплекса.

Промышленные роботы дуговой сварки имеют различное конструктивное исполнение, их манипуляторы обладают, как правило, пятью — шестью степенями подвижности. При дуговой сварке используются роботы портального и напольного типов. Роботы портального типа в основном предназначены для сварки крупногабаритных изделий с протяженными швами, например корпусов, каркасов, рамных конструкций. Они хорошо встраиваются в роботизированные линии и участки.

В настоящее время большое распространение получили сварочные роботы антропоморфной конструкции, все степени подвижности которых вращательные. Эти роботы отличаются высокими скоростями холостых перемещений (до 1,5 м/с), хорошими манипуляционными возможностями.

Для проведения сварки в наиболее удобном положении и для доступа ко всем швам свариваемого изделия сварочные работы оснащаются манипуляторами изделия (позиционерами), которые представляют собой одно- или двухкоординатные кантователи.

Манипуляторы изделия являются как бы дополнительными степенями подвижности робота, работают с ним по единой программе, управление ими осуществляется от системы управления робота. Кинематическая структура, компоновка и грузоподъемность манипулятора изделия, размещение его в рабочей зоне робота зависят от размеров, массы и конструктивных особенностей свариваемых изделий, организации конкретного сварочного производства.

Преимуществами антропоморфных роботов является значительно меньшая металлоемкость (по сравнению с другими видами), простота конструкции и более высокая надежность.

Разработка сварочного оборудования для промышленного робота направлена на создание инверторных высококачественных транзисторных источников сварочного тока. Применение таких источников позволяет снизить разбрызгивание металла, улучшить проплавление основного металла, формирование и геометрию шва, снизить нагревание, упростить программирование работы сварочного оборудования и уменьшить его массу и габариты.

Активные работы проводятся в области создания адаптивных промышленных роботов для дуговой сварки. При этом преследуются следующие цели:

надежное обнаружение и слежение за кромкой свариваемого стыка;

автоматическое регулирование параметров сварки.

Сенсорные системы, применяемые в адаптивных промышленных роботах, подразделяют на два класса: контактные и бесконтактные. К бесконтактным относятся системы, оснащенные индуктивными, оптическими и электрическими датчиками.

Наибольшее распространение в серийных промышленных роботах нашли сенсоры двух типов:

система с использованием касания электродной проволокой кромок изделия;

электрическая сенсорная система, использующая параметры процесса сварки (ток, напряжение).

Сборка изделия для роботизированной сварки выполняется в специальных сборочно-сварочных приспособлениях (кондукторах) , в которых соединяемые детали фиксируются точно и жестко. Эти приспособления должны крепиться на кантователе робота, тем самым обеспечивается свободный доступ сварочной головки ко всем швам изделия.

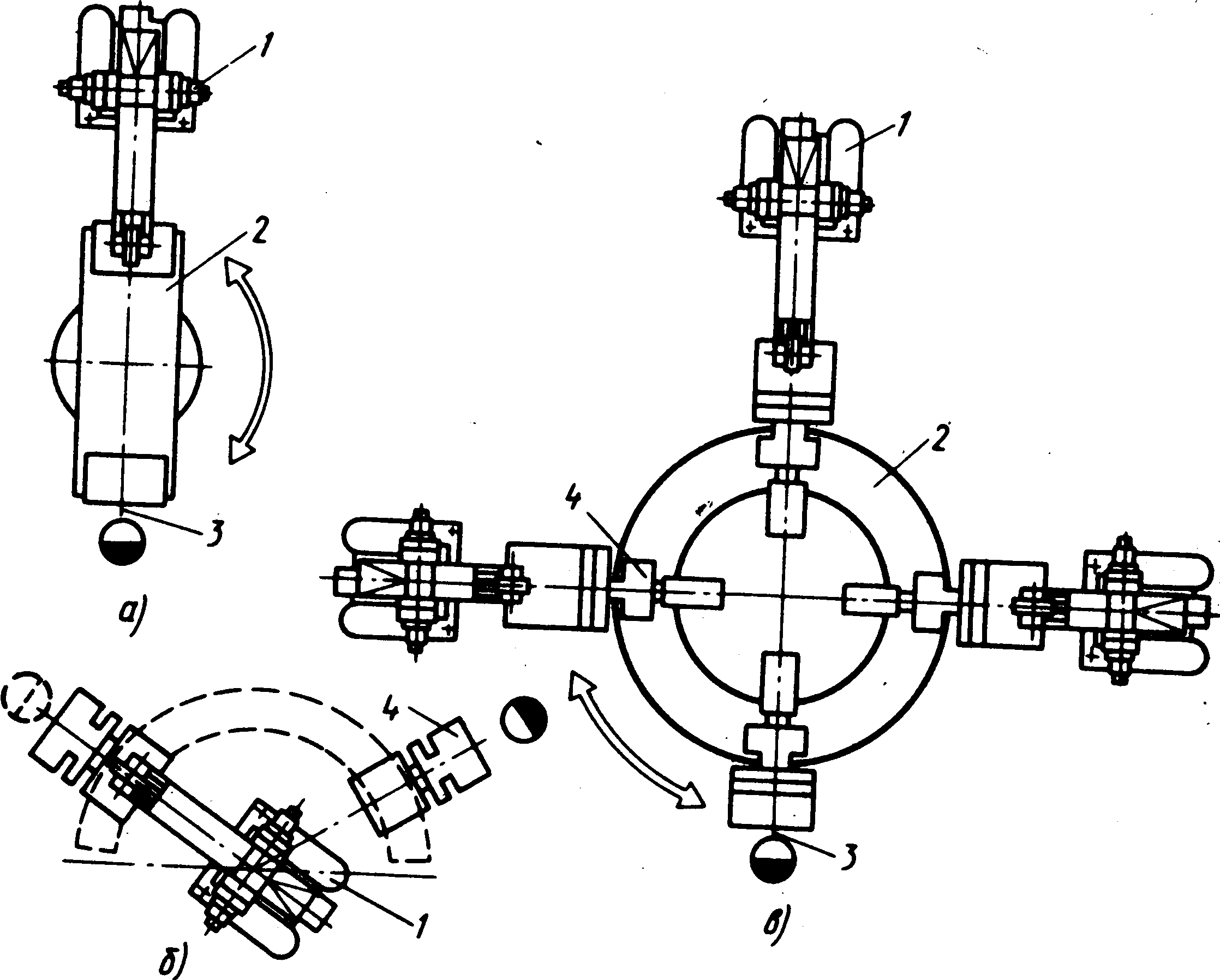

Технологическая оснастка для сборки и фиксации свариваемых изделий может находиться на позиционере постоянно, в этом случае для совмещения времени загрузки — разгрузки свариваемых изделий и сварки применяются двухпозиционные поворотные столы и робот (рис. 38, а) или два отдельных манипулятора изделия, работающие с одним роботом (рис. 38, б). При таких компоновках более полно используется робот. В то время как на одной позиции осуществляется сварка, сборщик (обычно он же оператор робота) выполняет разгрузку — загрузку другой позиции. По окончании сварки позиции меняются, и цикл повторяется. Если время загрузки — разгрузки намного меньше времени сварки, то один оператор-сварщик может обслужить два, три и более роботов (рис. 38, в).

Рис. 38. Примеры робототехнического комплекса дуговой сварки:

а—с двухпозиционным поворотным столом, б - с двумя манипуляторами изделия, в—с четырехпозиционным поворотным столом; 1 — сварочный робот, 2 - поворотный стол, 3 - позиция загрузки—разгрузки, 4 — манипулятор изделия

На конвейерных линиях применяют приспособления-спутники; на них свариваемое изделие крепится в течение всего цикла сборки и сварки. В результате этого сохраняется неизменность положения свариваемых деталей, повторяемость установки изделия в рабочей зоне робота, исключается деформация при сварке, что является необходимым условием при применении роботов.

Существует несколько способов подачи деталей для сварки с использованием промышленных роботов:

детали собираются в спецоснастке, где они прихватываются, после чего изделие освобождается от оснастки и поступает к роботу, устанавливается на свои базовые поверхности и закрепляется на кантователе робота;

детали собираются в спецоснастке непосредственно на кантователе робота, производится их прихватка, а после освобождения от оснастки — сварка;

детали собираются в зажимных приспособлениях на кантователе, после чего выполняется сварка;

детали собираются и зажимаются в приспособлении-спутнике на специальной позиции сборки, спутник поступает на позицию сварки робота, автоматически фиксируется на его кантователе, выполняется сварка, после чего спутник поступает на позицию разборки;

детали собираются в приспособлении-спутнике на позиции сборки и поступают в автоматизированную транспортно-складскую систему, где находятся приспособления-спутники с различными изделиями. По соответствующей команде от управляющей системы спутник с нужным изделием с помощью робототранспортных тележек или иных транспортных средств поступает на сварку. После сварки спутник с изделием транспортируется на позицию разборки или в автоматизированную транспортно-складскую систему.

Так как свариваемые изделия, как правило, собираются и прихватываются в приспособлениях, то детали, входящие в них, должны иметь постоянные базы (отверстия, пазы, кромки и т.п.), обработанные механически.

Важным условием успешной роботизации сварочного производства является правильный выбор объекта сварки. В отдельных случаях необходимо изменить конструкцию изделия или технологию его изготовления, последовательность сборки.

Для выполнения дуговой сварки производственным роботом необходимы контурные системы управления. Эти системы служат для перемещения горелки по заданной траектории при заданной ее ориентации и с постоянной скоростью, с помощью технологических команд управляют сварочным оборудованием (установка режимов, включение — выключение сварки, заварка кратера, продувка газа и др.). Параметры сварочного процесса задаются при обучении робота, причем для каждого типа шва или его отрезка можно указать свои значения скорости сварки, тока и напряжения дуги, времени и режимов заварки кратера и др.

В ряде случаев режимы сварки (ток и напряжение) задаются от отдельного блока-программатора, на котором устанавливается четыре—шесть заранее выбранных режимов, а от системы управления поступает только команда на включение того или иного номера режима.

В других случаях система управления робота вырабатывает команды для сварочного оборудования, т.е. сигналы, несущие управляющую информацию о требуемых значениях всех сварочных параметров во всем диапазоне их возможных значений, соответствующих заданным при обучении робота. Это возможно при наличии более развитой системы управления.

Система управления роботов для дуговой сварки строится на основе микропроцессоров. С помощью программного обеспечения ЭВМ рассчитывает траекторию движения горелки путем интерполяции, вырабатывает сигналы на выполнение тех или иных команд и управляет движением робота с учетом параметров конкретного манипулятора. Кроме того, программное обеспечение выполняет ряд сервисных функций, включая диалог оператора с роботом, аварийно-диагностические функции по отслеживанию состояния оборудования, входящего в состав, комплекса. Это прежде всего выработка сигналов типа: "приварка электродной проволоки", "обрыв проволоки", "касание горелкой основного металла", "зажигание дуги", "обрыв дуги", "отсутствие защитного газа", "отсутствие воды" (для горелок с водяным охлаждением) и т.п.:

Каждый раз перед сваркой изделия нового типа оператор должен запрограммировать работу робота, т.е. обучить робот, по конкретному изделию. После обучения эту программу можно вывести на внешний программоноситель (гибкий диск или магнитную ленту), создавая библиотеку программ сварки различных изделий на данном РТК.

Во время работы робототехнического комплекса сварки периодически приходится останавливать робот для очистки горелки от брызг расплавленного металла. Для автоматизации этой операции используются специальные зачистные приспособления (в виде вращающейся металлической щетки или фрезы), на которые робот в соответствии с программой через определенные промежутки времени опускает горелку. Применяется также автоматическая продувка сопла горелки сжатым воздухом с последующим орошением внутренней поверхности сопла силиконовой эмульсией для уменьшения прилипания брызг расплавленного металла.

В настоящее время область применения сварочных роботов расширяется и начинает распространяться на такие технологии, как лазерная сварка и резка, водометная резка, воздушно-плазменная резка и др.

Роботизация операций контактной сварки

Наиболее распространенным видом контактной сварки, автоматизируемой с помощью промышленных роботов, является контактная точечная сварка, которая получила наибольшее распространение в автомобильной промышленности.

Это связано

с наличием большого объема такой сварки при изготовлении кузовов автомобилей,

возможностью замены квалифицированного и высокооплачиваемого сварщика машиной,

улучшением качества сварки,

повышением стабильности производства,

возможностью построения гибкого производства с небольшими затратами при переходе на сварку других моделей автомобилей.

Такие же преимущества при использовании производственных роботов в тракторном, сельскохозяйственном, строительно-дорожном машиностроении.

Для осуществления операций контактной точечной сварки чаще всего используются универсальные роботы с позиционной или позиционно-контурной системой управления. Как правило, эти роботы имеют антропоморфную конструкцию.

Большинство промышленных роботов служат для перемещения сварочного инструмента относительно жестко зафиксированного обрабатываемого изделия и выполнения этим инструментом непосредственно операции контактной сварки.

В настоящее время увеличивается количество специализированных моделей роботов. Специализация заключается в особой конструкции головки робота, в особом расположении сварочного трансформатора на руке робота или в его руке.