Лабораторная работа 3

РАЗБОРКА И СБОРКА ЧЕРВЯЧНОГО РЕДУКТОРА

Цель работы: практическое изучение конструкций червячных редукторов, определение параметров червячного зацепления, измерение габаритных и присоеденительных размеров редукторов, ознакомление с регулировкой зазоров в подшипниках и регулировкой червячного зацепления.

1. Назначение редуктора

Червячные редукторы служат для снижения частоты вращения выходного вала и соответствующего повышения на нём крутящего момента. Применяются для передачи вращательного движения между валами, у которых угол скрещивания осей составляет 900. Наиболее важными характеристиками редуктора являются крутящий момент на тихоходном валу, КПД, и частота вращения быстроходного вала.

Основные достоинства червячных передач:

возможность реализации больших передаточных чисел в одной ступени

(у силовых передач от 8 до 80, у кинематических до 1000), плавность и бесшумность в работе, возможность самоторможения.

Основным недостаком червячной передачи является сравнительно низкий КПД. К сопутствующим недостаткам следует отнести значительное выделение тепла в зоне зацепления червяка с червячным колесом, склонность к заеданию в зацеплении, необходимость применения для венцов червячных колёс дорогих антифрикционных материалов, повышенный износ. Указанные недостатки ограничивают применение червячных редукторов по мощности (обычно до 80квт. и реже до 300квт.)

Наибольшее применение червячные редукторы находят в подъёмно- транспортных машинах , в коробках передач станков, в механизмах рулевого управления транспортных средств, т.е. в механизмах периодического действия при относительно низких скоростях.

2. Устройство червячных редукторов

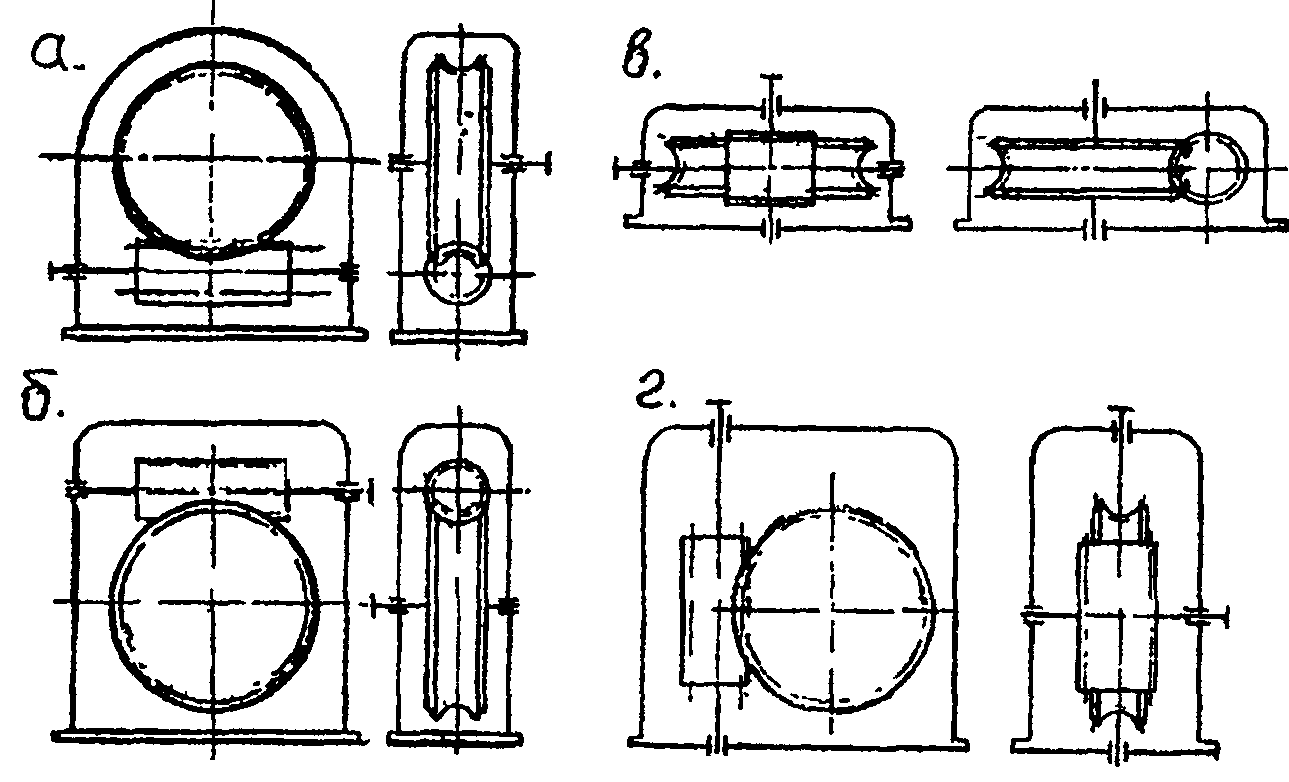

Наибольшее распространение получили одноступенчатые червячные редукторы. По относительному расположению червяка и червячного колеса различают три основные схемы червячных редукторов : с нижним (рис. 1.а), верхним (рис.1.б) и боковым (рис.1.в,г) расположением червяка.

Рис. 1. Схемы червячных редукторов

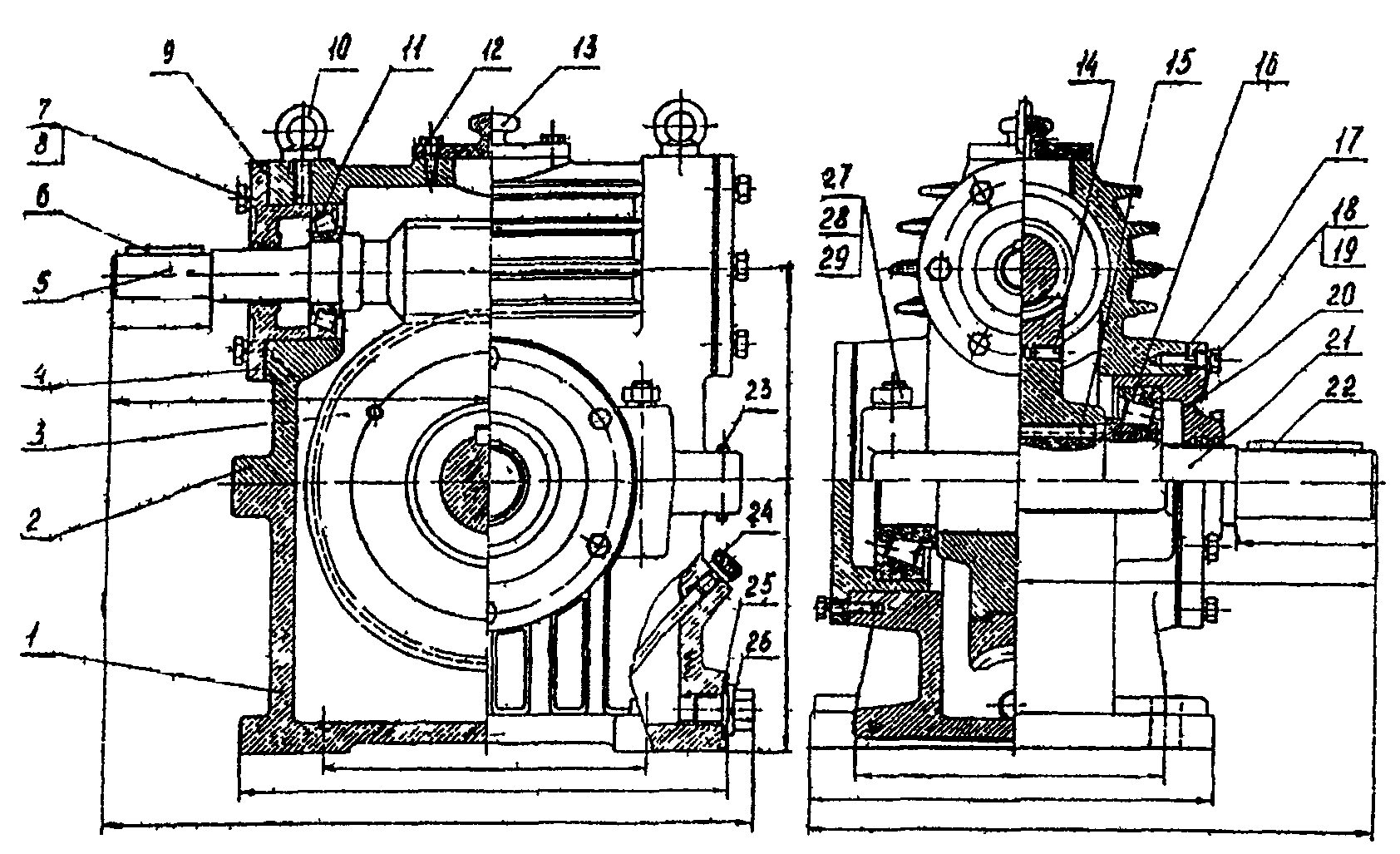

Редукторы общемашиностроительного применения с межосевым расстоянием от 40 до 500мм изготавливаются обычно двух типов: с червяком под колесом - РЧП и над колесом - РЧН.

К орпуса

относительно небольших червячных

редукторов с межосевым расстоянием до

100мм. изготавливают чаще всего без

разъёма (тип РЧУ40….РЧУ100). Редукторы с

межосевым расстоянием 125мм. и более

имеют обычно корпуса с разъёмом по оси

червячного колеса (рис.2).

орпуса

относительно небольших червячных

редукторов с межосевым расстоянием до

100мм. изготавливают чаще всего без

разъёма (тип РЧУ40….РЧУ100). Редукторы с

межосевым расстоянием 125мм. и более

имеют обычно корпуса с разъёмом по оси

червячного колеса (рис.2).

Рис. 2. Редуктор червячный с верхним расположением червяка

Основные детали на рис. 2 : 1-корпус; 2-крышка корпуса; 3-червячное колесо; 4,20 - крышки подшипника сквозные; 5 - червяк; 11,16 - подшипники; 13 - крышка смотрового люка; 21 - вал тихоходный; 23 - штифт;24 - шуп маслоуказателя; 26 - сливная пробка; 9,17 - набор прокладок.

В червячных редукторах для опор валов применяют, как правило, подшипники качения. В редукторах с межосевым расстоянием до 160мм. червяки устанавливают обычно в радиально-упорных подшипниках по одному в каждой опоре (установка "враспор" - см. рис.2). При межосевых расстояниях более 200мм. в одной из опор червяка ставят два радиально- упорных подшипника, воспринимающих осевую нагрузку в обоих направлениях, а в другой опоре плавающий радиальный подшипник. Для опор вала колеса используют обычно по одному радиально-упорному подшипнику с каждой стороны, которые устанавливают "враспор". Внутренние кольца подшипников ставят на валы с натягом для предотвращения проворачивания кольца на шейке вала, а наружные ставят в корпус редуктора по переходной посадке или с минимальным зазором для выполнения осевой регулировки подшипников и регулировки зацепления по пятну контакта.

Основной способ смазки червячного зацепления - окунание червяка или колеса в масляную ванну картера редуктора. Масляная ванна должна иметь достаточную ёмкость во избежание быстрого старения масла и перемещения продуктов износа и осадков в зацепление и опоры валов. При нижнем расположении червяка уровень масла обычно назначают из условия полного погружения витков червяка. Уровень масла при верхнем расположении червяка назначают из условия полного погружения зуба червячного колеса.

В быстроходных червячных редукторах большой мощности применяют циркуляционную смазку. Для контроля уровня масла применяют маслоуказатели. Для заливки масла и контроля пятна контакта используют смотровой лючок (рис.2.) или верхнюю крышку редуктора. В нижней части корпуса редуктора устанавливают пробку для слива масла. Через отдушину на крышке смотрового лючка в редукторах типа РЧН или РЧП выравнивают давление воздуха внутри корпуса редуктора по отношению к наружному. В редукторах типа РЧУ для этой цели предусматривается отверстие в щупе маслоуказателя.

Для устранения утечек масла и попадания внутрь редуктора пыли и грязи в сквозных крышках опор редуктора устанавливают уплотнения. Наиболее часто применяют уплотнения манжетного типа.

Материал основных деталей редуктора

Крышку и корпус редукторов обычно изготавливают из серого чугуна или из алюминиевого сплава АЛ-3.

Червяк изготавливают из конструкционных марок сталей (сталь 45, сталь 40, сталь 20, сталь20Х) для малонагруженных редукторов и из легированных марок сталей ( сталь 40ХН, сталь 34ХН1М, сталь 38ХГН, сталь 5ХНВ…) для тяжелонагруженных редукторов. Червяки, как правило, подвергают общей термообработке 260- 290 НВ или общей термообработке 230-260 НВ и поверхностной закалке зубьев 42-48 HRC. Последний вариант более предпочтителен, но после поверхностной закалки необходима шлифовка на специальных станках. Червяки из малоуглеродистых марок сталей (20, 20Х, 20ХГ) подвергают цементации с последующей поверхностной закалкой.

С целью снижения коэффициента трения и предотвращения заедания зацепления червячные колёса изготавливают, как правило, из бронзы БрАЖ9-4Л, БрОФ10-1 и др. Реже их выполняют из чугуна, из антифрикционных алюминиевых сплавов и из пластмасс. При изготовлении колёс диаметром более 150-200мм. в целях экономии из бронзы изготавливают лишь зубчатый венец, а диск колеса из чугуна или углеродистой стали. Способов сочленения венца с диском много, но наиболее распространённые это заливка венца непосредственно на предварительно рифлёный диск колеса или посадка венца на диск с натягом и установка резьбовых гужонов по поверхности сочленения.