- •3.Классификация деталей машин.

- •4. Стандартизация и ее роль в машиностроении.

- •5. В чем сущность расчетов деталей машин на прочность и жесткость.

- •6.Каковы методы выбора допускаемых напряжений и запасов прочности.

- •14. Основные методы упрочнения материалов

- •25. Резьбовые соединения. Общие сведения. Расчёты на прочность.

- •26. Шпоночное соединение. Общие сведения. Расчёты на прочность.

- •27. Шлицевые соединения. Расчёт.

26. Шпоночное соединение. Общие сведения. Расчёты на прочность.

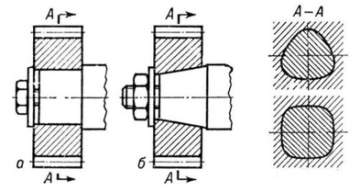

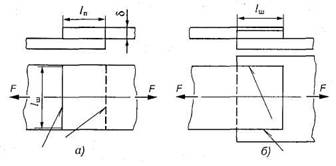

Шпоночные соединения предназначены для передачи вращающего момента от вала к ступице насаженной на него детали и наоборот. Соединения делятся на ненапряжённые с призматическими, сегментными и цилиндрическими шпонками и напряжённые-с клиновыми шпонками.

Достоинства: простота конструкции, низкая стоимость изготовления, простота сборки и разборки.

Недостатки: снижение усталостной прочности вала из-за наличия шпоночного паза и отсутствие полной взаимозаменяемости. Необходимость подбора или ручной пригонки ограничивает их применение в крупносерийном и массовом производстве. Размеры всех типов шпонок установлены соответствующими стандартами.

Виды шпонок:

Призматические имеют прямоугольное сечение с отношением высоты к ширине h/b=1 для валов с диаметром 22 мм и h/b=0,5-для валов большего диаметра.

Сегментные более технологичны, обладают взаимозаменяемостью, не перекашиваются под нагрузкой.

Изготавливают шпонки из чистотянутых стальных прутков. В слабонагруженных механизмах применяют шпонки из углеродистых сталей 45, 50, 60, в нагруженных- из легированной стали 40Х с термообработкой до HRC 35…45.

Работают шпонки на срез и на смятие. Размеры шпонок установлены таким образом, что определяющими её прочность являются напряжения смятия. Расчёт ведётся в предположении равномерного распределения давления по боковой поверхности контакта шпонки с валом и ступицей. По назначенным размерам расчёт ведётся как проверочный:

Где

-вращающий

момент, Н*мм;

-вращающий

момент, Н*мм;

-диаметр

вала, мм;

-диаметр

вала, мм; -рабочая

длина шпонки, мм;

-рабочая

длина шпонки, мм; –глубина

врезания шпонки в ступицу, мм;

–глубина

врезания шпонки в ступицу, мм;

-допускаемые

напряжения смятия, МПа. Допускаемые

напряжения при постоянной нагрузке

-допускаемые

напряжения смятия, МПа. Допускаемые

напряжения при постоянной нагрузке

;

при знакопеременной-

;

при знакопеременной-

.

.

Если условие прочности не выполняется, то можно выбрать шпонку большего стандартного сечения или увеличить её длину.

Если ступица детали имеет общую торцевую поверхность с валом, возможно образование соединения цилиндрическими шпонками.

Расчёт соединения ведётся по напряжениям смятия в предположении равномерного распределения усилий между шпонками

гдеz- число шпонок.

Напряжённые шпоночные соединения образуются клиновыми шпонками, которые обычно имеют уклон 1:100. Рабочими гранями этих шпонок являются не боковые, а верхние и нижние грани. По боковым граням имеется зазор. Клиновые шпонки могут передавать вращающий момент и осевую силу.

27. Шлицевые соединения. Расчёт.

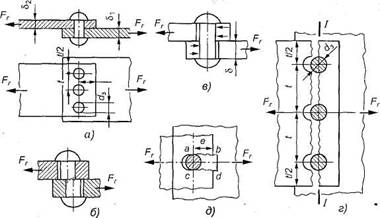

Шлицевые соединения образуются зубьями(выступами) на валу и шлицами(впадинами) в ступице детали.

Преимущества шлицевых соединений по сравнению со шпоночными: шлицевые соединения передают большие моменты; обеспечиваю лучшее центрирование деталей на валу; имеют более высокую прочность вала вследствие меньшей концентрации напряжений; детали обладают полной взаимозаменяемостью.

Недостатки: более высокая стоимость изготовления.

Применение: в ответственных высоконагруженных механизмах в условиях массового производства.

Виды: по форме зуба:

1. прямобочные шлицевые соединения применяют для валов диаметром 14-125 мм.

2. эвольвентные шлицевые соединения применяют для валов диаметром 4-500 мм, с модулем m=0,5..10 мм и числом зубьев z=6…82. По сравнению с прямобочными они имеют меньшую концентрацию напряжений и отличаются высокой технологичностью.

3. треугольные шлицы применяют в основном в малонагруженных кинематических механизмах и изготавливают по отрослевым стандартам.

Расчёт шлицев на смятие проводится как проверочный:

Где

-

средний диаметр соединения;

-

средний диаметр соединения;

-

высота

поверхностей контакта зубьев;

-

высота

поверхностей контакта зубьев; -

длина шлицев;

-

длина шлицев;

-

число

зубьев;

-

число

зубьев; =0,7…0,8-

коэффициент, учитывающий неравномерное

распределение нагрузки между зубьями.

=0,7…0,8-

коэффициент, учитывающий неравномерное

распределение нагрузки между зубьями.

Для прямобочных шлицев =0,5(D+d); h=0,5(D-d); для эвольвентных шлицев d=mz; h=m.

Значение допускаемых напряжений на смятие зависит от условий работы и твёрдости поверхности шлицев. В неподвижных соединениях =30…150 Мпа. Нижнее значение выбирают для шлицев с НВ<350 и тяжёлых условий работы(знакопеременная нагрузка с ударами), верхнее- для шлицев с HRC>40 в нереверсивных механизмах.

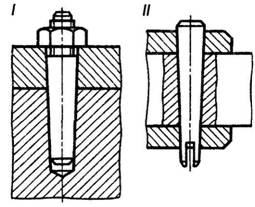

28) Штифтовые соединения ( рис. 33.6) применяют при небольших нагрузках преимущественно в приборостроении. Детали соединяются при этом по переходным посадкам. Штифтовые соединения образуют цилиндрическими и коническими штифтами. Штифтовые соединения применяют для неподвижного соединения деталей в фиксированном положении и передачи относительно небольших нагрузок. Штифтовые соединения имеют ряд недостатков, из которых главными являются значительное ослабление вала отверстием под штифт и необходимость точной обработки отверстия под штифт во избежание изгиба штифта или его выпадения. Штифтовые соединения получили широкое распространение в промышленности и применяются для фиксирования соединяемых деталей относительно друг друга. Штифты плотно устанавливают в совместно развернутые отверстия обеих деталей. Штифтовые соединения выполняются при помощи конических и цилиндрических штифтов. Кроме соединения, штифты используются также для обеспечения необходимого взаимного положения собираемых деталей. Штифтовые соединения осуществляются посредством конических и цилиндрических штифтов. Штифтовые соединения осуществляются посредством конических и цилиндрических штифтов. Штифты применяют не только в качестве соединительного, но также и в виде установочного элемента, координирующего взаимное положение деталей, в которые вставлен штифт. Штифтовые соединения служат для соединения осей и валов с установленными на них деталями при передаче небольших моментов. Штифтовые соединения применяются для крепления деталей с обеспечением неизменности взаимного расположения. При соединении деталей коническими штифтами отверстия под них сверлят и развертывают после установки деталей в то положение, в котором они должны находиться в соединении. В соединениях, подверженных сильной вибрации, применяют конические штифты с разводным концом.Штифтовые соединения широко распространены в машиностроении. Конические штифтовые соединения 24 более трудоемки в технологическом плане, но более надежны, особенно при реверсных режимах работы соединения, так как коническое штифтовое соединение является самотормозящимся.Недостатком штифтовых соединений является ослабление вала отверстием под штифт ( при передаче вращающего момента), поэтому рекомендуется штифты располагать ближе к краям вала. Расчет соединений. Зубья рассчитывают на смятие, как и шпоночные соединения. Условие прочностной надежности по допускаемым напряжениям смятия имеет вид σсм≤[ σсм], , где dm - средний диаметр соединения; z - число зубьев; h и l - соответственно высота и длина поверхности контакта зубьев;=0,7...0,8 — коэф., учитывающий концентрацию контактных давлений на краях соединения; [ σсм] — допускаемое напряжение смятия на боковых поверхностях.

Профильные соединения.

Профильные соединения применяют для передачи вращающего момента от вала к ступице. В профильных соединениях контакт вала и ступицы осуществляется по некруглой поверхности. Профильные соединения имеют в поперечном к оси соединения сечении плавный некруглый профиль поверхности контакта вала и ступицы. Чаще применяют равноосные соединения треугольного профиля. Применяемый профиль обладает свойством равноосности – постоянством диаметрального размера. Профильные соединения в осевом направлении могут быть цилиндрическими или коническими (фасонно-профильные соединения: а — по цилиндрическим поверхностям, б — по коническим поверхностям.)

Достоинства

профильных соединений: отсутствие

концентраторов напряжений кручения;

хорошее центрирование деталей соединения;

повышенная надежность по критерию

прочности соединения по сравнению с

соединениями с натягом.

Недостатки

профильных соединений: сложность

изготовления Профильной поверхности;

при передаче соединениями вращающих

моментов возникают значительные

распорные силы, деформирующие ступицы.

Расчет

профильных соединений заключается в

проверке прочности рабочих поверхностей

на смятие, прочности и радиальной

деформации ступицы. Профильное

соединение рассчитывают по напряжениям

смятия на рабочих поверхностях. Для

соединения «на квадрате» (рис. 3.19, б)

принимают b » 0,75d.

Достоинства

профильных соединений: отсутствие

концентраторов напряжений кручения;

хорошее центрирование деталей соединения;

повышенная надежность по критерию

прочности соединения по сравнению с

соединениями с натягом.

Недостатки

профильных соединений: сложность

изготовления Профильной поверхности;

при передаче соединениями вращающих

моментов возникают значительные

распорные силы, деформирующие ступицы.

Расчет

профильных соединений заключается в

проверке прочности рабочих поверхностей

на смятие, прочности и радиальной

деформации ступицы. Профильное

соединение рассчитывают по напряжениям

смятия на рабочих поверхностях. Для

соединения «на квадрате» (рис. 3.19, б)

принимают b » 0,75d.

Условие прочности:sсм = 3Т / (b2 ℓ) £ [sсм], где ℓ – длина соединения, обычно ℓ = (1…2) d; b – ширина прямолинейной части грани; [sсм] = 100…140 МПа – допускаемое напряжение смятия для термообработанных поверхностей

29) Заклепочное соединение- это неразъемное соедин., образованное с помощью закладных деталей – заклепок, выполненных из пластичных материалов.

Заклепкой

называется сплошной или полый

цилиндрический стержень с заранее

сформированной закладной головкой на

одном конце. В настоящее время в приборо—

и машиностроении наиболее распространены

стандартные заклепки с полукруглыми

(рис. 5.1.1, а), полупотайными (рис. 5.1.1, б),

потайными (рис. 5.1.1, в) головками, и

пуст-телые заклепки, которые, в свою

очередь, могут быть как со скругленной

головкой (рис. 5.1.1, г) и с потайной (рис.

5.1.1, д).

![]()

Заклепочные соединения применяют в конструкциях, воспринимающих большие вибрационные и повторные нагрузки, а также для соединения деталей из несвариваемых материалов и не допускающих сварку из-за нагрева деталей. Кроме того, заклепочные соединения широко применяют для соединения нескольких деталей в один пакет. В приборостроении заклепочные соединения применяют чаще, чем в машиностроении

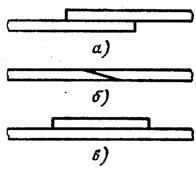

Однако благодаря пластическим деформациям в процессе клепки стержни заклепок осаживаются и полностью заполняют отверстия. Таким образом, относительному смещению склепанных деталей препятствуют как стержни заклепок, так и силы трения, возникающие между склепанными деталями. По назначению заклепочные швы разделяют на прочные (силовые) для восприятия внешних нагрузок и, обеспечивающие также и герметичность, прочноплотные соединения. Герметичность стыка в прочноплотных швах дополнительно обеспечивается нанесением на поверхности стыка уплотнительных составов – клеев, силоксановых эмалей или металлических покрытий. По конструкции заклепочные соединения делят на соединения внахлестку (рис. 5.1.2) и встык с одной (рис. 5.1.3) и двумя (рис. 5.1.4) накладками, а также на однорядные (рис. 5.1.18) и многорядные с параллельным (рис. 5.1.3) и шахматным (рис. 5.1.20) расположением заклепок в рядах. Количество рядов считается по одну сторону стыка в перпендикулярном ему направлении. В зависимости от числа склепываемых слоев металла (в том числе и накладок) шов имеет различное число поперечных срезов заклепок. Так, шов внахлестку или встык с одной накладкой будет односрезным, шов встык с двумя накладками – двухсрезным. Достоинства: Простота конструкций и исполнений, Возможность соединения разнородных материалов и неметал деталей, Возможность неразрушающего контроля, Высокая стабильность, Высокая стойкость при действии вибраций и ударных нагрузок. Недостатки: Высокий расход метал. при сборке, Высокая трудоемкость и стоимость соединения, Ослабление соединяемых деталей отверстиями, Нарушение плотности шва в процессе эксплуатации.

Причинами разрушения заклепочного соединения могут быть следующие: срез заклепок в плоскости соединения деталей (см. рис. 25, б); смятие заклепок и листов (см. рис. 25, в); разрыв листов в сечении, ослабленном отверстиями (см. рис. 25, г); срез кромки листа (в сечении ab и cd) у отверстия под заклепку (см. рис. 25, д).

Расчет параметров заклепки.

Диаметр

заклепки определяют из условия прочности

на срез по формуле проектировочного

расчета![]()

Заклепочное

соединение проверяют на смятие по

формуле![]()

![]()

где Fr — поперечная сила, действующая на заклепки, Н; i — число плоскостей среза одной заклепки; для заклепки, показанной на рис. 25 i= 1; z — число заклепок (задается конструкцией шва); - допускаемое напряжение на срез для заклепок, МПа

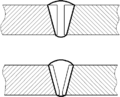

30) Сварное соединение — неразъёмное соединение, выполненное сваркой.

Сварное соединение включает три характерные зоны, образующиеся во время сварки: зону сварного шва, зону сплавления и зону термического влияния, а также часть металла, прилегающей к зоне термического влияния. Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом. Основной металл — металл подвергающихся сварке соединяемых частей. Зона сплавления — зона частично сплавившихся зёрен на границе основного металла и металла шва. Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

Основные сворные соединения:

Стыковое — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.

Нахлёсточное — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

Угловое — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.

Тавровое — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

Торцовое — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

Расчет

стыковых соединений.

Проверочный расчет прочности шва на растяжение.

Условие

прочности:![]()

, (1)

где , 𝝈 — расчетное и допускаемое напряжения на растяжение для шва (табл.1); F — нагрузка, действующая на шов; δ — толщина детали (толщину шва принимают равной толщине детали); lш — длина шва.

Проектировочный расчет. Целью этого расчета является определение длины шва.

Исходя из основного условия прочности (1), длину стыкового шва при действии растягивающей силы определяют по формуле

![]()

31)

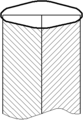

Паяные соединения — неразъемные

соединения, образуемые силами молекулярного

взаимодействия между соединяемыми

деталями и присадочным материалом,

называемым припоем. Припой-сплав (на

основе олова, меди, серебра) или чистый

металл, вводимый в расплавленном

состоянии в зазор между соединяемые

деталями. Температура плавления припоя

ниже температуры плавления материалов

деталей. По конструкции паяные соединения

подобны сварным (рис. 16, а - в).

преимущественное применение имеют

соединения внахлестку.

В отличие от сварки пайка позволяет соединять не только однородные, но и разнородные материалы: черные и цветные металлы, сплавы, керамику, стекло и др.

При пайке поверхности деталей очищают от окислов и обезжиривают с целью получения хорошей смачиваемости поверхности припоем качественного заполнения им зазоров. Нагрев припоя и деталей в зависимости от их размеров осуществляют паяльником, газовой горелкой, электронагревом, в термических печах и др. Для уменьшения вредного влияния окисления поверхности деталей при пайке применяют флюсы (на основе буры, канифоли, хлористого цинка), а также паяют в вакууме или в среде нейтральных газов (аргон). Расплавленный припой растекается по нагретым поверхностям стыка деталей и при охлаждении затвердевает, прочно соединении детали.

Размер зазора в стыке определяет прочность соединения. При малом зазоре лучше проявляется эффект капиллярного течения припоя, процесс растворения материалов деталей в расплавленном припое распространяется на всю толщину паяного шва (прочность образующегося раствора на 30…60% выше прочности припоя). Припой с температурой плавления до 400 °С называют легкоплавкими. Наиболее широкое применение имеют оловянные-свинцовые, оловянно-свинцовые сурьмянистые припои (ПОС90, ПОС61). Эти припои не следует применять для соединений, работающих при температуре свыше 100 °С или подверженных действию ударных нагрузок. Припои с температурой плавления свыше 400 0С называют тугоплавкими (серебряные или на медной основе). Припой на медной основе (ВПр1, ВПр2) отличаются повешенной хрупкостью, их применяют для соединения деталей, нагруженных статической нагрузкой. Серебряные припои (ПСр40, ПСр45) применяют для ответственных соединений. Они устойчивы против коррозии и пригодны для соединения деталей, воспринимающих ударную и вибрационную нагрузки.

Достоинством паяных соединении является возможность соединения разнородных материалов, стойкость против коррозии, возможность соединения тонкостенных деталей, герметичность, малая концентрация напряжений вследствие высокой пластичности припоя. Пайка позволяет получать соединения деталей в скрытых и труднодоступных местах конструкции.

Недостатком пайки по сравнению со сваркой является сравнительно невысокая прочность, необходимость малых и равномерно распределенных зазоров между соединяемыми деталями, что требует их точной механической обработки и качественной сборки, а также предварительной обработки поверхностей перед пайкой.

Применение паяных соединений в машиностроении расширяется в связи с внедрением пластмасс, керамики и высокопрочных сталей, которые плохо свариваются. Пайкой соединяют листы, стержни, трубы и др. Ее широко применяют в автомобилестроении (радиаторы и др.) и самолетостроении (обшивка с сотовым промежуточным заполнением). Пайка является одни из основных видов соединений в радиоэлектронике и приборостроении.

Расчет на прочность паяных соединений производят на сдвиг методами сопротивления материалов. Надо учитывать, что в нахлесточном соединении площадь расчетного сечения равна площади контакта деталей. Для нахлесточныхсоединений деталей из низкоуглеродистой стали, полученных оловянно-свинцовыми припоями (ПОС40), допускаемое напряжение на сдвиг [𝝈]с=60Н/мм2.