- •Типы межатомных связей. Влияние на свойства материалов.

- •3) Металлическая связь

- •4) Связь Ван – дер – Вальса

- •Кристаллические и аморфные материалы. Кристаллическое строение. Основные типы кристаллических решеток.

- •Анизотропия кристалла и изотропия кристаллических тел.

- •Идеальное строение металла. Отклонение в строении реальных (технических) металлах и влияние на их свойства.

- •Дефекты кристаллического строения. Кристалл, зерно.

- •Первичная кристаллизация. Влияние скорости охлаждения на структуру и свойства металлов. Модификация.

- •Зерно в сплавах. Влияние величины зерна на свойства. Причины роста зерна и возможности его измельчения.

- •Природа модифицирования и модификаторы металлических сплавов.

- •Сплавы. Основные понятия и термины.

- •Сплавы. Классификация сплавов. Зависимость структуры сплава от положения компонентов в периодической системе д.И. Менделеева.

- •1. Хим. Соединения:

- •2. Твердые растворы:

- •Диаграммы состояния сплавов. Правило отрезков.

- •Диаграммы состояния двойных сплавов (основные типы). Закономерности н.С. Курнакова.

- •Сплавы. Деформируемые и литейные сплавы. Особенности строения и свойства.

- •Диффузионные и Бездиффузионные превращения в металлических сплавах. Влияния на свойства.

- •Диаграммы состояния сплавов, характеризующие превращение в твердом состоянии.

- •Способы упрочнения сплавов.

- •Полиморфное превращение в сплавах. Влияния превращения на структуру и свойства.

- •Перекристаллизация стали. Влияние на структуру и свойства.

- •Дисперсионное твердение. Сплавы, упрочняемые дисперсионным твердением

- •Деформация упругая и пластическая. Упрочнения металлов при пластической деформации.

- •Рекристаллизация сплавов, влияние на структуру и свойства. Температура рекристаллизации по а.А. Бочвару.

- •Наклеп и рекристаллизация. Влияние на структуру и свойства.

- •Холодная и горячая пластические деформации. Влияние на структуру и свойства металлов и сплавов.

- •Диаграмма состояния «Железо – цементит». Превращения в сплавах на основе железа при нагреве и охлаждении.

- •Классификация сплавов по структуре. Свойства.

- •1. Железо:

- •2. Углерод:

- •Стали. Превращения в сталях при нагреве и охлаждении.

- •Равновесные структуры в сталях. Их свойства и условия получения.

- •Чугуны. Классификация. Марки по гост.

- •Белые чугуны. Состав. Свойства. Применение.

- •Графитизация. Причины. Влияние на структуру и свойства.

- •Влияние кремния, марганца и фосфора на свойства чугуна.

- •Чугуны с графитом. Классификация. Области применения.

- •Чугуны с графитом. Марки.

- •Чугуны марок: сч-20, кч-35-10, вч 60-2.

- •Серые чугуны: применение в промышленности.

- •Ковкий чугун. Способы получения. Структура и свойства.

- •Высокопрочный чугун. Способы получения. Структура и свойства.

- •Отбелённые чугуны. Способы получения. Структура и свойства.

- •1.Стали. Влияние вредных примесей. Классификация. Марки.

- •39.2. Стали. Влияние вредных примесей. Классификация. Марки.

- •Ликвация. Причины. Ликвация серы. Красноломкость.

- •Влияние серы на свойства. Красноломкость.

- •Автоматные стали.

- •Стали марок: Сталь 4, 40, 40х, 40нма.

- •Изотермические превращения аустенита. Влияние превращения на структуру и св-ва. Диаграмма.

- •Отжиг стали. Структура, свойства и назначение в промышленности.

- •Нормализация. Структура, св-ва и назначение в промышленности.

- •Закалка стали.

- •Закалка стали. Выбор температур закалки сталей. Структура и свойства закаленных сталей.:

- •Закаливаемость и прокаливаемость стали.

- •Остаточный аустенит. Влияние на свойства. Обработка стали холодом.

- •Деф. Стальных изделий при закалке и возможность ее уменьшения.

- •Внутренние напряжения в стали и деформация изделий при термической обработке. Причины возникновения, влияние на размеры и форму изделий. Способы уменьшения деформации.

- •Ступенчатая закалка .

- •Отпуск стали. Влияние температуры отпуска на превращения, структуру и свойства стали.

- •Улучшающая термическая обработка деталей машин. Структура, свойства и назначение в промышленности.

- •Отпускная хрупкость. Влияние на свойства стали и способы предупреждения.

- •Механические свойства стали. Зависимость от структуры и термической обработки.

- •Классификация легирующих компонентов.

- •2. Классификация с с: по характеру взаим. Делят на 3 группы:

- •Поверхностное упрочнение стальных изделий.

- •1. Химико-термическая обработка:

- •2. Нитроцементация:

- •Цементация стали. Стали для цементации. Процесс цементации, возможности автоматизации.

- •Цементуемые стали. Обработка, структура, свойства. Назначение в промышленности

- •Стали марок: 15, 15х, 12хн3а. Обработка, структура, свойства. Назначение в промышленности

- •Улучшение и улучшаемые стали. Влияние улучшения на структуру и свойства.

- •Азотирование стальных изделий. Область применения в промышленности

- •Закалка с нагревом твч

- •Способы получения поверхностного слоя высокой твердости в стали 15 и стали 45

- •Стали для пружин и их термическая обработка

- •Углеродистые и легированные инструментальные стали. Термическая обработка, структура, свойства и назначение в промышленности

- •Стали для подшипников качения. Состав, термическая обработка, структура и свойства.

- •Конструкционные хромистые хромоникелевые стали. Термическая обработка, свойства и назначение в промышленности

- •Хромо-никелевые стали устойчивые против коррозии

- •Конструкционные стали повышенной прокаливаемости, прочности коррозии

- •Стали устойчивы к коррозии.

- •Хромистые стали легирующие на уровне 2/8

- •Хромоникелевые стали устойчивые против коррозии.

- •Ползучесть. Стали, устойчивые против ползучести.

- •Быстрорежущие стали

- •Твердые сплавы. Способ получения, состав, назначение. Сплавы для обработки чугуна и стали.

- •Быстрорежущие стали и твердые сплавы. Сравнительная характеристика и область применения.

- •Твердые сплавы вк8 и т15к6

- •Дюралюминий.

- •Литейные алюминиевые сплавы. (силумины). Сравнить со свойствами серых чугунов.

- •Сплавы на основе меди. Латуни. Свойства, структура, применение.

- •Сплавы на основе меди латуни л -80 и лс-59-1.

- •Сплавы на медной основе. Бронзы. Строения. Свойства и применение.

- •1. Алюминиевые бронзы.

- •3. Бериллиевые бронзы.

- •Сплавы на медной основе. Оловянные бронзы. (Cu-Sn)

- •Сплавы на основе титана. Свойства и назначение в промышленности.

- •Сплавы на основе титана

- •Полимеры. Типы межатомных связей. Структура термопластичных и термореактивных полимеров. Реакции образования полимеров.

- •Механические свойства полимеров. Состояние аморфной фазы и её влияние на свойства. Ориентационное упрочнение.

- •Старение полимеров.

- •Пластмассы. Классификация и состав пластических масс.

- •Термопластичные пластмассы. Свойства, область применения (на примере полиэтилена и фторопласта).

- •Термореактивные пластмассы. Свойства, область применения (на примере текстолитов).

- •Газонаполненные пластмассы. Строение. Область применения.

Сплавы. Деформируемые и литейные сплавы. Особенности строения и свойства.

Л итейный

сплав в твёрдом состоянии хрупок,

происходит разрушении в условиях

растяжения или изгиба (ударного).

итейный

сплав в твёрдом состоянии хрупок,

происходит разрушении в условиях

растяжения или изгиба (ударного).

Деформируемый сплав пластичен.

Напряжение σ = P/F0,

P – действующая нагрузка,

F0 – площадь образца, которую он имеет в начале испытания на растяжение.

В ажнейшая

характеристика:

ажнейшая

характеристика:

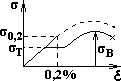

σВ – предел прочности при растяжении, что соответствует наибольшей нагрузке, предшествующей разрушению образца.

σТ – сопротивление большой пластической деформации. Чем больше энергия атомов, тем выше σВ. Структура с мелким зерном прочнее, чем структура с крупным.

σТ – предел текучести, для пластичных материалов σТ 0,5σВ.

Условный предел текучести σ0,2 = 0,5-0,7 σВ.

HB – твёрдость по Бринелю, характеризует сопротивление металла большой пластической деформации в условиях сжатия.

P = 3000 кг, диаметр шарика = 10 мм.

HB = P/Fотп [кгс/мм2].

Чем выше HB, тем труднее изготавливать детали.

Линейная зависимость: σВ HB/3.

Пластичность определяется в испытаниях на растяжение.

lн – начальная длина образца,

lк – конечная.

Относительное удлинение σ% = (lк-lн)/lн·100%.

Это характеристика надёжности материала.

Относительное сужение ψ% = (dк-dн)/dн·100%,

d – диаметр образца.

Ударная вязкость – хар-ка, показывающая сопротивление материала к динамическим нагрузкам.

Ударная вязкость aн = (P·H-P·h)/S [кгс/мм2].

Модуль Юнга E (нормальной упругости) показывает связь между нагрузкой и деформацией.

Чем жёстче материал, тем выше E. EFe = 20000 кгс/мм2.

Диффузионные и Бездиффузионные превращения в металлических сплавах. Влияния на свойства.

1. Бездиффузионные превращения - превращения, связанные с перемещением ионов только в пределах элементарной кристаллической ячейки.

К ним относятся полиморфные превращения, например, Fe альфа-> Fe гамма

Для бездиффузионных превращений характерны:

1) перемещ. ионов на небольш. расстояния: одного или неск. межатомных расстояний;

2) большая скорость превращения;

3) сохранение числа и состава фаз, изм. лишь крист. реш.;

2. Диффузионные превращения - превращения связанные с перемещением ионов на значительные расстояния (намного больше межатомных). Для них характерны меньшая скорость превращения, зависимость от температуры и времени.

К диффузионным процессам относятся:

1) полный распад ТВ. раствора на компоненты сплава (эвтектоидный распад): альфа -> А+В

2 )

частичный распад твердого раствора

(рис)

)

частичный распад твердого раствора

(рис)

альфа а -> альфа2 + В2

В обоих случаях происходит изменение числа и химического состава фаз.

3) Коагуляция - процесс укрупнения и округления частиц второй фазы. Протекает без изменения числа фаз, но с изменением размеров и формы частиц. В процессе коагуляции мелкие частицы растворяются, а крупные растут. Коагуляция вызывает снижение прочностных характеристик, повышение пластичности и вязкости.

Металл переходит в более равновесное состояние.

Диаграммы состояния сплавов, характеризующие превращение в твердом состоянии.

Диаграмма состояния – график, описывающий изменение структурного и фазового состава сплава при изменении температуры. Диаграммы состояния строятся в координатах температура – химический состав. Все диаграммы строятся экспериментально.

Диаграммы I рода. Компоненты не растворимы друг в друге в твердом состоянии.

abc – линия ликвидус – геометрическое место точек начала кристаллизации сплавов различного химического состава: Выше этой линии все сплавы находятся в жидком состоянии. L – liquid.

dbe – линия солидус – геометрическое место точек конца процесса кристаллизации; Ниже этой линии все сплавы находятся в твердом состоянии.

abd и bce – двухфазное состояние сплавов – происходит процесс кристаллизации.

Точка b – точка эвтектики; xb – эвтектический состав для данной пары компонентов.

Анализ превращений на диаграмме состояния каждого сплава необходимо вести вдоль вертикальной линии, проходящей через точку на оси химического состава, определяющую суммарный химический состав сплава. То есть состав сплава определяется точкой на диаграмме с координатами температура–химический состав.Структура и фазовый состав будет определяться областью, в которую попадет эта точка. Сплав (3) – эвтектический сплав, включающий в себя оба компонента; кристаллизуется аналогично чистым компонентам при постоянной температуре.

Диаграммы II рода. Компоненты неограниченно растворимы друг в друге в твердом состоянии.

Компоненты имеют близкие атомные параметры и кристаллические решетки.

– твердый раствор компонентов А и В друг в друге. Для разных веществ химический состав кристаллов будет разный. Кристаллы в ходе кристаллизации имеют разный химический состав между точками (1) и (2). Диаграммы такого типа имеют компоненты близкие по атомным параметрам и по типу кристаллической решетки.

Диаграммы III рода. Компоненты ограниченно растворимы друг в друге.

abc – линия ликвидус; Xb – химический состав эвтектики.

adec – линия солидус.

df, eg – линии предельной растворимости в твердом состоянии.

– ограниченный твердый раствор компонента А в компоненте В.

– ограниченный твердый раствор компонента B в компоненте А.

Сплав (1): Выше t1 – охлаждение с высокой скоростью, зависящее от внешних условий. 1-2 – первичная кристаллизация, образование твердого раствора. Вследствие низкого содержания компонента А в исходном сплаве при достижении t2 весь компонент А расходуется на образование -кристаллов, следовательно в точке 2 – однофазный твердый сплав. 2-3 – остывание сплава; превращений нет. Ниже температуры t3 – точка 3 соответствует достижению -кристаллического состояния насыщенности, дальнейшее понижение температуры приводит к выделению избыточного компонента А за счет диффузии в небольшие зоны на границе кристаллов. Эти зоны превращаются в мелкие кристаллы , то есть происходит вторичная кристаллизация внутри твердой фазы.

Сплав (2): Процесс аналогичен образованию эвтектики, толь ко вместо чистых компонентов А и В – - и -твердые растворы. Сплав (3): Выше температуры t4 – охлаждение сплава – превращений нет. t4 – t5 – первичная кристаллизация -кристаллов, при этом содержание компонента А в жидкости уменьшается и состав жидкости постепенно приближается к эвтектическому (при t5). 5–5' – состав жидкости соответствует эвтектическому, идет образование эвтектики (температура постоянна). Температура ниже t5 – охлаждение сплава, вторичная кристаллизация с образованием -вторичных кристаллов. Для заэвтектической области процессы и кривые охлаждения сплавов аналогичны, только - и -кристаллы меняются местами.