- •1. Подготовка исходных данных

- •2. Механические факторы нагружения

- •3. Статический расчет на прочность

- •4. Тепловой стационарный расчет на максимальном режиме

- •Расчет граничных условий:

- •5. Расчет напряженного состояния, с учетом стационарного тепла

- •6. Расчет напряженного состояния, с учетом стационарного тепла в solid works

- •7. Нестационарный расчет теплового состояния

- •8. Расчет термонапряженного состояния

Министерство образования и науки, молодежи и спорта Украины

Национальный аэрокосмический университет

им. Н.Е. Жуковского “ХАИ”

кафедра 203

«РАСЧЕТ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ДИСКА ТРДД»

Выполнил: студент гр.252

Климович Е.И.

Проверил: ассистент

Марценюк Е.В.

Харьков 2012

СОДЕРЖАНИЕ

1. Подготовка исходных данных 3

2. Механические факторы нагружения 4

3. Статический расчет на прочность 4

4. Тепловой стационарный расчет на максимальном режиме 6

5. Расчет напряженного состояния, с учетом тепла 8

6. Расчет напряженного состояния, с учетом стационарного тепла

в SOLID WORKS 9

7. Нестационарный расчет теплового состояния 10

8. Расчет термонапряженного состояния 14

Заключение 16

1. Подготовка исходных данных

Исходные модели диска турбины высокого давления, валов КВД и ТВД подготавливаем в КОМПАС-3D V-13. Масштабируем с коэффициентом масштабирования 0,001 и сохраняем в формате IGES.

Открываем ANSYS. С помощью команд file-import-iges импортируем модель диска турбины. Создаем площадь диска. Последовательно к ней импортируем модели дисков КВД и ТВД. Создаем их площади.

Используемые типы элементов:PLANE182 - для структурного анализа, PLANE55 - для теплового анализа. Создаем модели двух материалов: 1 – для диска (ЭП-742) и 2 – для валов (ЭИ-696). Для решения задач в ANSYS необходимо задать следующие свойства материала: плотность, модуль упругости, модуль Пуассона, теплоемкость, коэффициенты линейного расширения и теплопроводности. Сохраняем готовую модель для дальнейших расчетов

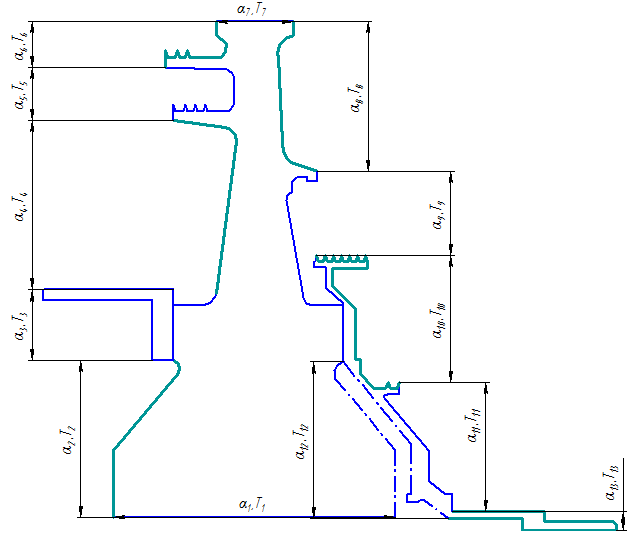

Рисунок 1.1 – Схема теплового нагружения

2. Механические факторы нагружения

В случае решения задачи по механике деформируемого твердого тела необходимо задание условия закрепления и нагрузок. При расчете диска на установившемся взлетном режиме задаем контурную нагрузку, которая заменяет реакцию от центробежных сил и угловую скорость, соответствующую оборотам ротора ВД на этом режиме.

Контурная нагрузка:

где

число

лопаток рабочего колеса;

число

лопаток рабочего колеса;

напряжение

в корневом сечении пера лопатки, МПа;

напряжение

в корневом сечении пера лопатки, МПа;

площадь

корневого сечения лопатки,

площадь

корневого сечения лопатки,

плотность

материала ЭП-742,

плотность

материала ЭП-742,

площадь

радиального сечения разрезной части

обода,

площадь

радиального сечения разрезной части

обода,

;

;

радиус

до центра тяжести разрезной части обода,

м;

радиус

до центра тяжести разрезной части обода,

м;

радиус

до разрезной части обода, м;

радиус

до разрезной части обода, м;

ширина

разрезной части обода, м;

ширина

разрезной части обода, м;

окружная

скорость диска, рад/с:

окружная

скорость диска, рад/с:

где

частота

вращения диска, об/с;

частота

вращения диска, об/с;

3. Статический расчет на прочность

Открываем сохраненную модель диска с валами. Задаем вид расчета – статический (STATIC), тип элементов - четырехузловой PLANE182. В опциях элемента задаем осесимметричность.

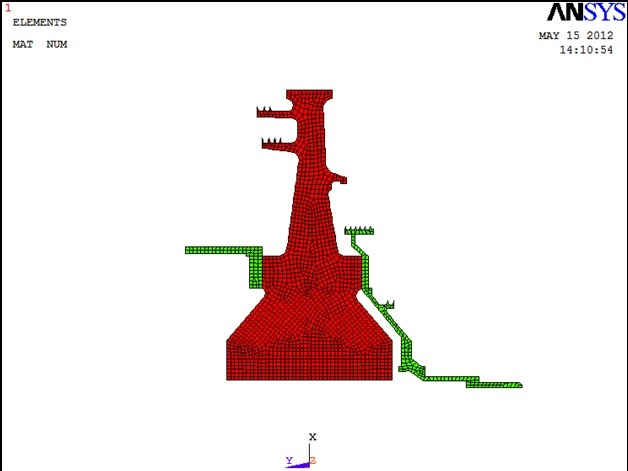

Создаем сетку. Сетка приведена на рисунке 3.1

Рисунок 3.1 – Сетка конечных элементов

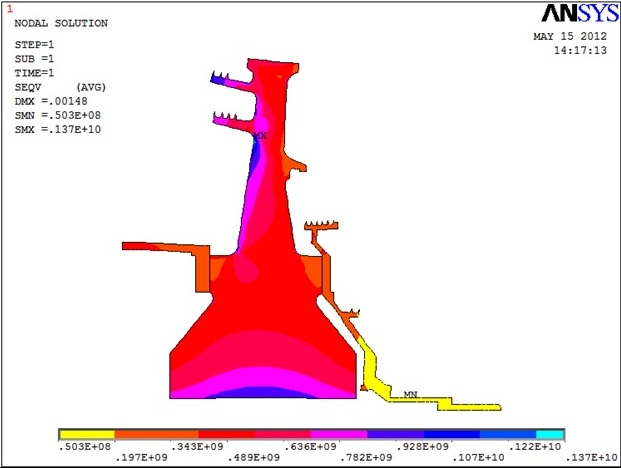

Прикладываем контурную нагрузку 231,2 МПа, задаем окружную скорость 1497,5 рад/с. Закрепляем модель от перемещений вдоль оси вращения. Проводим расчет. Результаты расчета приведены на рисунке 3.2.

Рисунок 3.2 – Поле эквивалентных напряжений

Так как диск с валами соединен болтом, то при расчете максимальных напряжений в отверстии нужно учитывать коэффициент концентрации.

Таблица 3.1 – Напряжения в характерных точках отверстия под болт

Номер узла |

Максимальное напряжение в модели, Па |

Коэффициент концентрации |

Действующие напряжения, Па |

1405 |

|

2,45 |

|

1841 |

|

2,45 |

|

1551 |

|

2,45 |

|

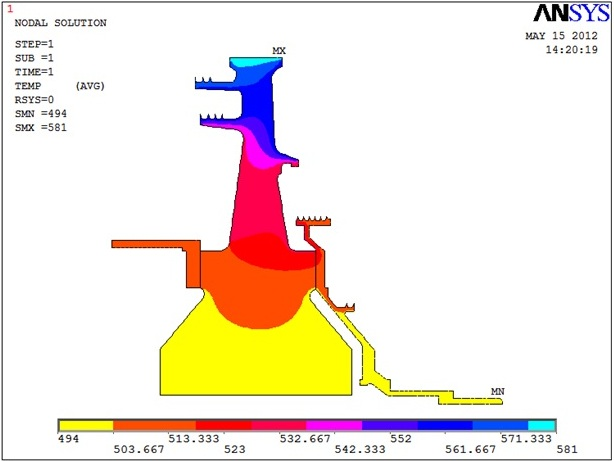

4. Тепловой стационарный расчет на максимальном режиме

Открываем сохраненную модель диска с валами. Задаем вид расчета – термический (THERMAL), тип элементов - четырехузловой PLANE55. В опциях элемента задаем осесимметричность.

Расчет граничных условий:

Задание температуры среды:

Расчет коэффициента теплоотдачи:

Рассчитанные значения ГУ занесены в таблицу 4.1

Таблица 4.1 – Значение ГУ на участках диска

N |

R, м |

U, м/с |

Tcp, C |

μ, Па*с |

λ, Вт/м*К |

Re |

Nu |

α, Вт/м3*К*час |

Е, Мпа |

1 |

0,06736 |

100,8 |

494 |

2,75E-05 |

0,0403 |

3,60E+06 |

3640,98 |

2178 |

1,829E+11 |

2 |

0,10277 |

153,8 |

500 |

2,76E-05 |

0,0405 |

8,23E+06 |

7052,92 |

2781 |

1,822E+11 |

3 |

0,15156 |

226,8 |

514 |

2,79E-05 |

0,0410 |

1,72E+07 |

12744,89 |

3450 |

1,808E+11 |

4 |

0,20545 |

307,5 |

535 |

2,84E-05 |

0,0418 |

2,99E+07 |

19818,50 |

4032 |

1,786E+11 |

5 |

0,25798 |

386,1 |

561 |

2,90E-05 |

0,0428 |

4,41E+07 |

26987,26 |

4478 |

1,756E+11 |

6 |

0,28027 |

419,5 |

574 |

2,93E-05 |

0,0433 |

5,03E+07 |

30001,64 |

4636 |

1,741E+11 |

7 |

0,29053 |

434,8 |

581 |

2,94E-05 |

0,0436 |

5,32E+07 |

31371,25 |

4704 |

1,734E+11 |

8 |

0,25676 |

384,3 |

561 |

2,90E-05 |

0,0428 |

4,37E+07 |

26821,13 |

4469 |

1,757E+11 |

9 |

0,19286 |

288,7 |

529 |

2,82E-05 |

0,0416 |

2,68E+07 |

18121,74 |

3908 |

1,792E+11 |

10 |

0,15403 |

230,5 |

515 |

2,79E-05 |

0,0411 |

1,78E+07 |

13055,32 |

3479 |

1,807E+11 |

11 |

0,09633 |

144,2 |

499 |

2,76E-05 |

0,0405 |

7,26E+06 |

6379,06 |

2680 |

1,824E+11 |

12 |

0,10213 |

152,9 |

500 |

2,76E-05 |

0,0405 |

8,13E+06 |

6985,00 |

2771 |

1,823E+11 |

13 |

0,06572 |

98,4 |

494 |

2,75E-05 |

0,0403 |

3,43E+06 |

3502,06 |

2146 |

1,829E+11 |

Полученные коэффициенты теплоотдачи и температуры среды прикладываем к линиям соответствующим поверхностям деталей. Результаты расчета представлены на рисунке 4.1

Рисунок 4.1 – Поле температур на максимальном режиме