- •1. Взаимозаменяемость и ее виды

- •2. Размер. Действительный размер. Предельные размеры. Номинальный размер

- •3. Отклонения. Допуск.

- •4. Посадки. Виды посадок.

- •5. Система отверстия. Система вала

- •6. Поля допусков отверстий и валов

- •7. Предельные отклонения размеров с неуказанными допусками

- •8. Посадки в системе отверстия и в системе вала

- •9. Размерные цепи. Составляющие, увеличивающие, уменьшающие звенья. Исходное, замыкающее звено.

- •10. Задачи, решаемые при обеспечении точности размерных цепей.

- •11. Расчет точности размерных цепей при обеспечении полной взаимозаменяемости (расчет на максимум-минимум)

- •13. Точность формы. Отклонение формы. Профиль. Прилегающая поверхность (профиль). Прилегающий цилиндр

- •14. Виды нормируемых отклонений формы поверхностей. Комплексные и частные виды отклонений формы

- •16. Отклонение от плоскостности

- •17. Отклонение формы цилиндрических поверхностей

- •18.(20). Отклонения расположения(Виды отклонения расположения)

- •19. Базы для нормирования требований к точности расположения элементов деталей

- •20. Виды отклонений расположения

- •21. Независимые и зависимые допуски отклонений расположения и формы элементов деталей

- •22. Суммарные отклонения

- •23. Виды суммарных отклонений формы и расположения

- •24. Шероховатость поверхности

- •29. Резьбовые соединения, используемые в машиностроении

- •30. Основные параметры резьбы

- •33. Поля допусков метрической резьбы. Обозначение

- •34. Цилиндрические зубчатые колеса и передачи

- •35. Ряды точности для зубчатых колес и передач по параметрам зацепления, по параметрам бокового зазора

- •37. Шлицевые соединения, виды

- •38. Типы центрирования шлицевых соединений

- •39. Подшипники качения. Ряды точности. Категории

- •40. Посадки подшипников качения. Поля допусков

- •41. Виды нагружения колец подшипников качения

- •45. Шкала измерений. Разновидности шкал

- •46. Система единиц физических величин. Разновидности систем

- •47. Ответственность за нарушение законодательства по метрологии

- •49. Стандартизация. Цель, объект, область стандартизации

- •50. Нормативные документы по стандартизации. Виды стандартов

- •52. Цели, принципы и функции стандартизации

- •53. Методы стандартизации

- •55. Основные цели и принципы сертификации

- •56. Обязательная и добровольная сертификация

- •57. Нормативная база сертификации Нормативная база по сертификации

- •58. Правила и порядок сертификации систем качества

- •59. Ответственность за нарушение правил сертификации

13. Точность формы. Отклонение формы. Профиль. Прилегающая поверхность (профиль). Прилегающий цилиндр

Профиль-линия пересечения поверхности с плоскостью или заданной поверхностью.

Профили бывают: номинальной и реальной поверхности.

Нормированный участок – участок пов-ти или линии, которому относятся допуск на отклонение формы или расположения элемента.

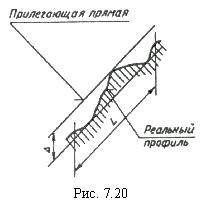

Прилегающая плоскость. Плоскость или прямая соприкасается с реальной поверхностью или профилем и располагается вне материала деталей так, чтобы отклонения от нее наиболее удаленной точки соответствовало реальной поверхности или профиля в пределах нормируемого участка имеющее линейное значение.

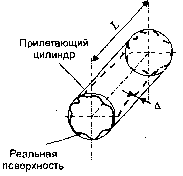

Прилегающий цилиндр – цилиндр min диаметра опис вокруг реальной пов-ти для наружной поверхности или max диаметра вписанный в реальную поверхность.

14. Виды нормируемых отклонений формы поверхностей. Комплексные и частные виды отклонений формы

Отклонением формы называется отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или номинального профиля.

Количественно отклонение формы оценивается наибольшим расстоянием от точек реальной поверхности (профиля) по нормали в пределах нормируемого участка L.

ГОСТ 24643-81 предусматривает пять видов отклонений формы: от прямолинейности; от плоскостности для плоских поверхностей; от цилиндричности; от круглости; от профиля продольного сечения для цилиндрических поверхностей.

Отклонение

от цилиндричности

![]() -

наибольшее расстояние от точек реальной

поверхности до прилегающего цилиндра

в пределах нормируемого участка.

-

наибольшее расстояние от точек реальной

поверхности до прилегающего цилиндра

в пределах нормируемого участка.

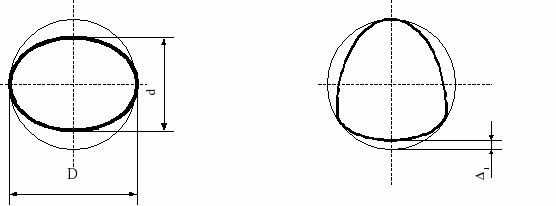

Отклонение

от круглости![]() - наибольшее расстояние от точек реального

профиля до прилегающей окружности.

Причиной появления овальности является

овальность самой заготовки детали,

овальность опорных поверхностей шпинделя

станка, упругие деформации детали

(особенно тонкостенных) при закреплении

в станке. Причиной появления огранки

является изменение мгновенного центра

вращения детали, например при бесцентровом

шлифовании.

- наибольшее расстояние от точек реального

профиля до прилегающей окружности.

Причиной появления овальности является

овальность самой заготовки детали,

овальность опорных поверхностей шпинделя

станка, упругие деформации детали

(особенно тонкостенных) при закреплении

в станке. Причиной появления огранки

является изменение мгновенного центра

вращения детали, например при бесцентровом

шлифовании.

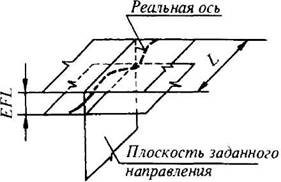

Отклонение

профиля продольного сечения

![]() - наибольшее расстояние от точек

образующих реальной поверхности, лежащих

в плоскости, проходящей через ее ось,

до соответствующей стороны Прилегающего

профиля.

- наибольшее расстояние от точек

образующих реальной поверхности, лежащих

в плоскости, проходящей через ее ось,

до соответствующей стороны Прилегающего

профиля.

Конусообразность возникает из-за износа резца, несовпадения осей шпинделя и пиноли задней бабки станка, отклонения от параллельности оси центров и направляющих станины. Бочкообразность чаще всего образуется при обтачивании тонких длинных валов без люнетов в связи с упругой деформацией. Бочкообразность и седлообразность могут возникать вследствие упругой деформации опор шпинделя и пиноли задней бабки станка.

Отклонение

от прямолинейности в плоскости

![]() - наибольшее расстояние от точек реального

профиля до прилегающей прямой в пределах

нормируемого участка.

- наибольшее расстояние от точек реального

профиля до прилегающей прямой в пределах

нормируемого участка.

Помимо

отклонения от прямолинейности в плоскости

стандартом установлены отклонение от

прямолинейности оси (или линии) в

пространстве и отклонение от прямолинейности

оси (или линии) в заданном направлении.

Отклонение от плоскостности - наибольшее расстояние от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка.

Частными видами отклонения от плоскостности являются вогнутость и выпуклость.

15. Отклонение от прямолинейности в плоскости наибольшее расстояние от точек реального профиля до прилегающей прямой в пределах нормируемого участка.