- •1. Взаимозаменяемость и ее виды

- •2. Размер. Действительный размер. Предельные размеры. Номинальный размер

- •3. Отклонения. Допуск.

- •4. Посадки. Виды посадок.

- •5. Система отверстия. Система вала

- •6. Поля допусков отверстий и валов

- •7. Предельные отклонения размеров с неуказанными допусками

- •8. Посадки в системе отверстия и в системе вала

- •9. Размерные цепи. Составляющие, увеличивающие, уменьшающие звенья. Исходное, замыкающее звено.

- •10. Задачи, решаемые при обеспечении точности размерных цепей.

- •11. Расчет точности размерных цепей при обеспечении полной взаимозаменяемости (расчет на максимум-минимум)

- •13. Точность формы. Отклонение формы. Профиль. Прилегающая поверхность (профиль). Прилегающий цилиндр

- •14. Виды нормируемых отклонений формы поверхностей. Комплексные и частные виды отклонений формы

- •16. Отклонение от плоскостности

- •17. Отклонение формы цилиндрических поверхностей

- •18.(20). Отклонения расположения(Виды отклонения расположения)

- •19. Базы для нормирования требований к точности расположения элементов деталей

- •20. Виды отклонений расположения

- •21. Независимые и зависимые допуски отклонений расположения и формы элементов деталей

- •22. Суммарные отклонения

- •23. Виды суммарных отклонений формы и расположения

- •24. Шероховатость поверхности

- •29. Резьбовые соединения, используемые в машиностроении

- •30. Основные параметры резьбы

- •33. Поля допусков метрической резьбы. Обозначение

- •34. Цилиндрические зубчатые колеса и передачи

- •35. Ряды точности для зубчатых колес и передач по параметрам зацепления, по параметрам бокового зазора

- •37. Шлицевые соединения, виды

- •38. Типы центрирования шлицевых соединений

- •39. Подшипники качения. Ряды точности. Категории

- •40. Посадки подшипников качения. Поля допусков

- •41. Виды нагружения колец подшипников качения

- •45. Шкала измерений. Разновидности шкал

- •46. Система единиц физических величин. Разновидности систем

- •47. Ответственность за нарушение законодательства по метрологии

- •49. Стандартизация. Цель, объект, область стандартизации

- •50. Нормативные документы по стандартизации. Виды стандартов

- •52. Цели, принципы и функции стандартизации

- •53. Методы стандартизации

- •55. Основные цели и принципы сертификации

- •56. Обязательная и добровольная сертификация

- •57. Нормативная база сертификации Нормативная база по сертификации

- •58. Правила и порядок сертификации систем качества

- •59. Ответственность за нарушение правил сертификации

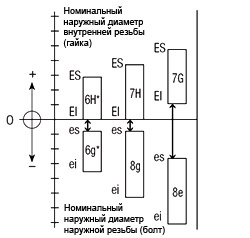

33. Поля допусков метрической резьбы. Обозначение

Допуск на резьбу. Устанавливается допуски для двух диаметров резьбы – среднего диаметра и диаметра выступов (наружного диаметра наружной резьбы и внутреннего диаметра внутренней резьбы). Допуск среднего диаметра резьбы определяет допустимую степень отклонения номинального среднего диаметра наружной (d2) и внутренней резьбы (D2). Допуск на диаметр выступов устанавливает допустимую степень отклонения номинального наружного диаметра (d) крепежа с наружной резьбой (например, болты, винты) и номинального внутреннего диаметра (D) крепежа с внутренней резьбой (например, гайки). Значение допуска среднего диаметра и диаметра выступов всегда отрицательное для крепежа с наружной резьбой и положительное для крепежа с внутренней резьбой. Положительный допуск на внутреннюю резьбу и отрицательный на внешнюю позволяет оставлять необходимый допуск на возможную последующую обработку.Поле допуска Расстояние между максимальным и минимальным значением установленного ограничения (размер поля es-ei/EI-ES) определяет поле допуска.

0 - нулевая отметка (h/H) - Номинальный диаметр +/- - положительные/отрицательные зоны расположения допусков e/g/G - положение допуска относительно 0 (h/H) 6/7/8 - степень точности допуска * - стандартный размер допуска болта/гайки Es/ei - максимальный размер границы поля допуска Ei/es - минимальный размер границы поля допуска ↨ - допуск зазора для антикоррозийного покрытия

Поле допуска резьбы образуется сочетанием полей допусков среднего диаметра и диаметра выступов. Положение поля допуска диаметра резьбы определяется основным отклонением (верхним для наружной резьбы и нижним для внутренней резьбы) и обозначается буквой латинского алфавита, строчной для наружной резьбы и прописной для внутренней. Обозначение поля допуска отдельного диаметра резьбы состоит из цифры, указывающей степень точности, и буквы, указывающей основное отклонение. Например, 4h; 6g; 6H. Обозначение поля допуска резьбы состоит из обозначения поля допуска среднего диаметра помещаемого на первом месте, и обозначения поля допуска диаметра выступов. 7g 6g (поле допуска d2 и d). Если обозначение поля допуска диаметров выступов совпадает с обозначением поля среднего диаметра, то оно в обозначении поля допуска резьбы не повторяется.

34. Цилиндрические зубчатые колеса и передачи

Зубчатые передачи делят по назначению на 4 группы:

1. Отсчётные (кинематические) – измерительные приборы, часы, т.е. там где требуется высокая согласованность углов поворота ведомого и ведущего колёс, а следовательно кинематическая точность.

2. Силовые передачи – передают большие усилия, при небольших скоростях; при работе таких колёс основным эксплуатационным требованием является площадь контакта зубьев.

3. Скоростные передачи - используются в передачах окружными скоростями, основное требование – плавность работы.

4. Передачи общего назначения – передают малые нагрузки при невысоких окружных скоростях.

35. Ряды точности для зубчатых колес и передач по параметрам зацепления, по параметрам бокового зазора

Классы точности: 3...12 (предпочтительные 6...9)

Для каждой степени точности установлены независимые нормы допустимых отклонений различных параметров:

1. кинематич. точности

2. норма плавности

3. норма контакта зубьев;

Независимо от этих 3-х норм устанавливается норма бокового зазора.

Нормами кинематич. точности лимитируются степень несогласованности поворота ведомого колеса, при его зацеплении с точно изготовленным ведущим колесом, эти нормы особенно важны в следящих системах, делительных механизмах и т.д.

Нормы плавности определяют равномерность хода зубчатого колеса, они применяются везде, где предъявляются жёсткие требования к бесшумности и отсутствию вибраций; напр. в КПП авто.

Нормы контакта зубьев важны в тяжело нагруженных передачах например в прессах, прокатных станов, подъёмных механизмах.

Норма бокового зазора: I – A,B,C,D,E,U (min боковой зазор) – вид сопряжения.

II – x,y,z,a,b,c,d,h

III

IV ... – класс межосевого расстояния.

8-7-6-Са/V-128 (ГОСТ 1643-81)

8-по кин. точности

7-по нормам плавности

6-по полноте контакта зубьев

С-вид сопряжения

а-допуск на бок.зазор

V-класс межосевого расстояния

128-предельный боковой зазор указанный на чертеже.

36. Шпоночные соединения, виды Шпо́ночное соедине́ние — соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси. Классификация соединений в зависимости от формы шпонки: соединения призматическими шпонками, соединения клиновыми шпонками, соединения тангенциальными шпонками, соединения сегментными шпонками, соединения цилиндрическими шпонками. Основной критерий работоспособности шпоночного соединения — прочность на смятие.

Шпонки делят на: призматические, сегментные, клиновые, тангенциальные.

Призматические и сегментные передают усилие боковыми сторонами и по высоте между пазом втулки и шпонкой предусмотрен зазор.

Шпоночные соединения выполняют в системе вала.

Для ширины шпонки (в) принято поле допуска h9 на длину шпонки и глубины пазов h14.

Виды соединений:

1. Свободное соединение – обеспечивает подвижность соединяемых деталей при условиях затруднённой сборки.

2. Нормальное соединение – обеспечивает неподвижность разъёмных соединений при облегчённых условиях сборки.

3. Плотное соединения: при реверсивных нагрузках.