- •1. Конструкционные стали и сплавы.

- •Стали конструкционные углеродистые обыкновенного качества

- •Стали группы а

- •Стали группы б

- •Стали группы в

- •Маркировка

- •Стали повышенной обрабатываемости (автоматные)

- •Маркировка

- •Легированные конструкционные стали

- •Маркировка

- •Стали конструкционные теплоустойчивые

- •Стали конструкционные подшипниковые

- •Маркировка

- •Стали конструкционные рессорно-пружинные

- •2. Инструментальные стали и сплавы.

- •3. Чугуны.

- •4. Превращения в сплавах железа при термической обработке.

- •5. Поверхностное упрочнение сталей.

- •Азотирование – процесс химико- термической обработки, заключающийся в насыщении поверхностного слоя азотом для придания этому устойчивости против коррозии.

- •6. Медь и ее сплавы.

- •Алюминий и его сплавы

- •Сплавы алюминия

- •Недостатки композиционных материалов

- •12. Неметаллические конструкционные материалы.

- •14. Коррозионностойкие стали и сплавы

- •15. Жаростойкие и жаропрочные стали и сплавы.

- •16. Магнитные и электротехнические стали и сплавы.

- •17. Легкоплавкие цветные металлы и сплавы на их основе.

4. Превращения в сплавах железа при термической обработке.

Микроструктура стали и чугуна имеет несколько составляющих и является неоднородной. Получение нужной структуры входит в область термической обработки. В результате термообработки при изменении температуры нагрева и режима охлаждения получается требуемая микроструктура, что приводит к улучшению физико-механических свойство сплавов.

Нагрев стали при термической обработки используют для получения мелкозернистого аустенита. Эвтектоидная сталь при нормальной температуре имеет структуру перлита. В процессе ее нагревания при температуре 727° С перлит превращается в аустенит. В доэвтектоидных сталях (Ф+П) при дальнейшем нагревании происходит превращение феррита в аустенит, которое заканчивается при температуре 830°С.У заэвтектоидных сталей (Ц+П) идет процесс растворения цементита в аустените, заканчивающийся при 940°С.Образование аустенита обеспечивает перестройку -железа в -железо с растворением в нем углерода. Для завершения диффузионных процессов и получения однородного аустенита сталь нагревают до температур на 30-50° выше критических (830°С, 940°С или 727°С) и выдерживают при этих температурах определенное время.

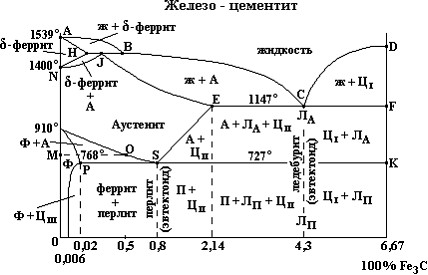

Feα от низких температур до 768°C, эта фаза имеет решётку о.ц.к., низкую прочность и твёрдость 80 HB, низкий предел текучести, удельный вес 7,8 г/см3, имеет магнитные свойства (ферромагнетик), растворяет углерод 0,006% при 20°C и 0,02% при 727°C. Твёрдый раствор углерода в Feα наз. феррит. Свойства феррита близки к свойствам чистого Fe. Feβ – о.ц.к., существует от 768°C до 910°C, растворяет углерод в небольших количествах, немагнитен, при 768°C теряет магнетизм, 768°C– точка Кюри, парамагнетик. В 910-1400°C существует Feγ, решётка г.ц.к., это железо немагнитно, растворяет 2,14% C при 1147°C. Раствор углерода в Feγ наз. аустенит, немагнитен, твёрже феррита, достаточно пластичен. Feδ существует в 1400-1539°C. 1539°C – плавление Fe. Переход Feα→Feγ происходит с изменением объёма (1%) (у α больше V). Fe3C - 6,7% C, твёрдость 800 HB, Fe3C – цементит, при низких температурах магнитен. Fe3C→Fe+ Графит. При 1147°C идёт реакция, в результате которой образуется эвтектика: смесь аустенита и цементита – ледебурит. [А+Ц] - 4,3% C. Феррит+цементит – Перлит. [Ф+Ц] – 0,8% C, твёрдость HB 800. Ла – [А+Ц], Лп – [П+Ц], А→П. Из жидкости выделяется ЦI, из А - ЦII, из Ф - ЦIII. До 2,14% C – стали, после – чугуны. Сначала жидкость переходит в аустенит, потом происходит переход жидкости в ледебурит аустенитовый (эвтектическая реакция), аустенит переходит в перлит (эвтектоидная реакция), аустенит переходит в феррит.

5. Поверхностное упрочнение сталей.

Для повышения твердости поверхностных слоев, предела выносливости и сопротивляемости истиранию многие детали машин подвергают поверхностному упрочнению. Существует три основных метода поверхностного упрочнения: поверхностная закалка, упрочнение пластическим деформированием и химико-термическая обработка.

Основное назначение поверхностной закалки - повышение твердости, износостойкости и предела выносливости разнообразных деталей (зубьев шестерен, шеек валов, направляющих станин металлорежущих станков и др.). Сердцевина детали после поверхностной закалки остается вязкой и хорошо воспринимает ударные и другие нагрузки. В промышленности применяют следующие способы поверхностной закалки: газопламенную закалку; закалку с индукционным нагревом токами высокой частоты (ТВЧ); закалку в электролите. Общим для всех способов поверхностной закалки является нагрев поверхностного слоя детали до температуры выше критической точки Ас3 с последующим быстрым охлаждением для получения мартенсита.

Химико-термическая обработка - процесс химического и термического воздействия на поверхностый слой стали с целью изменения состава, структуры и свойств. Химико-термическая обработка повышает твердость поверхности стали, ее износостойкость, коррозионную стойкость, кислотоустойчивость и другие свойства. Химико- термическая обработка нашла широкое применение в машиностроении, так как является одним из наиболее эффективных методов упрочнения стальных деталей для повышения их долговечности.

Наиболее распространенными видами химико-термической обработки является цементация (насыщение поверхностного слоя углеродом), цианирование (углеродом и азотом), борирование (бором), алитирование (алюминием) и др.

Цементация — процесс химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя углеродом при нагреве в соответствующей среде. Цементация придает поверхностному слою высокую твердость- и износостойкость, повышает предел выносливости при изгибе и кручении. Цементируют детали, работающие в условиях трения, при больших давлениях и циклических нагрузках — шестерни, поршневые пальцы, распределительные валы и др.