- •1. Конструкционные стали и сплавы.

- •Стали конструкционные углеродистые обыкновенного качества

- •Стали группы а

- •Стали группы б

- •Стали группы в

- •Маркировка

- •Стали повышенной обрабатываемости (автоматные)

- •Маркировка

- •Легированные конструкционные стали

- •Маркировка

- •Стали конструкционные теплоустойчивые

- •Стали конструкционные подшипниковые

- •Маркировка

- •Стали конструкционные рессорно-пружинные

- •2. Инструментальные стали и сплавы.

- •3. Чугуны.

- •4. Превращения в сплавах железа при термической обработке.

- •5. Поверхностное упрочнение сталей.

- •Азотирование – процесс химико- термической обработки, заключающийся в насыщении поверхностного слоя азотом для придания этому устойчивости против коррозии.

- •6. Медь и ее сплавы.

- •Алюминий и его сплавы

- •Сплавы алюминия

- •Недостатки композиционных материалов

- •12. Неметаллические конструкционные материалы.

- •14. Коррозионностойкие стали и сплавы

- •15. Жаростойкие и жаропрочные стали и сплавы.

- •16. Магнитные и электротехнические стали и сплавы.

- •17. Легкоплавкие цветные металлы и сплавы на их основе.

14. Коррозионностойкие стали и сплавы

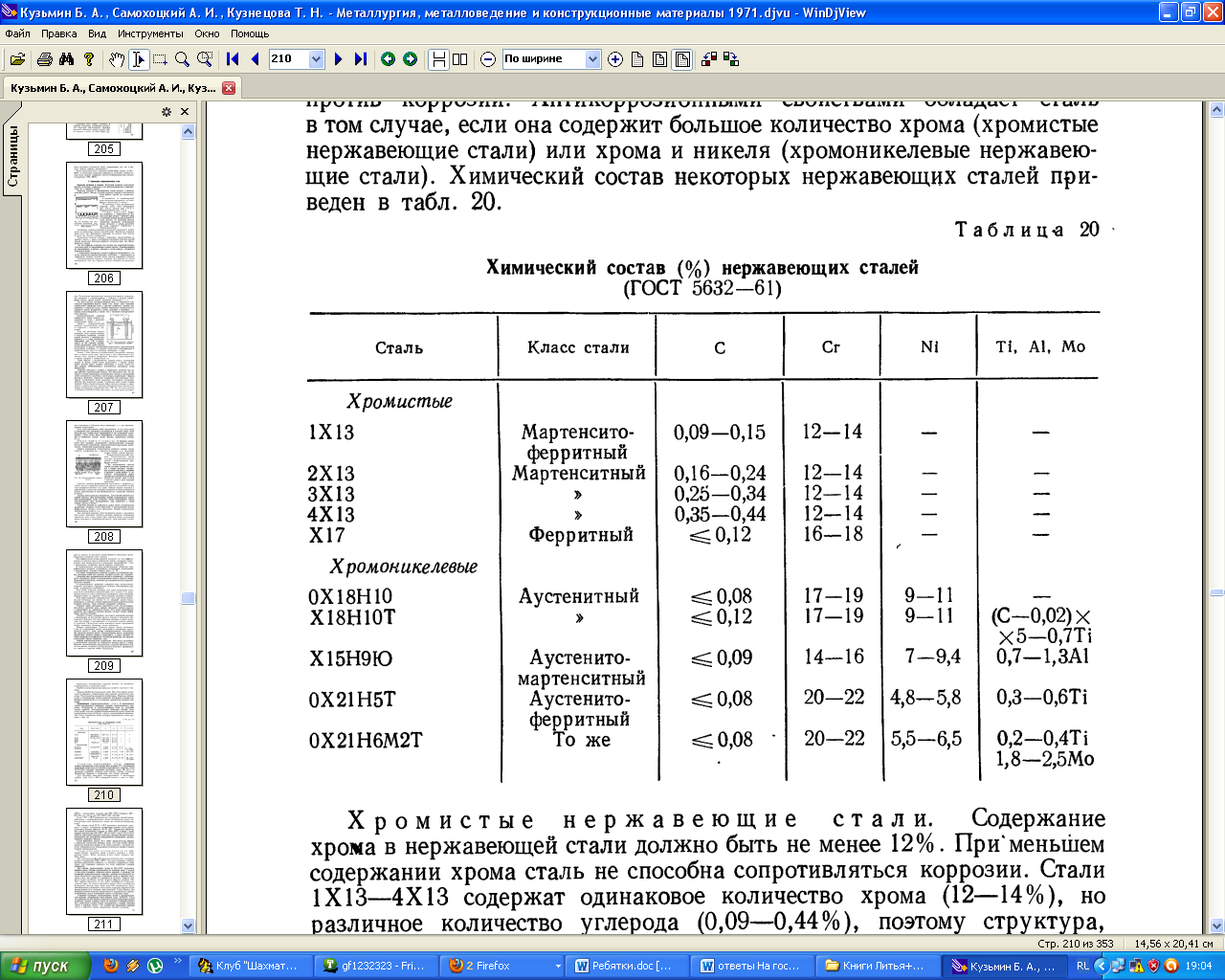

Нержавеющие (коррозионностойкие) стали. К нержавеющим сталям предъявляются требования хорошей сопротивляемости коррозии. Углеродистые и низколегированные стали не устойчивы против коррозии. Антикоррозионными свойствами обладает сталь в том случае, если она содержит большое количество хрома (хромистые нержавеющие стали) или хрома и никеля (хромоникелевые нержавеющие стали). Химический состав некоторых нержавеющих сталей

приведен в табл. 20.

Хромистые нержавеющие стали. Содержание хрома в нержавеющей стали должно быть не менее 12%. При меньшем содержании хрома сталь не способна сопротивляться коррозии. Стали 1X13—4X13 содержат одинаковое количество хрома 12—14%), но различное количество углерода 0,09—0,44%), поэтому структура, термическая обработка и применение этих сталей различны. Для получения наилучших антикоррозийных и механических свойств стали 1X13 и 2X13 подвергают закалке в масле от 1000—1050°С с последующим отпуском при 650—7006С (твердость 200—220 НВ) или отжигу при 870—900°С A40—180 НВ).Стали 1X13 и 2X13 применяют для изготовления деталей машин, работающих в слабокоррозионных средах (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др.).

При нагреве сталей 3X13 и 4X13 получается аустенитная структура, и в связи с повышенным содержанием углерода после закалки достигается высокая твердость 50—55 HRC. Термическая обработка этих сталей заключается в закалке от 1000—1050°С в масле с последующим отпуском при 200—300°С D8—53 HRC). Стали 3X13 и 4X13 стойки в среде разных пищевых продуктов, растворах азотной кислоты; применяются для изготовления хирургического инструмента, пружин, предметов домашнего обихода.

Стали ферритного класса (XI7) имеют микроструктуру феррита с небольшим количеством карбидов хрома. Эти стали стойки против коррозии в различных средах, в том числе в азотной и уксусной кислотах. Применяется для оборудования азотнокислых заводов и заводов пищевой промышленности.

Хромоникелевые нержавеющие стали, содержащие большое количество хрома и никеля, относятся к аустенитному классу. Кроме аустенита, в этих сталях находятся карбиды хрома. Для получения однофазной структуры аустенита сталь закаливают в воде от температуры 1050—1100°С, при этом достигается наиболее высокая коррозионная стойкость, но прочность сравнительно невысокая. Для повышения прочности эти стали подвергают холодной деформации.

При нагреве хромоникелевых сталей до 500—700°С выделяются карбиды хрома, которые располагаются по границам зерен, и в связи с этим резко снижается стойкость против коррозии и возникает так называемая межкристаллитная коррозия, причины возникновения которой объясняются следующим. Содержание хрома в карбидах значительно выше, чем среднее его содержание в аустените. Скорость диффузии хрома значительно меньше скорости диффузии углерода. Поэтому карбиды образуются за счет хрома, находящегося в наружных участках зерен; эти участки обедняются хромом. Когда концентрация в наружных участках зерен станет ниже 12% (концентрация хрома, обеспечивающая устойчивость стали против коррозии), коррозия будет распространяться по границам зерен аустенита. Таким образом, при межкристаллитной коррозии разрушаются не выделившиеся карбиды, а обедненные хромом пограничные участки аустенитных зерен.

Устраняют склонность хромоникелевых сталей к межкристаллитной коррозии легированием стали титаном (сталь Х18Н10Т). Титан по сравнению с хромом является наиболее сильным карбидообразующим элементом, поэтому карбиды титана не переходят в твердый раствор; весь избыточный углерод (кроме находящегося в твердом растворе)

связан в карбидах титана — нет условий для образования карбидов хрома и обеднения хромом пограничных участков аустенита.

Хромоникелевые нержавеющие стали имеют большую коррозионную стойкость, чем хромистые нержавеющие стали, и их очень широко применяют в химической, нефтяной и пищевой промышленности, в автостроении, транспортном машиностроении, а также в строительстве.

Стали аустенито-мартенситного класса (Х15Н9Ю) для обеспечения высокой коррозионной стойкости и высоких механических свойств подвергают термической обработке по режиму: закалка с 975°С на аустенит, обработка холодом при —70°С (для превращения ~40% аустенита в мартенсит) и старение при 350—380°С Эти стали применяют для высоконагруженных деталей химического машиностроения, работающих в атмосферных условиях, в среде азотной и органических кислот.

Стали аустенито-ферритного класса 0Х21Н5Т, 0Х21Н6М2Т) по сравнению со сталями аустенитного класса содержат меньше никеля D,8—6,5%) и поэтому являются менее дефицитными. Коррозионная стойкость стали 0X21Н5Т аналогична стойкости сталей аустенитного класса, а сталь 0Х21Н6М2Т применяют в средах повышенной активности.